Какие бывают разновидности песка?

По происхождению этого материала можно выделить речной, морской и карьерный песок.

- наиболее трудоёмким и дорогим является процесс добычи песка с речного или морского дна. Однако, именно такой, мытый, песок обладает лучшими качествами для производства бетона. В речном песке практически отсутствуют инородные объекты и глина, а зерна его имеют округлую форму, за счёт чего улучшается адгезия песка с щебнем и обеспечивается большая прочность строительных конструкций.

- разработка песчаных карьеров является самым дешёвым и распространённым способом получения сырья. Однако, присутствие в нем примесей глины и неодинаковая конфигурация песчаных зёрен ухудшает его качественные характеристики. Карьерный песок используют в штукатурке стен, подсыпке в фундамент. Для повышения качества карьерный песок подвергают промывке, удаляя лину, примеси и тонкие взвеси. Такой, мытый карьерный песок, может в дальнейшем использоваться и для производства бетона.

- морской песок обладает высоким качеством, но редко используется в типовом строительстве в связи с дорогим и сложным процессом его разработки.

По минеральному составу песок делят на известняковый, доломитовый, кварцевый и полевошпатовый.

- известняковый песок производится методом дробления известнякового щебня и участвует в строительных работах и укладке балласта;

- доломитовый песок изготавливают из природного доломита и используют в производстве кирпича, железобетонных конструкций, наливных полов;

- кварцевый песок — наиболее ценный вид песка в строительстве за счёт своей прочности и постоянства химического состава. Производится методом измельчения природного кварца, имеет белый цвет;

- полевошпатовый песок чаще всего используется как сырье в керамической и стекольной промышленности за счёт своих огнеупорных свойств.

Приготовление растворов

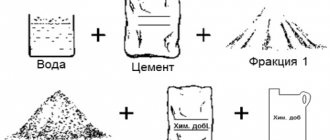

При изготовлении расвора как исходное сырье используются природные экологически чистые компоненты: воду, песок и цемент. Недорогой бетон – именно жидкий: для его приготовления вода берется в большом количестве. Для обычных растворов можно применять в качестве заполнителя материал любых твердых пород – он может быть и естественным, и искусственным, то есть дробленым.

Требования ко всем составляющим одинаковые – компоненты должны быть чистыми, без примесей, а вода – пресной.

В случае если при определении степени загрязненности материала органическими примесями при такой пробе, как окрашивание, цвет получается темнее эталона, следует провести механическое испытание. Такая процедура проводится для сомнительного песка через 1 и 4 недели твердения и проводится испытание бетона на том же песке, обработанном определенном образом – сначала для его промывания применяется известковое молоко, потом – вода. Годным материал признают, если оба бетона показывают одинаковую механическую прочность.

Природный, который применяют в производстве обычного бетона – это рыхловатая смесь из минеральных зерен, образовавшаяся при выветривании горных пород. Смесь из зерен минералов может иметь крупность 0,14-5 мм. Если нет возможности использовать природный материал, применяют такой, который получается при дроблении горных твердых пород.

Нормативное регулирование качества песка в строительстве

Основным стандартом качества песка при производстве бетонов согласно ГОСТа 8736-2014 и технических регламентов строителей, является его крупность. Действующим госстандартом первый класс качества присваивается песку с крупными, очень крупными, средними и мелкими фракциями. Наличие в песке очень мелких, тонких и очень тонких пылеватых частиц серьезно снижает его качество. Такой материал используется в качестве сырья для изготовления строительных смесей, кирпича. Для производства бетона и железобетонных конструкций песок должен иметь модуль крупности в 2-2,5 мм. За счёт этого достигается хорошая связь между частицами в составе бетона и прочность строительных объектов.

ГОСТом 8736-2014 определены следующие термины, применяемые в строительстве:

- песок — сыпучий материал природного минерального происхождения из зёрен крупностью до 5 мм;

- песок обогащённый — это песок с улучшенным зерновым составом. Получают путём удаления глинистых и тонких взвесей песка с использованием специального оборудования;

- песок фракционированный получают из неорганического песка, разделяя его на несколько составных фракций по модулю крупности.

Пределы содержания песка в бетоне

По геологической классификации, предложенной еще в 1931 г. Институтом геологической карты ГГРУ, рыхлые отложения разделены на: псефиты (камешки), псаммиты (песок), алевриты (микропесок или силит) и пелиты (глины). Заметим, что во многих случаях в залеганиях рыхлых отложений указанные фракции перемешаны. Например, в аллювиальных отложениях горных рек Киргизской ССР содержится не более 25% песчаных и пылеватых зерен; это типично и для отложений многих рек Уральского района, например, р. Белой и Камы.

Количество песка в бетоне (растворе) меняется в значительных пределах, что связано с составом бетона, требуемыми свойствами и т. д. К песку для растворов, применяемых в кладке и штукатурных работах, предъявляются требования, учитывающие состав бетона (раствора), следовательно, его технические свойства, количество песка (его природу, чистоту, зерновой состав, шероховатость, форму и огранку зерен). При подборе состава бетона по методу абсолютных объемов доля песка в бетоне вычисляется.

Для бетона численное (значение r=0,25—0,4 прямым образом зависит от объема пустот в гравии (щебне). Чем больше пустот-ность крупного заполнителя, тем больше значение коэффициента r для плотных бетонов. Для жестких бетонных смесей значение r ниже, чем для пластичных смесей, и составляет 0,25—0,34. Как и в пластичных бетонах, диапазон чисел также связан с объемом пустот в гравии (щебне). В свою очередь, пустотность песка, которая связана с ранее сказанным о его качестве, влияет на расход цемента в бетоне. При этом различные технические свойства бетона значительно меняются при использовании песков неодинакового качества.

С увеличением размера зерен песка (условно обозначается модулем крупности Мкр) прочность бетона при прочих равных условиях возрастает. Это, в частности, связано с уменьшением поверхности контакта зерен песка с цементным камнем. Действительно, при использовании мелкого песка и одной и той же технологии смешивания песка, цемента и воды необходимо добиваться равномерного распределения цементного теста на большей поверхности зерен песка. Практически этого достичь не удается. В случае применения мелкого песка на качество смешивания влияет и особенность распределения пленок воды на поверхности мелких зерен, т. е. у песков различного зернового состава различна степень разрыхления. Cодержание воды сказывается на изменении объема песка, что характеризует степень его разрыхления. Опытами Фере было показано, что для кварцевых зерен песка, названных им грубыми (наиболее крупными), средними и мелкими, на каждый песок требуется 3, 9 и 23% воды, чтобы получить на одном цементе одинаковую стандартную пластичность растворной смеси.

Влияние качества песка на пластичность растворной смеси было учтено в стандартах при выборе песка для испытания цементов. Особенно наглядно роль зернового состава песка выявляется при испытании растворов. Исходя из материалов исследований, осуществленных в Гипроцементе МПСМ СССР при разработке стандарта «а испытание цементов в пластичных растворах, пески делят на три фракции: I — зерна размером 1,50—1,02; II —0,80—0,54; III —0,200—0,102 мм. Из указанных фракций подбирают различные составы песка, которые затем используют для приготовления растворов жесткой консистенции.

Результаты испытаний хорошо согласуются с аналогичными опытами, в частности с результатами (работ Фере. Действительно, содержание воды в растворах при одной стандартной пластичности-жесткости увеличивается с уменьшением размера зерен с 7% для песка с зернами только фракции I до 15%, для леска только с зернами франции III; при большем содержании воды могут быть получены большие прочности, чем при меньшем ее содержании; при разных комбинациях фракций песка содержание воды в растворах одной и той же стандартной пластичности-жесткости может быть одинаковым.

Указанные результаты зависят от зернового состава всего песка, формы зерен отдельных фракций, создающих наименьшую пустот-ность и более равномерное заполнение пустот цементным камнем — каркасной части растворных образцов. Резкое отличие как в сторону наибольшей, так и наименьшей прочности связано с применением «райних зерновых составов или близких к ним (смеси фракций I + III, а также фракций I + I I +III с преобладанием .крупных фракций или составов, в которых больше мелких фракций из зернового спектра, например, составов 19, 20, 21, состава из одних мелких фракций 22). Приведенные здесь сведения учитываются в технических рекомендациях многих стран при назначении материалов для производства бетонной смеси на песках, составляемых из отдельно заготовленных фракций. При стандартном испытании цемента для определения марки не имеет значения требование получения наиболее высоких прочностей, а при его маркировке выявляют только условную прочность цемента. Однако переход от условных стандартных марок цемента к прочности бетона на таком цементе базируется на ряде формул, в которых численные значения параметров связаны с методами (испытания цемента, что всегда надо учитывать.

Из (большой серии таких исследований, проведенных в Гипро-цементе, можно привести результаты испытания трех песков: международного (принятого во многих странах), двухфракционного (80% нормального Вольского и 20% фракции 0,02—0,09 мм) и нормального. Испытания проведены при В/Ц=0,5 на изопластичных смесях Исследования Гипроцемента, проведенные на портландцементах, пуццолановых портландцементах, шлакопортландцементах, показали, что и в пластичных растворах зерновой и петрографический составы песка влияют на прочность образцов. С изменением зернового состава кварцевого (Вольского) песка, приводящего к уменьшению в нем объема пустот, прочность образцов для разных цементов увеличивается от 111 до 117% (для цементов, у которых отмечено минимальное увеличение прочности) и от 112 до 129% (для цементов, отличающихся наибольшим изменением прочности). При изменении не только зернового состава, но и его петрографического состава прочность ряда цементов изменяется в еще большей степени (до 143%), несмотря на значительное увеличение В/Ц (с 0,46 до 0,56).

Анализ результатов обоих испытаний показывает, что роль состава цемента (зернового, химико-минералогического) в изменении прочности образцов также вносит свои существенные коррективы. Различие в качестве цемента может вызвать различие в зерновых составах песка, что всегда надо учитывать при проектировании бетона. Теоретическая сторона этого вопроса еще не вышла из стадии разработок и требует проведения новых соответствующим образом организованных экспериментов. При использовании строительных песков с исключительно широким разнообразием качества получаются бетоны с таким же разнообразием технических свойств. По ГОСТ 8736—62 к качеству песка предъявляются требования, которым не удовлетворяет значительное количество месторождений песков. Считается, что мелкие пески превышают 90% всех запасов в СССР. Качество речных песков, как правило, отличается от стандарта своими зерновыми составами (пески таких рек, как Волга, Дон, Кама и др., мелкозернистые).

Как в СССР, так и за рубежом есть необходимость в приготовлении искусственных песков путем дробления некоторых торных пород. Мелкие пески, не отвечающие требованиям ГОСТ 8736—62, разрешается применять после обогащения фракциями природного крупного песка или крупным искусственным песком, который всегда получается при приготовлении щебня. Количество и качество таких высевок зависит не только от качества дробимой горной породы, но и от типа и регулирования дробилок, что всегда надо учитывать.

Рассмотрим причины, вызывающие необходимость указанного выше регулирования зернового состава песка. Начнем этот анализ с упоминания о работах в этом направлении русских инженеров, в частности, осуществленных инж. И. Сомовичем в 1890 г. Производя опыты на трех разных песках (искусственном гранитном, местном известняковом и нормальном петербургском) и на стеклянном песке-бисере при одной и той же пластичности-жесткости смесей, он установил, что наибольшую прочность показали образцы на местном песке. Следовательно, на прочность образцов оказывает влияние количество цемента, а не особенность песка (его минералогия, форма зерен, состояние поверхности зерен), т. е. ведущим фактором является зерновой состав, обусловливающий пуетотность песка или количество цемента для заполнения пустот в скелете.

Надо отметить, что в этих выводах есть условность, связанная со сроками испытания образцов, низкой активностью цемента, относительно низкой маркой бетона и невысокой пластичностью смеси, из которых были приготовлены образцы. Несомненно, что кроме зернового состава на прочность бетона (раствора) влияет и ряд других факторов, которые при существующих условиях эксперимента с необходимой достоверностью удается выявить, что далее рассмотрено.

В соответствии с требованиями ГОСТ 8736—62 указанные природные пески по модулю .крупности и -полному остатку на сите с сеткой № 063 относятся по зерновому составу: № 1 и 3 — к мелким, № 2 и 4 — к средним. Испытания бетонных образцов размером 10X10X10 и 20X20X20 см проводились в три срока: 3, 7 и 28 сут. на одном щебне с наибольшей крупностью зерен 20 и 40 мм. Пластичность смеси на разных песках, но при одном В/Ц составляла 4 и 8 с (удобоукладываемость), 2 и 5 см (осадка конуса). Образцы 20X20X20 см формовали на виброплощадке при амплитуде вертикально направленных колебаний 0,30—0,35 мм, что позволяло одновременно уплотнять 12 образцов, закрепляемых электромагнитами.

Перемешивание производилось в бетоносмесителе принудительного действия. Песок и щебень перад использованием высушивали. До введения крупного заполнителя и воды песок и цемент дополнительно перемешивали. Смесь для образцов размером 10Х10Х Х10 см приготовляли вручную и уплотняли на лабораторном вибростоле с 3000 круговыми колебаниями в минуту при амплитуде 0,35 мм. Воду в смесь вводили отдельными порциями.

Различие в крупности щебня, в технологии перемешивания и уплотнения смесей сказалось на абсолютных значениях прочности: она значительно выше у образцов размером 20Х20Х20 см. В этой работе было показано, что прочность бетона из смесей одинаковой пластичности-жесткости и содержанием цемента и воды связана с качеством песка и количеством цемента.

Действительно, по мере уменьшения модуля крупности песка за счет увеличения количества мелких зерен прочность бетонных образцов размером 10X10X10 см систематически снижается при количестве цемента, равном 250 кг/м3, и не изменяется у образцов с содержанием цемента 400 кг/м3. Однако у образцов размером 20X20X20 см для обоих составов бетона с расходами цемента 250 и 400 кг/м3 по мере уменьшения модуля крупности песков отмечается снижение прочности на все сроки твердения.

Бетонные образцы с уменьшенным количеством воды (смеси состава 280: 140 кг/м3) не различаются по прочности. Для объективной оценки влияния зернового состава песка на прочность бетонных образцов, отличающихся составом, размерами и технологией приготовления, были поставлены контрольные опыты на двух песках — Дмитровском и Люберецком, зерновые составы которых несколько изменили за счет отсева пылевидных составляющих и ввода их в мелкий (не стандартный) Люберецкий песок.

Для бетона любого состава выявлено различие в показателях прочности. На мелкозернистом песке, с содержанием пылевидных частиц до 5%, прочность бетона на 12—15% ниже прочности бетона на среднезернистом песке без пылевидных частиц. Весьма большое значение имеет не только зерновой состав, но и наличие или отсутствие в песке пылевидных и глинистых частиц. Таким образом, влияние качества песка на свойства бетона не в полной мере отражается ГОСТом и приемами подбора состава. К сожалению, эти лабораторные исследования не отражают действительного масштаба использования таких бетонных смесей и область их применения (номенклатуру конструкций, изделий, элементов). Необходимо учитывать, что относительно велико применение смесей с указанной пластичностью-жесткостью. Особое внимание следует обращать на пески, загрязненные органическими примесями, которые значительно снижают качество бетона.

Один и тот же мелкозернистый песок (например, Люберецкий) в сравнении со среднезернистым в одном случае показывает разницу в прочности образцов бетона, доходящую до 40%, в другом — до 12—15%, в третьем — дает одинаковые результаты. При этом особое внимание следует обратить на прочность образцов на 3, 7 и 28 сут. Это указывает, что у бетонов, изготовленных на одном-цементе, при одном В/Ц, по одной технологии, разница в прочности появляется не в результате структурных характеристик цементного камня, которые в обоих случаях с течением времени для бетонов на этих двух песках систематически изменяются, а в результате текстурных характеристик скелетной части, остающейся после уплотнения смеси в одном и том же состоянии по характеристике раздвижки зерен. Сказанное хорошо иллюстрируется кривыми изменения объема и объемной массы песка при изменении его влажности. Действительно, количество воды, остающейся для смачивания песка, всегда меняется и зависит от: 1) количества воды затво-рения; 2) водоудерживающей характеристики цемента (в том числе добавок к цементу) и его количества; 3) водоудерживающей характеристики и количества щебня и, наконец, 4) качества самого песка.

В описанном случае при изготовлении образцов на различных песках получены неодинаковые результаты, которые связаны не только с зерновым составом, но и с нижеперечисленными показателями: 1) пластичности-жесткости бетонной смеси одних и тех же составов, связанных с различием в водоудерживающих характеристиках Себряковского и Броценского цементов; 2) механической прочности использованных цементов и, следовательно, бетонных образцов по соответствующим срокам испытания (3, 7 и 28 сут.). Прочность бетона надо сравнивать по конкретным показателям прочности растворов в разные сроки, а не по их марке; 3) разной технологии приготовления бетона.

По указанным причинам при сравнении прочности стандартных бетонных (растворных) образцов необходимо учитывать все три условия. Только учитывая эти условия, можно приступать к оценке влияния зернового состава песка на прочность бетона. Исключив влияние приведенных условий, необходимо выяснить причины разницы прочности бетона для составов с меньшим ,и большим содержанием цемента при одном и том же количестве воды в бетоне и в жестких бетонных смесях. Действительно, из анализа результатов испытания образцов бетона видно, что разница в прочности образцов не имеет устойчивого характера для всех серий испытания. Опытные данные позволяют сделать следующие выводы: 1. Технология перемешивания компонентов бетонной смеси и ее формования с применением вибрации существенно влияет на показатели прочности образцов. Например, приготовление малопластичной смеси в бетоносмесителе принудительного действия с вертикально направленными колебаниями без пригруза в закрепленных формах показало наибольшую разницу в прочности образцов, изготовленных на среднезернистом полиминеральном песке Тучковского карьера и мелком чистом кварцевом песке Люберецкого карьера. 2. Мелкие загрязненные пески всегда ухудшают качество бетона по сравнению с среднезернистьми, а тем более крупнозернистыми песками с таким же наличием в них глинистых и пылевидных частиц. 3. Использование виброплощадок с двумя частотами колебаний и пригрузом значительно повышает технические свойства бетонов на песках разного зернового состава. 4. Чистые пески разного зернового состава (мелкие и средне-зернистые) при надлежащей технологии могут обеспечить получение бетонов с близкими показателями прочности. 5. Приготовление в лабораторных условиях бетонов на песках, различных по зерновому составу, по стандартной методике (как из пластичных, так и из жестких смесей) во многих случаях не позволяет определить их влияние на прочность образцов. Однако качество песков отражается на прочности при изготовлении образцов в условиях производственной технологии, что показывает несовершенство ряда методов испытания бетона.

Одним из эффективных приемов корректирования зернового состава песка является фракционирование и использование в бетонных работах песка с подобранным количеством фракций. Во многих случаях приготавливают искусственные пески нужных фракций, вводя которые корректируют зерновой состав песка. Этим приемом удается изменять и его пустотность, что, в свою очередь, отражается на выборе показателя r при проектировании состава бетона.

Страницы:

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Какой песок лучше всего подходит для производства бетона?

Исходя из разновидностей песка и нормативных требований к выполнению строительных работ, можно сделать вывод, что лучше всего для производства бетона подойдёт речной и, в небольших количествах, карьерный промытый песок, крупной и средне-крупной фракции.

Пески, применяемые в строительстве для производства бетона, должны иметь качественно однородный состав без органических примесей. Важнейшее значение при замешивании растворов имеет влажность песка, исходя из этого показателя рассчитывается необходимая дозировка воды при изготовлении бетона. Перед включением песка в состав раствора проверяют его влажность, при необходимости доводя этот показатель до оптимальных значений. ГОСТ 8736-2014 устанавливает нормативное значение влажности песка в пределах 0,1-0,5% по массе.

Сегодня заводы-производители песка предлагают широкий выбор как природного песка, так и песка, полученного искусственным путём. Какой песок купить для строительных работ, зависит от цели и вида строительства, влияния фактора среды и бюджета.

Возврат к списку

Уточните стоимость доставки бетона до вашего объекта

у нашего менеджера по телефону или через форму запроса

Приготовление бетона

Что бы получить качественный и прочный бетон требуется выдерживать необходимую пропорцию составляющих его компонентов. Соотношение числа вёдер цемента, песка и щебня должно составлять 1:3:5. Если вёдер больше, то все члены этого соотношения должны быть умножены на одинаковый коэффициент. Оптимальный для приготовления бетона песок должен состоять из гранул, размером 1,5 – 3,5 мм. Крупнозернистый песок используется для получения бетона марки М350 и выше. Для приготовления бетона марки М200 применяется более мелкий песок. Такой бетон можно также использовать для заливки фундамента.

Таблица характеристик бетонных смесей

| Класс | Марка | Евро- класс | Подвижность | Прочность | Водо- непрони- цаемость | Морозо- стойкость | Жёсткость |

| В10 | М150 | c8/10 | П2 — П4 | 163 кг/см2 | W2 — W4 | F 50 | Ж1 — Ж4 |

| В15 | М200 | с12/15 | П2 — П4 | 196 кг/см2 | W2 — W4 | F 100 | Ж1 — Ж4 |

| В20 | М250 | с16/20 | П2 — П4 | 275 кг/см2 | W4 — W6 | F 150 | Ж1 — Ж4 |

| В22,5 | М300 | с18/22 | П2 — П4 | 296 кг/см2 | W6 | F 200 | Ж2 — Ж4 |

| В25 | М350 | с20/25 | П2 — П4 | 337 кг/см2 | W6 — W8 | F 200 | Ж2 — Ж4 |

| В30 | М400 | с25/30 | П3 — П5 | 392 кг/см2 | W10 | F 300 | Ж3 — Ж4 |

| В35 | М450 | с30/37 | П3 — П5 | 458 кг/см2 | W10 — W12 | F 200 — F300 | Ж3 — Ж4 |

| В40 | М550 | с32/40 | П3 — П5 | 524 кг/см2 | W10 — W16 | F200 — F300 | Ж3 — Ж4 |

| В45 | М600 | с35/45 | П4 — П5 | 591 кг/см2 | W12 — W18 | F200 — F400 | Ж3 — Ж4 |

Другие характеристики

Влажность песка определяют при помощи высушивания. Процент, в котором содержится вода, будет равняться разности между весами песка влажного и высушенного, разделенной на 5.

Объемный вес определяют следующим способом: предварительно высушенный песок засыпается с высоты 5 см равномерной струей в цилиндрический сосуд, емкость которого 5 л. Засыпать надо до того момента, пока над краями сосуда не образуется конус.

Определение зернового состава проводится методом просеивания высушенного песка в количестве 1000 гр. через шесть стандартных сит, после чего вычисляется процент полных остатков на ситах.

Подсчет количества содержания сернистых и сернокислых соединений производят в химлаборатории и только тогда, когда при качественной пробе эти соединения обнаружены в песке. При проведении процедуры используется дистиллированная вода.

Плотность песка – такая характеристика будет зависеть от его истинной плотности, влажности, пустотности, определяется она при рыхлом сухом состоянии. Предназначающийся для бетона от М200 и выше или для раствора в конструкциях, которые подвергаются замерзанию (в том состоянии, когда их насыщает вода), плотность должен иметь не ниже 1550 кг/м3. В остальных случаях, более простых, плотность заполнителя может быть не ниже 1400 кг/м3. Если песок встряхнуть, он уплотняется, плотность его при этом увеличивается до 1600-1700 кг/м3. Наибольший объем песок займет, если в нем содержится вода в количестве 5-7 %, но при понижении или повышении влажности объем песка изменится. Это свойство надо обязательно учитывать при его приемке и во время дозировки для того, чтобы приготовить бетон.