Гравий – это сыпучая горная порода осадочного происхождения. Основным её компонентом являются камешки различной формы (чаще округлой). В отличие от щебня, гравий имеет естественное происхождение. Он образуется при разрушении горных пород с последующей трансформацией возникающего при этом обломочного материала. По сути, гравий – это тот же песок, но только более крупных фракций. В его состав входят кусочки разных минерал и горных пород. Поэтому цвет и форма поверхности различных камешков не одинаковы.

В виде примеси в нём наиболее часто встречается глина, песок и пыль. Материал, добытый из под земли, содержит больше примесей, чем извлечённый из речных русел или из прибрежной зоны морей. Это связано с вымыванием мелких частиц водными потоками. Постоянное воздействие воды делает частички более гладкими и округлыми. Такой гравий подходит при строительстве небольших сооружений. Для строительства объектов, к которым предъявляются более высокие требования, требуются частицы угловатой формы. В таких случаях более подходящим вариантом будет щебень, или хорошо очищенный карьерный гравий.

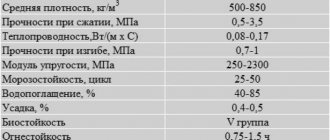

Физические свойства гравия

Свойства гравия

Гравий считается рыхлой сыпучей породой. По преобладающему размеру частиц его разделяют на несколько фракций: от 1 до 3 мм, от 3 до 5 мм, от 5 до 10 мм, 1 – 2 см, 2 – 4 см, 4 – 7 см.

Прочность частиц почти целиком зависит от их химического состава и внутренней структуры. Наиболее прочными считаются частицы, состоящие из гранита, полевого шпата, мрамора, кварца. Для определения этого показателя гравий помещают в стальной цилиндр и проверяют, при каком механическом воздействии они начинают раскалываться на кусочки.

Способность частиц сохранять форму и размер определяют в специальной установке (барабане). Вместе с гравием туда помещают металлические шары. При работе этого устройства они трутся друг о друга. По уменьшению размера и массы зёрен определяют показатель истираемости. Его выражают в процентах.

Показатель морозостойкости определяют по количеству циклов замерзания-размерзания при которых частицы существенно не меняются. Таких циклов может быть от 15 до 300.

Способность впитывать воду зависит от пористости: чем она выше, тем такая способность больше. Наиболее пористым является керамзит – материал, внешне похожий на гравий, но полученный при обжиге глины искусственным путём.

Теплопроводность гравия определяет его способность удерживать тепло. В среднем она составляет 0,93 Вт/м2.

Плотность гравия

Этот показатель особенно важен в дорожном строительстве, где используют насыпи из этого сыпучего материала. Важен он и для тех, кто решил приобрети его для строительства собственного дома.

Плотность песка и гравия может определяться как плотность породы, из которой состоят образующие их частицы, или как плотность сыпучего материала, которая называется насыпной плотностью. В любом случае, гравий, состоящей из тяжёлых горных пород (например, гранита) будет весить больше, чем, к примеру, гравий из кварца или известняка. Плотность можно определять как вес куба (кубометра), которая измеряется в килограммах. В среднем гравий имеет плотность 1,4 – 1,7 тонн в кубе. Её ещё называют объёмным весом или удельным весом.

Однако для строительства важна и плотность укладки гравия. Для частиц разной формы и размеров она различна. Насыпная плотность, то есть вес 1 кубического метра гравия в КамАЗе, обычно уменьшается при увеличении размера составляющих его частиц. Для крупного гравия она составляет, в среднем, 1500 кг в 1 м3, а для мелкого – 1700 кг в 1 кубе. Примерно такая же плотность у щебня и песка.

На плотность гравия влияет и влажность. Сильно увлажнённый материал будет иметь большую массу, чем сухой.

Определить плотность материала при известных величинах массы и объёма не составит труда.

Природные каменные материалы

Природные каменные материалы

Свойства природных каменных материалов определяются, в первую очередь, свойствами той горной породы, из которой их получают. Качество горной породы зависит от происхождения (генезиса), минералогического состава, строения (структуры), сложения (текстуры) и степени выветривания. Обширное разнообразие структур и текстур горных пород вызывает такое же разнообразие строительно-технических свойств каменных материалов. Изучение этих свойств имеет большое значение при оценке горной породы как сырья для получения каменных материалов, а также и для определения качества самих каменных материалов и степени их пригодности для строительства.

Качество горных пород и каменных материалов из них, применяемых в дорожном и мостовом строительстве, определяется путем изучения:

физических свойств

горной породы, к которым относятся плотность, объемная насыпная масса, пористость, влажность, водонасыщаемость, морозостойкость, цементирующая способность, теплопроводность, звукопроводность и пр.;

механических свойств

— прочности при сжатии, разрыве, дроблении, ударной нагрузке (вязкость), сопротивления истиранию, износу и др.;

соответствия формы, размеров и качества обработки каменных материалов (щебня, шашки, брусчатки, бортового и бутового камня) заданным стандартами или инструкциями. Свойства каменных материалов определяются в лабораториях по образцам средней пробы, а также по результатам наблюдения за поведением материала на опытных участках. Изучая методы испытания каменных материалов и их результаты, всегда следует иметь в виду, что они до некоторой степени условны и не всегда могут правильно указать на возможное поведение материала в деле. Для объективного изучения свойств материалов требуется точное выполнение испытаний, накопление большого количества данных по испытаниям, изучение и анализ этих данных, и, наконец, сличение их с уже известной практикой поведения материала в деле. Несовершенство методов определения свойств материалов, неряшливость в определениях и разрозненность показателей приводят к ошибочным выводам о качестве материала. Умение точно определять свойства материалов особенно важно при использовании для строительства местных, малоизвестных каменных материалов.

Оборудование для испытаний в лабораториях при строительствах, условия и последовательность испытаний должны строго отвечать требованиям соответствующих ГОСТ и инструкций.

Для любых лабораторных испытаний очень ценными являются данные предварительных теологических, визуальных определений образцов породы на месте, непосредственно в полевых условиях.

По правилам геологии, при помощи простых приспособлений и реактивов (бинокулярной или простой лупы, линейки с миллиметровым делением, ножа, стальной иглы, кислот, паяльной трубки) можно зачастую определить минералы, слагающие породу, ее структуру и текстуру, что изучается в курсе геологии.

Среднюю пробу отбирают из месторождения горной породы или от партии поставляемого каменного материала, и она должна характеризовать среднее качество всего месторождения или партии. Порядок и метод отбора средних проб обычно указывается в соответствующих ГОСТ или инструкциях.

Физические свойства.

Согласно единой Международной системе единиц (СИ), старые понятия удельный вес, объемный вес, объемный насыпной вес заменены для более точного обозначения понятиями соответственно плотность, объемная масса и насыпная масса. Единицей измерения этих величин в системе СИ является килограмм на кубический метр (кг/м3). В качестве дольных и кратных единиц измерения в технике применяют грамм на кубический сантиметр (г/см3), тонна на кубический метр (т/м3). Плотность (удельный вес) исходной горной породы определяется как отношение покоящейся массы минерального вещества без пор и пустот к ее объему.

Для определения плотности образец горной породы измельчают и просеивают через сито с отверстием 0,15 мм, затем высушивают. При определении плотности с помощью пикнометра из высушенного порошка отвешивают два образца массой по 10 г каждый (т) для параллельного испытания. Каждый образец высыпают в сухой пикнометр, заливают до половины объема пикнометра водой и кипятят 15—20 мин. Затем охлаждают, доливают водой до метки и взвешивают (т2). После этого взвешивают этот же пикнометр наполненный чистой водой до метки (т1). Плотность вычисляют по формуле

При определении плотности в объемомере из высушенного порошка отвешивают образец массой 80 г (m1). Затем в объемомер, наполненный до нижней черты обезвоженным керосином, всыпают порошок до тех пор, пока уровень керосина не поднимется до верхней черты, т. е. на 20 мл (V). Остаток образца взвешивают (m2)и вычисляют плотность по формуле

Плотность большинства каменных материалов находится в пределах 2,7—2,9 г/см3, причем в изверженных породах она выше, чем в осадочных, например: плотность базальта, диабаза, габбро, диорита доходит до 3,2 г/см3.

Объемная масса.

Объемная масса (объемный вес) – это масса единицы объема высушенного камня с порами в природном состоянии. Выражается объемная масса в граммах на кубический сантиметр (г/см3), или в килограммах на кубический метр и вычисляется до формуле

р0=m / V

Массу образца т определяют простым взвешиванием, а объем V — несколькими способами. При правильной геометрической форме образца с ровными поверхностями объем определяют прямым обмером. Наиболее точно объем определяется гидростатическим взвешиванием по массе вытесненной воды.

Объемная масса горной породы численно всегда меньше плотности, так как масса данного материала в природном состоянии (с порами) занимает больший объем, чем такая же масса без пор. Например, объемная масса гранита примерно равна 2,6 г/см3, а плотность его 2,7 г/см3; объемная масса артикского туфа 0,75—1,4 г/см3, а его плотность — 2,7—2,8 т/см3. Объемная масса каменного материала зависит от пористости и от минералогического состава, потому что различные минералы имеют различную плотность. Знание объемной массы материала необходимо для расчетов при проектировании и строительстве сооружении. В дорожно-мостовом строительстве широко используются рыхлые, сыпучие материалы (щебень, гравий, песок, различные вяжущие). При подборе бетонных смесей, при складировании, транспортировании необходимо знать массу свеженасыпанных материалов. Масса этих материалов будет меньше объемной массы отдельных зерен и кусков каменного материала за счет пустот между отдельными зернами, заполненными воздухом. Поэтому введено еще одно понятие — насыпная масса.

Насыпная масса

(объемный насыпной вес) – это масса сыпучего материала в единице объема вместе с пустотами. Выражается насыпная масса в килограммах на кубический метр (кг/м3) или в тоннах на кубический метр (т/м3) и вычисляется по формуле

Массу m определяют взвешиванием, объем V определяют в сосуде (ящике), свободно заполненном сыпучим материалом.

Насыпная масса — величина непостоянная, изменяющаяся от многих факторов (степени уплотнения, влажности, формы зерен и др.). Свободно высыпанный щебень имеет меньшую насыпную массу, чем уплотненный. Песок сухой и слегка увлажненный имеют разные насыпные массы. В данных случаях на насыпную массу оказывает влияние пустотность сыпучего материала. Чем выше пустотность, тем меньше насыпная масса.

Пористость и пустотность

— это свойство каменного материала — иметь между отдельными частицами (зернами, кристаллами, минералами) промежутки — поры, не заполненные данным веществом. В порах сухого материала находится воздух или газ, масса которого по сравнению с массой материала незначительна. Порами называют мелкие ячейки в породе (до 2 мм), а промежутки между зернами сыпучего материала или поры в материале размером более 2 мм называют пустотами (пустотностью). Поры бывают открытыми (сообщающимися) и закрытыми. Вся пористость называется истинной или общей. Таким образом, судить о пористости каменного материала можно как о степени заполнения его массы воздухом, т. е. порами. Количественно пористость определяется объемом пор в единице объема массы материала. Истинная пористость рассчитывается по формуле

где р —плотность, г/см3; р0 —объемная масса, г/см3; Vпор —пористость, %, Пористость и пустотность оказывают большое влияние на такие свойства каменного материала, как масса, водопоглощаемость, теплопроводность, звукопроводность, морозостойкость, прочность. Каменный материал с незначительной пористостью (до 5%) более тяжелый, прочный, менее водопоглощающий и более морозостойкий. В дорожном строительстве чаще всего применяют именно такой материал.

Водопоглощение.

Водопоглощение — способность породы поглощать воду при длительном выдерживании в воде, при нормальном атмосферном давлении и температуре 18—20° С.

Для определения водопоглощения берут три — шесть образцов кубовидной формы с длиной ребра около 6 см, высушивают до постоянной массы при температуре 105—110° С, охлаждают и взвешивают (т). Затем образцы погружают в воду на 48 ч так, чтобы слои воды был на 2 см выше образцов. Через 48 ч образцы вынимают, вытирают влажной мягкой тканью и сразу каждый отдельно взвешивают (m1). Водопоглощение вычисляют в процентах по массе Wm или» по объему Wоб по следующим формулам:

Получить полный текст

где V— объем образца в сухом состоянии, см3. В зависимости от водопоглощения (в процентах по массе) каменные материалы подразделяются: с очень большим водопоглощением — более 8; с большим водопоглощением — от 3 до 8; со средним водопоглощением — от 1,5 до 3,0; с малым водопоглощением — менее 1,5. Водопоглощение различных каменных материалов колеблется в больших пределах, например, водопоглощение гранита составляет около 0,5%, а артикского туфа — 30—34% по массе. Водопоглощение позволяет судить о пористости камня, о его морозостойкости, теплопроводности. Обычно водопоглощение материала меньше пористости, так как вода не проникает в замкнутые поры, а в крупных порах ае удерживается. У крупнопористых материалов Водопоглощение значительно меньше пористости (пустотности), например пористость известняка-ракушечника составляет от 40 до 65%, а водопоглощение — только 20—30% по объему. Каменные материалы с водопоглощением менее 0,5% считаются морозостойкими и не подвергаются испытаниям на морозостойкость. Водопоглощение отрицательно влияет также и на прочность камня, о чем будет сказано ниже.

Водоотдача или влагоотдача

— это свойство, характеризующее скорость удаления из камня воды (высыхание), когда упругость паров воды в камне выше их упругости во внешней среде. Водоотдача у разных каменных материалов различна и зависит от их структуры и условий внешней среды. Свойство это определяется в лаборатории путем высушивания водонасыщенных образцов до получения постоянной массы. Показателем водоотдачи является время в часах, потребовавшееся для высушивания образца до постоянной массы

Узнай стоимость своей работы

Бесплатная оценка заказа!

Морозостойкость.

Морозостойкость

— способность горной породы в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание. При замерзании вода увеличивается в. объеме примерно на 10% и образующийся лед давит на стенки материала, понижает его прочность, а со временем и разрушает. В дорожном покрытии каменный материал оказывается в особенно тяжелых условиях. Осенью он почти всегда полностью насыщается водой, а зимой и. весной попеременно замерзает и оттаивает. В то же время материал испытывает огромные нагрузки от проходящих по дороге автомобилей. Все породы с водопоглощением свыше 0,5% подвергаются испытанию на морозостойкость. Это испытание проводят на образцах кубической формы размером 5x5x5 см или формы цилиндров с высотой и диаметром 5 см. Испытание заключается в попеременном замораживании и оттаивании водонасыщенных образцов при температурах минус 20° и плюс 20°. Количество циклов замораживания и оттаивания принимается до 200 и более в зависимости от класса сооружения и условий работы каменного материала в сооружении. Порода считается выдержавшей испытание на морозостойкость, если на образцах не обнаружено повреждений в виде трещин, расслаиваний, округлений ребер и углов. Для породы, выдержавшей испытание на морозостойкость, определяют степень снижения прочности, которую выражают коэффициентом морозостойкости. Коэффициент морозостойкости Кмрз вычисляют по формуле

где; Rмрз — предел прочности при сжатии образца, подвергавшегося замораживанию, кгс/см2; Rc — предел прочности при сжатии сухого образца, не подвергавшегося замораживанию, кгс/см2.

Морозостойкие горные породы имеют коэффициент морозостойкости, близкий единице. В образцах, не выдержавших испытание на морозостойкость, для большей наглядности определяют потерю массы.

Испытание раствором сернокислого натрия

(испытание па сохранность). Раствор сернокислого натрия, которым насыщают поры камня, кристаллизуясь, увеличивается в объеме и создает давление на стенки пор подобно замерзшей воде при определении морозостойкости. Образцы, такие же как и для определения морозостойкости и в том же количестве, высушенные до постоянной массы, опускают в подготовленный раствор сернокислого натрия на 20 ч. Затем их высушивают в течение 4 ч, охлаждают и вновь опускают в раствор сернокислого натрия на 4 ч. Попеременное погружение образцов в насыщенный раствор на 4 ч выполняют 5 раз, после чего образцы осматривают с помощью лупы, отмечая все появившиеся повреждения. Затем образцы промывают проточной водой до полного удаления сернокислого натрия, высушивают до постоянной массы и определяют потерю массы каждого образца в процентах. За окончательный результат принимают среднее арифметическое из трех определений для однородных пород и из пяти —для неоднородных.

Механические свойства.

Механические свойства каменных материалов характеризуются их прочностью — способностью сопротивляться разрушающему действию внешних механических сил. В дорожно-мостовых сооружениях на каменные материалы действуют в основном силы сжатия, ударов, истирания и др.

Прочность при сжатии. Предел прочности при сжатии определяют на образцах горной породы в виде кубиков или цилиндров. Кубические образцы изготавливают на дисковых или рамных пилах. Цилиндрические образцы высверливают на станке, оснащенном коронкой, заправленной твердым сплавом или алмазами. Грани образцов, на которые будет действовать нагрузка пресса, шлифуют и делают параллельными на шлифовальном станке.

Каменные материалы, затронутые выветриванием, — пористые, в увлажненном состоянии снижают прочность, поэтому установлено, что основным испытанием прочности породы при сжатии является испытание водонасыщенных образцов. Испытания проводятся на гидравлических и механических прессах мощностью от 60 до 100 тс

Важным условием правильного определения механической прочности материалов является определенная скорость и равномерность нарастания давления на образце. Так, например, скорость и равномерность нарастания давления при испытании каменного материала должны быть в пределах 3—5 кгс/см2 за 1 с. Предел прочности при сжатии вычисляют по формуле

где Rсж — предел прочности при сжатии, кг/см2; Р

— наибольшая нагрузка, при которой произошло разрушение образца, кгс;

F

— площадь опирания образца, см2.

Наряду с определением прочности горной породы при сжатии определяют прочность при растяжении и сдвиге.

Испытания проводят на образцах правильной формы. Прочность на растяжение определяют на разрывной машине с приспособлением в виде специального захвата цилиндрических образцов; на сдвиг — иа обычных прессах для сжатия с приспособлением.

Для определения степени снижения прочности водонасыщенных каменных материалов по сравнению с сухими введена численная характеристика в виде коэффициента размягчения. Таким образом, коэффициент размягчения характеризует водостойкость материала и определяется по формуле

где Rвл — предел прочности при сжатии водонасыщенного образца, кгс/см2;

Rсух— предел прочности при сжатии сухого образца, кгс/см2.

Каменные материалы с коэффициентом размягчения более 0,8 относятся к водостойким. При коэффициенте менее 0,8 каменные материалы нельзя применять для устройства дорожной одежды и сооружений, которые в период эксплуатации будут находиться в воде или во влажных условиях.

Породы изверженные, плотные, мелкокристаллические имеют незначительное уменьшение прочности в водонасыщенном состоянии, поэтому для каменных материалов с водопоглощаемостью до 0,5% коэффициент размягчения и коэффициент морозостойкости можно не определять. По прочности при сжатии после водопоглощения каменные материалы разделяют на марки. Часто за марку каменного материала принимают просто показатель прочности при сжатии в килограммах на квадратный сантиметр (или в ньютонах на квадратный метр), Например, марка 1200, марка 500 и т. п.

Прочность на удар.

Прочность на удар. Свойство камня разрушаться под ударной нагрузкой называется хрупкостью. Хрупкость каменного материала зависит от минералогического состава, характера сцепления между отдельными минералами, цементирующего вещества, его состояния, строения и сложения породы. Наиболее хрупкие породы: кварцит, некоторые песчаники и изверженные породы стекловатого строения. Хрупкость является отрицательным свойством каменного материала, применяемого для устройства дорожной одежды. Обратная величина хрупкости называется вязкостью. Чем большей вязкостью обладает каменный материал, тем выше его строительные свойства. Прочность на удар горной породы определяют на копре ПМ путем последовательных ударов стальных цилиндров по образцу из щебня.

Прочность при истирании

характеризует твердость каменного материала. Прочность при истирании определяют на круге истирания, представляющий собой прибор, основной рабочей частью которого является горизонтальный чугунный вращающийся круг, на котором происходит истирание цилиндрического образца. Показателем прочности при испытании является потеря массы образца в граммах на квадратный сантиметр истираемой поверхности за 1000 оборотов круга.

Прочность горной породы на износ

—истирание определяют в полочном вращающемся барабане.

Это определение характеризует вязкость породы, применяемой для дорожных каменных материалов. Показателем прочности на износ является потеря массы (в процентах) пробы в виде щебня за 500 оборотов барабана. Показатель прочности на износ при испытании в полочном барабане входит в техническую характеристику горных пород.

Применение гравия

Гравий нашёл широкое применение в строительстве домов, при прокладке дорог, для создания насыпей и при обустройстве приусадебных участков, а также как утепляющий материал.

- В строительстве его используют в качестве наполнителя в бетоне. Так же для этой цели применяют щебень, но он является более дорогим материалом.

- В дорожном строительстве он подходит для уплотнения грунта. Для этих целей применяются твёрдые сорта гравия, имеющие максимальный показатель насыпной плотности.

- При обустройстве скверов и клумб часто используют белый гравий, который зрительно хорошо сочетается с цветами и растениями. Посыпка клумб таким материалом избавляет от необходимости частой прополки и полива, так как сыпучий материал препятствует росту сорняков и способствует удержанию влаги в почве (уменьшает поверхностный сток и испарение).

- Речной гравий может использоваться при обустройстве искусственных водоёмов, препятствуя росту водорослей и появлению мути в воде. К тому же дно из камешков смотрится симпатичнее, чем земляное или илистое дно стоячих водоёмов.

- Для обустройства детских зон отдыха лучше всего подходит хорошо обкатанный и приятный на вид речной гравий.

Определение объемного веса руды

Объемный вес руд существенно меняется при изменении их минералогического состава и плотности; поэтому его следует определять в отдельности для каждого естественного типа руд в одном и том же рудном теле. Даже в пределах одного и того же типа руд объемный вес может иметь значительные колебания. Особенно это относится к окисленным рудам сульфидных месторождений.

При опробовании необходимо различать объемный и удельный вес руд. Объемным весом называется вес единицы объема руды в ее естественном виде, без нарушения пустот и пор, свойственных ей. Удельным весом называется вес единицы объема измельченной в тонкий порошок руды с исчезновением всех пустот и пор, свойственных данной руде. При опробовании и подсчете запасов следует пользоваться объемным весом, который в пористых рудах может оказаться заметно меньше их удельного веса.

В рудных телах, при добыче которых применяются кайлово-лопатные работы, для определения объемного веса надежнее всего применять метод выемки из целика. В участках рудного тела, сложенных характерными рудами, намечают забои для каждого естественного их типа. На тщательно выровненной поверхности забоя высекают точно определяемый объем руды в форме прямоугольной призмы, равный 0,01—0,05 м3. Длинное ребро призмы следует располагать вкрест видимой в забое полосчатости руды. Стенки высеченной призмы подравнивают кайлой, а ее размеры тщательно измеряют рулеткой. Всю отбитую из точно замеренного объема руду немедленно взвешивают на десятичных весах с точностью до 1 кг. Путем деления веса отбитой руды в килограммах на точно замеренный ее объем в кубических дециметрах получают значение объемного веса. При этом следует сейчас же использовать взвешенную руду для определения ее влажности и пористости. Метод выемки из целика очень удобен для мягких руд, добываемых кайло-лопатными работами. В забоях, проходимых буровзрывными работами, этот метод не всегда может дать удовлетворительные результаты. Контуры выемки получаются неправильные, и точное определение объема возможно только при значительном увеличении замеряемого объема.

В большинстве случаев объемный вес руд определяется лабораторными методами. Образец руды взвешивают и получают вес в граммах (вес Р); затем на тонкой проволоке образец погружают в воду. Разность отсчетов уровня воды до и после погружения в кубических сантиметрах дает объем образца руды (объем v). Делением веса P на объем v получают объемный вес Dv = P/v. Для измерения объема применяют градуированный стеклянный цилиндр емкостью 500 или 1000 см3. При этом размеры рудных образцов берутся несколько менее диаметра цилиндра. Для определения объемного веса более крупных образцов и рудных штуфов можно применять простой прибор, показанный на рис. 186, представляющий собой широкую стеклянную банку с отрезанным дном, закрепленную в деревянной подставке в опрокинутом положении. Через пробку проходит изогнутая стеклянная трубка, на 1—2 см не доходящая до верхнего края банки. В банку наливают воду, избыток которой сливается через трубку. При этом уровень воды в банке принимает постоянную высоту. Взвешенный в воздухе рудный штуф на тонкой проволоке погружают в банку. Вытесненная вода, равная объему штуфа, сливается через трубку в поставленный под банкой измерительный цилиндр, по уровню воды в котором и производят определение объема штуфа.

Обычные торговые весы также можно использовать для определения объемного веса пород и руд. На одну чашку весов ставят стеклянную банку емкостью около 2 л, наполненную водой до определенной черты (наклеенной снаружи бумажной полоски). Вес банки с водой до черты равен а г. Отливают часть воды (около 0,5 л) и снова взвешивают. Вес банки с оставшейся водой равен b г, причем а > b. Спускают в банку кусок руды, добавляют рудной мелочи до повышения уровня воды до черты и снова взвешивают. Пусть вес банки с рудой и водой до черты равен с г. Тогда вес руды, помещенной в банку, равен с—b, а вес объема воды, равного объему образца, равен а—b. Тогда объемный вес Dv равен: Все эти способы дают достаточно верные значения объемного веса только для горных пород или руд плотного сложения, образцы которых лишены каких-либо заметных пор или трещин. При определении объемного веса пористых или трещиноватых штуфов необходимо покрыть их поверхность непроницаемой для воды пленкой, иначе часть воды впитается в поры образца и отсчет покажет уменьшенный объем и преувеличенный объемный вес. Для этого лучше всего погрузить штуф пористой руды в спиртовый лак и после смачивания поверхности образца оставить его на сутки на воздухе для сушки. Вместо спиртового лака при работе с пористыми рудами можно пользоваться и расплавленным парафином. Покрытие парафином небольших образцов руды увеличивает их объем за счет объема парафинового слоя. Для более точного определения объемного веса небольших образцов необходимо из объема парафинированного образца вычесть объем парафинового слоя. Эту величину определяют путем деления веса парафинового слоя в воздухе на удельный вес парафина, который можно взять из справочных таблиц. Вес парафинового слоя на образце определяют по разности весов образца в воздухе до и после погружения его в расплавленный парафин.

Удельный вес руды определяют в лабораторной обстановке с помощью пикнометра. Пикнометр представляет собой маленькую стеклянную колбу различной, но точно установленной емкости, например, 25 см3. Этот объем показан на узкой шейке пикнометра в виде черты. Для определения берут из тонкоизмельченного порошка руды навеску около 1—1,5 г и дестиллированную воду.

Определение производят по формуле:

где D — удельный вес руды;

P1 — вес пустого пикнометра;

P2 — вес пикнометра с навеской руды;

P3 — вес пикнометра с навеской руды и с водой, налитой, до черты;

P4 — вес пикнометра с водой, налитой до черты.

Взвешивание производят на аналитических весах.

Для полного удаления воздуха из навески руды, залитой водой, пикнометр с навеской руды и с водой подвергают кипячению, после чего доливают водой до черты.

Для получения надежной величины объемного или удельного веса руды по каждому естественному типу руд следует иметь не менее 15—25 отдельных определений, из которых и выводится среднее значение.

Что нужно учесть при покупке гравия

Чтобы покупка была максимально эффективной необходимо учесть некоторые нюансы. Прежде всего, стоит обратить внимание на внешний вид материала. Камешки должны быть цельными. Наличие большого количества мелких кусочков и крошки свидетельствует о его низком качестве, наличии большого количества хрупких частиц. Такой материал мало пригоден для приготовления бетона и других строительных работ.

Большое количество примесей также может ухудшить качество гравия. Такой материал приобретать не следует. Также не стоит покупать гравий в мокром или влажном состоянии.

Применение[ | ]

В пищевой промышленности зарегистрирован в качестве пищевой добавки E558

, препятствующей слёживанию и комкованию.

Бентонит применяется для приготовления бурового раствора. Применяется в литейном деле, при переработке нефтепродуктов и железных руд, в производстве керамики, для осветления растворов.

Бентонит является биологически активным веществом, добавление его в корм и с удобрениями в почву повышает продуктивность животных и урожайность с/х культур.

Бентонит используется в гидростроительстве для борьбы с фильтрацией, им экранируют каналы. В СССР разрабатывалось более десятка крупных месторождений бентонитовых глин: Черкасская область, Кавказ, Казахстан.

Изучение и освоение месторождений отечественного бентонита началось с крымского кила. Долгое время кил служил эталоном для сравнения с глинами других регионов СССР.

Основным компонентом бентонита является монтмориллонит, который после модификации используется в нефтегазовой, пищевой, косметической, фармакологической и строительной промышленностях.

Бентонит также применяется для декорирования различного вида террариумов, палюдариумов, аквариумов и иных приспособлений для содержания земноводных и других представителей водных стихий в домашних условиях.

Применение в виноделии[ | ]

В виноделии бентонит используют для ускорения осветления сусла, виноматериалов и стабилизации вин против белковых помутнений. Основной компонент бентонита (60—70 %) — монтмориллонит Al2[Si4O10](ОH)2·n

H2О, который представляет собой листовой силикат с расширяющейся структурной ячейкой; обладает высокой набухаемостью и способен давать гелеобразную суспензию.

Бентонит добавляют в виноматериал в виде 20 % водной суспензии из расчета 1—4 г/л. Дозу определяют путём проведения пробной оклейки. Обычно производственную обработку Б. совмещают с деметаллизацией, оклейкой желатином или поливинилпирролидоном. Для ускорения образования осадка добавляют полиакриламид или полиоксиэтилен. При осветлении сусла бентонит повышает скорость оседания мутящих частиц, адсорбирует окислительные ферменты, удаляет микроорганизмы, снижает количество белка и др. веществ.

Осветление достигается путём совместного действия процессов флокуляции и адсорбции бентонитом мутящих частиц виноматериала, стабильность — вследствие адсорбции белка, конденсированных фенольных веществ, полисахаридов и др. соединений, которые при длительном хранении способны вступать в реакцию между собой и с другими компонентами вина или выпадать в осадок.

Бентонит также добавляют в тиражную смесь для улучшения условий ремюажа в производстве шампанского.