Чтобы после выработки измельчить крупные куски горных пород, используют дробильные устройства, попросту называемые дробилками. Специальные механизмы работают по принципу удара, раздавливания, истирания и раскалывания, в некоторых устройствах камни измельчают надломом. Для щебня применяют раздавливающий и раскалывающий принцип, так как такие типы оборудования не требуют больших затрат электричества.

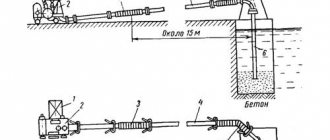

Стационарное дробильно-сортировочное оборудование при монтаже в условиях карьера не требует проектной документации, устройства фундаментов, на рабочей площадке может перемещаться своим ходом. Для перевозки на другую разработку его демонтируют и грузят на транспорт. Время монтажа перед началом работ занимает около 1−2 дней.

Назначение дробилок и их основные характеристики

Разрушение исходного материала до фракций заданной величины является главной и единственной задачей дробильного оборудования. Понятно, что производительность измельчителей зерна, применяемых в сельском хозяйстве, несопоставима с тем же параметром конусной дробилки, работающей на предприятии по производству щебня. И все же основные характеристики у них одинаковы, а именно:

- наибольший размер объекта, подлежащего обработке;

- производительность агрегата;

- максимальная твердость обрабатываемого материала;

- размер фракции, получаемый на выходе.

Этот перечень иллюстрирует только основные характеристики. В действительности их гораздо больше, возможность регулировки размера зерна на выходе и ее диапазон, например.

Популярные модели дробилок

Данные устройства производятся разными компаниями и имеют разные характеристики, но основной отличительной их чертой является принцип действия и способы их применения. Ниже представлены некоторые наиболее востребованные виды измельчителей.

Дробилка Molot – 400

Дробилка молотковая серии Molot — 400 предназначена для измельчения сухих материалов. Дробилка молот 400 используется в кулинарии (измельчает сахар, специи, карамель), сельском хозяйстве (зерно, горох, рис), строительстве (шлак, гипс) и других отраслях промышленности.

Дробилка молотковая Molot 400

Основные преимущества:

- удобная смена сита;

- низкий шум;

- низкий уровень изнашивания деталей.

Дробилка кормов молотковая ДКМ — 5

Дробилка ДКМ – 5 предназначена для измельчения кормов и минеральных добавок.

Широко используется в сельском хозяйстве для обеспечения животноводческих ферм. Устройство может работать в трех режимах: автоматический, ручной и наладка.

Преимущества:

- простая конструкция;

- простая установка;

- длительный срок эксплуатации;

- низкий уровень потребления энергии.

Измельчитель древесных отходов

Принцип действия состоит в измельчении древесных отходов. Пользуется большой популярностью в отрасли лесопиления и лесозаготовки. Подходит для щепы, для древесины, а также для веток, крупных сучьев и пр. Позволяет производить разные материалы: стружка, опилки, древесная пыль. Используется для избежания расходов, связанных с утилизацией древесных отходов. Кроме того, готовый продукт возможно использовать для дальнейшей реализации.

Многофункциональный измельчитель (дробилка) древесных отходов и вторсырья ДУ-2

Принцип действия измельчителя древесины и функционирование устройства построено на принципе измельчения древесных отходов, который проходит в несколько этапов:

- очищение сырья от инородных материалов и транспортировка в основное производство;

- измельчение сырья;

- формирование полученного продукта по фракциям, удаление частиц, которые не соответствуют общим параметрам;

- формирование готовой продукции.

Дробилка молотковая (видео)

Основы классификации

Дробилки классифицируются в соответствии с принципом их действия. Реализуя различные его варианты, они находят себе применение в той или иной сфере человеческой деятельности. В общем случае типы дробилок можно охарактеризовать следующим перечнем:

- дробилки роторного типа;

- с валковым рабочим органом;

- конусные дробилки;

- агрегаты щекового типа;

- молотковые дробилки;

- центробежные устройства.

Обычно в отдельную группу выделяют мобильные дробильные установки. Но эти агрегаты принадлежат одной из перечисленных категорий. Их отличие состоит лишь в наличии какого-либо вида шасси (автомобиль, прицеп, возможен и гусеничный ход). Рассмотрим подробнее каждый из видов.

Роторные дробилки

Как следует из названия, основу роторной дробилки представляет вращающийся с высокой скоростью ротор. На нем монтируются билы, от которых и отскакивает пластик. Она ударяется о расположенные напротив отражательные плиты, что приводит к ее дроблению. Чтобы получить более мелкую фракцию устанавливают большее количество плит для увеличения количества соударений пластика с ними. Пружины, дающие некоторую степень свободы отражательным плитам относительно ротора, позволяют проскакивать в зазор особо твердым частям, не разбившимся до нужного размера. Агрегаты могут быть как одно- так и двух роторными. Последние реализуют параллельный или последовательный алгоритм обработки. Некоторые из однороторных могут работать в реверсивном режиме.

Валковые дробилки

Обычно такие механизмы бывают двух- и одновалковыми. В первом случае дробление материала происходит при его прохождении между валками. Второй вариант валковой дробилки имеет лишь один валок, обеспечивающий продвижение пластика. Дробление происходит в промежутке между валком и колосниковой решеткой. Для получения мелких фракций агрегат этого типа может содержать три и более валков.

Конструкция большинства валковых дробилок подразумевает наличие одного жестко закрепленного валка и подпружиненного второго. За счет варьирования жесткости пружины добиваются требуемого размера дробленки на выходе. Ее наличие также препятствует повреждению рабочих органов при попадании крупного элемента, расколоть который агрегат не в состоянии.

Поверхность валков может быть гладкой, рельефной и зубчатой, в зависимости от твердости обрабатываемого материала.

КОНСТРУКЦИИ ДРОБИЛОК И МЕЛЬНИЦ. ОПИШИТЕ ИХ УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

Для крупного дробления применяют щековые и конусные дробилки, в которых материал с размером кусков не более 1500 мм измельчается под действием на него в основном раздавливающих и раскалывающих усилий до кусков размером — (300 — 100) мм.

Щековые дробилки.

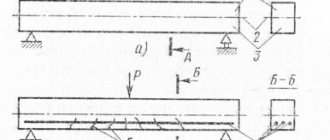

В щековой дробилке материал измельчается путем раздавливания в сочетании с раскалыванием и изгибом между неподвижной и подвижной щеками. Подвижная щека приближается (при рабочем ходе) или отходит (при холостом ходе) от неподвижной щеки при вращении эксцентрикового вала . Во время рабочего хода происходит дробление, а во время холостого — выгрузка дробленого материала вниз под действием собственного веса. Щеке движение передается шатуном , подвижно соединенным с эксцентриковым валом , и двумя шарнирно закрепленными распорными плитами — передней и задней. Тяга и пружина создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки. Путем взаимного перемещения клиньев регулируется ширина выпускного отверстия и, следовательно, степень измельчения.

Конусные дробилки

Материал в конусных дробилках измельчается раздавливанием его при сближении поверхностей внутреннего подвижного и наружного неподвижного конусов.

По своему назначению конусные дробилки разделяются: на дробилки крупного, среднего и мелкого дробления.

В дробилке крупного дробления крутой подвижный конус приводится в движение вокруг неподвижной оси валом-эксцентриком при помощи конической шестерни . Неподвижный конус (чаша) обращен большим основанием кверху.

В дробилке среднего и мелкого дробления пологий подвижный конус , закрепленный на вращающемся с помощью эксцентрикового стакана валу , расположен внутри неподвижного конуса (обращенного большим основанием вниз).

После крупного дробления материал часто подвергают дальнейшему измельчению в дробилках среднего и мелкого дробления, в которых измельчение осуществляется приблизительно от 100 мм (размер наиболее крупных кусков исходного материала) до 10 — 12 мм. Для среднего и мелкого дробления используются валковые, ударно-центробежные и описанные выше полого-конусные дробилки.

Валковые дробилки

Исходный материал поступает в валковую дробилку , затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков в зазор между ними и дробится в основном путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок вращается в неподвижно установленных подшипниках, а валок — в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины . При попадании в дробилку постороннего предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки).

Ударно-центробежные дробилки:

Молотковые дробилки.

Молотковая дробилка состоит из корпуса, футерованного стальными плитами . На вращающемся горизонтальном валу насажены диски , между которыми шарнирно подвешены молотки . Материал дробится под действием ударов быстровращающихся молотков. Дробление происходит также при ударах кусков материала, отбрасываемых молотками, о плиты . Наконец, материал дополнительно измельчается путем удара, раздавливания и некоторого истирания на колосниковой решетке , через которую измельченный материал разгружается, падая вниз.

Отражательные дробилки.

Из материала, поступающего на измельчение в отражательную дробилку , на решетке отсеивается мелочь, и материал поступает на ротор , вращающийся с окружной скоростью 12 — 70 м/сек. Лопатками ротора куски материала отбрасываются на шарнирно подвешенные отражательные щитки .

В барабанных мельницах измельчение материала происходит внутри полого вращающегося барабана с помощью мелющих тел (шаров, стержней). Помещенный в мельницу материал разрушается под действием ударных и истирающих нагрузок. Барабанные мельницы классифицируются по форме мелющих тел—шаровые, стержневые и самоизмельчения(без мелющих тел).

Привод мельницы состоит из электродвигателя, редуктора и зубчатой передачи. Для уменьшения пускового момента в схеме привода предусмотрена фрикционная муфта. При работе мельницы исходный материал подается в барабан через люк, измельчается в зависимости от требуемой тонкости помола в течение 5…8 ч, после чего разгружается через тот же люк. Для предотвращения выпадения из мельницы мелющих тел при выгрузке готового продукта в люк вставляется трубка с отверстиями.

Для тонкого измельчения наиболее широко применяют так называемые шаровые мельницы (их конструкция подобна стержневой мельницы), в которых продукт обрабатывается шарами, находящимися вместе с ним в полом вращающемся барабане. В шаровых мельницах измельчение материала происходит под действием ударов падающих стальных или кремниевых шаров и путем истирания его между шарами и внутренней поверхностью корпуса мельницы.

Конструкция стержневой мельницы подобна конструкции шаровой мельницы. Чтобы снизить уровень пульпы (тонкоизмельчённой смеси) и увеличить скорость прохождения измельчаемого материала, диаметр разгрузочной горловины стержневой мельницы делается значительно больше, чем у барабана шаровой мельницы того же диаметра. Загрузочная горловина должна беспрепятственно пропускать большое количество материала, особенно при работе мельницы в открытом цикле при малых степенях измельчения.

Вибрационные мельницы Мельница имеет корпус цилиндрической или корытообразной формы, внутри которого на шарикоподшипниках вращается от электродвигателя (через эластичную муфту) горизонтальный неуравновешенный вал. Корпус мельницы установлен на фундаменте с помощью массивных клапанных пружин и заполняется измельчающими телами, обычно стальными шарами.

Щековые дробилки

Устройство этих механизмов предполагает наличия двух щек. Одна из них монтируется на жестком основании, а другая, закрепленная нижней частью на оси, совершает возвратно-поступательные повороты на ней. Фрикционные движения меняют ширину зазора между щеками, что приводит к деструкции материала. Реже встречаются экземпляры с обеими подвижными щеками. Помимо этого, подвижная щека в некоторых агрегатах может совершать не только вращательное движение относительно оси, но и перемещение этого вала вверх и вниз, что придает эллипсообразную траекторию рабочей поверхности и позволяет одновременно с дроблением добиться растирающего эффекта.

Материал подается в конусообразное пространство, образованное плитами. Сдавливание приводит к дроблению материала, а во время обратного хода раздробленный пластик проваливаются в расширяющуюся щель. Если же их размер все еще велик, их ждет очередное сдавливание следующей фрикцией щековой дробилки.

Конусные дробилки

Рабочий узел, дробящий материалы в зазоре между дробящим конусом и чашей, циклично меняющим свой размер, используется в конусных дробилках. Конструктивно чаша выполнена как жестко закрепленный перевернутый конус. Внутри его возвратно-поступательно движется рабочий орган, меняя зазор между конусами. Щель, постоянно меняющая свою ширину, заполняется исходным материалом, который дробится движущимся конусом. Принцип действия напоминает работу щековой дробилки, но имеет существенное выгодное преимущество. Отсутствие холостого хода значительно увеличивает производительность машины. Не поддающиеся измельчению элементы могут проваливаться в зазор за счет подпружинивания подвески неподвижной чаши относительно рамы. Благодаря этому она может в некоторых пределах смещаться в сторону или опускаться, увеличивая тем самым выходной зазор.

Применение в качестве привода подвижного конуса дебалансных вибраторов позволяет получать очень мелкие фракции. Вибрацию всего аппарата в этом случае гасят специальные дебалансиры. Такой вид конусных установок называют инерционным.

Обзор конструкций и область применения дробилок

Дробление это процесс механического разрушения твердого сырья (более широкий термин дезинтеграция). Дроблению подвергают твердые полезные ископаемые, строительные материалы, химическое сырье, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов сырья, которое подвергается дроблению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). Ежегодно в мире подвергают дроблению 2,5–3 млрд. тонн полезных ископаемых [1–4].

Дробление на обогатительных фабриках является подготовительным процессом, так как имеет своей целью подготовить исходный материал для дальнейшего измельчения и обогащения.

При дроблении куски полезного ископаемого могут разрушаться от сжатия, растяжения, изгиба и сдвига, когда возникающие в материале напряжения превосходят предел временного сопротивления. Основные способы разрушения материала показаны на рис. 1.

Рис. 1. Основные способы разрушения материала: а — раздавливание; б — раскалывание; в — излом; г — истирание; д — удар

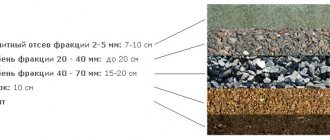

Операции дробления, как правило, применяют в связке с процессами классификации по крупности (грохочением) твердого сырья. Грохочение — технологический процесс разделения твёрдых частиц по классам крупности, а также отделения твёрдой фазы от жидкой просеиванием через подвижную или неподвижную просеивающую поверхность.

Операции дробления, как и другие методы дезинтеграции, применяют в основном для решения следующих задач:

- Для последовательного уменьшения крупности полезных ископаемых до размеров 3–15 мм.

- Для получения сырья той крупности, которая необходима непосредственным потребителям для дальнейшей переработки.

- Для подготовки твердых промышленных и бытовых отходов к операциям их глубокой переработки во вторичные продукты.

Процесс дробления осуществляют с применением специальных машин — дробилок. Дробилка (а. breaker, crusher; н. Brecher, Quetsche; ф. broyeur, соncasseur; и. trituradora, machadora, quebradora) — машина для дробления минерального сырья и других твёрдых материалов (рис.2). По конструктивному исполнению рабочего органа различают: щековые дробилки (дробление с помощью двух прямоугольных плит-щёк, одна или обе из которых совершают колебательное движение); конусные дробилки (дробление внутри пространства, образованного внутренней поверхностью неподвижного конуса и внешней поверхностью подвижного, совершающего гирационное движение); валковые дробилки (дробление между цилиндрическими валками или валком и плитой); дробилки ударного действия — роторные дробилки, молотковые дробилки (дробление битами или молотками, закреплёнными на корпусе быстро вращающегося ротора). Ниже представим обзор некоторых типов дробилок представленных на рынке горных машин и оборудования [5–11].

Рис. 2. Общий вид щековой дробилки серии HJ

Щековые дробилки различают по трём основным признакам: по расположению оси подвеса подвижной щеки — с верхней или нижней осью подвеса; по характеру движения подвижной щеки — с простым качением и со сложным (качательное движение сочетается с продольным вдоль поверхности щеки); по конструкции движущего механизма — шатунно-рычажного или кулачкового.

Дробилки серии HJ имеет большую производительность, причем энергоемкость процесса разрушения и электропотребление достаточно низкое.

Особенности. Повышенная производительности за счет оптимизации хода движения подвижной щеки и полости машины. Вес противовеса и структура щековой дробилки корректируются, вибрация всей машины значительно улучшена.

Область применения. Эксплуатируется на горных предприятиях РФ и стран СНГ в обработке различных материалов горных и строительных отраслях, для дробления гранита, мрамора, базальта, известняка, кварца, булыжника, железной руды, медной руды и некоторых других минералов и пород. Технические характеристики указанного типа дробилок представлены в таблице 1 [12–14].

Таблица 1

Технические характеристики

| Модель | Размер загрузочного окна (мм) | Макс. размер Питания (мм) | Размер разгрузочного окна (мм) | Производительность (т/ч) | Мощность (кВт) | Габаритные размеры (мм) |

| HJ98 | 650×980 | 560 | 75–175 | 110–350 | 90–110 | 2470×2000×2180 |

| HJ110 | 800×1100 | 660 | 100–200 | 215–510 | 110–132 | 2875×2472×2530 |

| HJ125 | 950×1250 | 800 | 125–225 | 280–650 | 132–160 | 3320×2600×3120 |

Рис. 3. Общий вид конусной дробилки HPC

Китайская конусная дробилка HPC имеет высокую эффективность дробления за счет оптимизированной гидравлической системы управления. Используется для вторичного дробления в различных технологических линиях по обработке горных пород и полезных ископаемых.

Особенности. Высокая степень дробления, низкие эксплуатационные расходы, оптимальные формы готовой фракции (конечный продукт), сокращение времени простоев за счет применения гидравлической защиты.

Область применения. В цементной, горнодобывающей, строительной, металлургической и других отраслях, так же в строительстве дорог и мостов, железных дорог. Материалы, такие как железная руда, гранит, известняк, кварцит, песчаник, брусчатки и другие. Технические характеристики указанного типа дробилок представлены в таблице 2 [7–8].

Таблица 2

Технические характеристики

| Модель | Диаметр конуса (мм) | Камера дробления | Ширина разгрузочной щели (мм) | Размер исходного материала (мм) | Производительность (т/ч) | Мощность (кВт) | Габаритные размеры (мм) |

| HPC220 | 1220 | Крупное | 19 | 210 | 185–300 | 220 | 2726×1950×2182 |

| Мелкое | 13 | 105 | 150–210 | ||||

| HPC400 | 1570 | Крупное | 30 | 290 | 400–500 | 400 | 3447×2830×2977 |

| Мелкое | 16 | 135 | 260–400 |

Рис. 4. Общий вид молотковой дробилки 1 — ротор; 2 — корпус; 3, 4 — подвижные передняя и задняя стенки; 5 — загрузочная часть; 6 — регулировочное устройство; 7 — футеровка

Молотковая дробилка разработанная применяется для изготовления грубого порошка с размером 0–3мм. Дробление материала происходит под действием силы удара быстро вращающихся частей: молотков, бил. Процесс дробления происходит также под действием отраженных ударов отбрасываемых кусков дробленого материала от отбойных деталей, устанавливаемых внутри корпуса дробилки. Принцип действия и общее устройство молотковой (ударной) дробилки следующие. На горизонтальной оси вращается ротор — рабочий орган дробилки, состоящий из вала в сборе с дисками и молотками (билами). Куски материала, поступающие в дробилку, разбиваются вращающимися ударными частями ротора и выбрасываются из дробящего пространства.

Особенности. Высокая производительность и высокая степень измельчения. Низкое энергопотребление, однородная готовая фракция.

Область применение. Дробилки данного типа в основном предназначены для дробления горных пород различной крепости, чья прочность на сжатие не выше, чем 320 MПa. Например, таких как уголь, соль, мел, гипс, известняка, стекла, фосфатов и др. Технические характеристики указанного типа дробилок представлены в таблице 3 [15–17].

Таблица 3

Технические характеристики

| Модель | Диаметр ротора (мм) | Длина Ротора (мм) | Количество молотка | Размер исходного материала (мм) | Диапазон регулировки разгрузочной щели (мм) | Производительность (т/ч) | Мощность (кВт) | Модель мотора | Скорость обращения(об/мин.) | Габаритные размеры (мм) |

| PC300×400 | 400 | 300 | 16 | <100 | <15 | 3–8 | 11 | 1100 | 855×795×862 | |

| PC400×600 | 600 | 400 | 20 | <150 | <15 | 8–15 | 18.5 | 1000 | 1155×1100×1255 | |

| PC600×800 | 800 | 600 | 28 | <220 | <20 | 15–30 | 45 | 900 | 2360×1500×1580 |

Произведен краткий обзор современных типов дробилок. Из анализа обширного научно-методического и рекламного материала установлено, что совершенствование дробилок должно быть направлено на увеличение их единичной мощности, срока службы, снижение уровня шума и запылённости. За счет использования гидравлических систем для защиты от поломок и регулирования крупности продуктов дробления, автоматических систем контроля и управления режимом работы дробилок.

Литература:

- Разумов К. А., Перов В. А. Проектирование обогатительных фабрик. Учебник для вузов. М., Недра 1982. — 518 с.

- Донченко А. С., Донченко В. А. Справочник механика обогатительной фабрики. — М.: Недра 1985.

- Проектирование и эксплуатация оборудывания фабрик окомкования. / Бессараб В. И. М.: Металлургия 1986–152 с.

- Абрамов А. А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. Т. 1. Обогатительные процессы и аппараты: Учебник для вузов. — М.: Из-во МГГУ, 2004. — 472 с.

- Молотковая дробилка // e341.ru URL: https://e341.ru/p53702691-molotkovaya-drobilka.html (дата обращения: 30.10.2015).

- Великанов В. С., Шабанов А. А. Применение нечеткого подхода для оценки влияния структуры и режимов управления на показатели эксплуатационной надежности горных машин и комплексов // Горная промышленность. — 2013. — № 3. — С. 101–102.

- HPC КОНУСНАЯ ДРОБИЛКА // go-sst.ru URL: https://go-sst.ru/products/hpc-cone-crusher.html (дата обращения: 30.10.2015).

- ДРОБЛЕНИЕ И ДРОБИЛКИ // mtspb.com URL: https://mtspb.com/stati_i_dokladi/droblenie_drobilki.html (дата обращения: 30.10.2015).

- Процессы и машины для обогащения полезных ископаемых / В. И. Карамзин, Е. Е. Серго, А. П. Жендринский и др. М., Недра, 1974. — 560 с.

- Серго Е. Е. Дробление, измельчение и грохочение полезных ископаемых М., Недра, 1985.

- Гришин И. А., Исмагилов К. В., Великанов В. С. Электромеханическое оборудование рудообогатительных фабрик. Лабораторный практикум. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г. И. Носова, 2020. — 68 с.

- g-ulanude.ru URL: https://g-ulanude.ru/ (дата обращения: 30.10.2015).

- crushers-pro.net URL: https://crushers-pro.net/ (дата обращения: 30.10.2015).

- https://orland.pro/poisk/gusenichnaya-mobilnaya-rotornaya-drobilka-zenith-pfw

- Великанов В. С. Возможности метода парных сравнений в установлении значимости показателей горных машин и комплексов по критерию эргономичности // Вестник КузГТУ. — 2013. — № 4 — С. 43–46.

- PFW роторная Дробилка(гидравлическая) // zenith-crusher.ru URL: https://www.zenith-crusher.ru/products/crushing/hydraulic-impact-crusher.html (дата обращения: 30.10.2015).

- Великанов В. С. Методика оценки показателей экономического эффекта от реализации мероприятий по повышению уровня эргономического обеспечения горных машин (на примере карьерных экскаваторов) // Маркшейдерия и недропользование. — 2014. — № 3. — С. 18–21.

Молотковые дробилки

Принцип действия молотковой дробилки основан на использовании ударного эффекта, производимого молотками, закрепленными на вращающемся с высокой скоростью роторе.

Поданная в приемный бункер или загрузочное отверстие первичная масса попадает на молотки, выполненные из самозатачивающихся марок стали. Энергия быстродвижущихся массивных рабочих органов дробит ее. Разбитая твердь покидает камеру за счет своей массы, просыпаясь через колосниковые решетки внизу. Внутреннее пространство корпуса защищено от разрушения футеровкой, выполненной чаще всего из тех же сталей, что и молотки.

Агрегат может иметь как один ротор, так и большее их количество, осуществляя либо параллельный, либо последовательный процесс обработки. В этом плане устройство молотковой дробилки весьма схоже со схемой роторной дробилки.

КОНСТРУКЦИИ МОЛОТКОВЫХ ДРОБИЛОК, ИХ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Молотковые дробилки состоят из следующих узлов: ротора с шарнирно подвешенными молотками, колосниковых решеток, корпуса и регулировочных устройств. Ротор является основным узлом молотковой дробилки. Конструктивное решение роторов одинаково для всех молотковых дробилок. Ротор — это закрепленные на валу диски, на которых с помощью осей установлены молотки. Вал ротора вращается на двух подшипниках, установленных по его концам, и приводится во вращение посредством клиноременной передачи или упругой муфты [11]. Число рядов молотков выбирают в зависимости от назначения дробилки. Расположение молотков характеризуется положением одного ряда молотков относительно молотков других рядов. При кольцевом расположении молотки каждого ряда размешены вслед друг за другом по окружности движения и при вращении образуют отдельные кольцевые рабочие зоны (рис. 7.7.2, а).

При кольцевом расположении молотков их число в каждом ряду обычно одинаковое. Однако при использовании дробилки с неполной нагрузкой часть молотков в рядах через один снимают, причем в одном ряду снимают все четные молотки, а в соседнем — все нечетные. Такое расположение называют шахматным (рис. 7.7.2, б). Расположения молотков с перекрытием достигают в результате различных конструктивных решений роторов и молотков. Наиболее распространены роторы, у которых расстояние между дисками больше толщины молотка и молотки с помощью дистанционных втулок смещаются в одном ряду к одной стороне дисков, в другом — к другой стороне (рис. 7.7.2, г). Молотки в этих конструкциях применяют с утолщенной головкой, которая частично или полностью перекрывает пространство над дисками ротора. Расположение молотков с перекрытием (рис. 7.7.2, е) характерно для роторов с фигурными дисками, которые устанавливают на валу ротора со смещением один относительно другого на некоторый угол. Каждый ряд молотков подвешивают в вырезах других дисков. Таким образом, молотки одного ряда смещены относительно молотков соседнего ряда на половину своей толщины. В роторах подобной конструкции угол колебаний молотка ограничен вырезом в диске ротора. Диски с нишами (рис. 7.7.2, применяют для роторов крупных дробилок. Условия работы молотков характеризуются высокой динамической нагрузкой, абразивным изнашиванием и необходимостью их частой замены. Это создает особые требования к их конструкции. Молотки, показанные на рис. 7.7.3, а, б, выполнены в виде пластины с четырьмя рабочими поверхностями. Такие молотки имеют два отверстия для подвески на оси. На каждом отверстии может быть использованы две рабочие поверхности. При изнашивании одной поверхности молотки переставляют.

Молотки с двумя рабочими поверхностями (рис. 7.7.3, в, г) применяют для среднего и крупного дробления. Это — утяжеленные молотки, с утолщенной головкой, которые обеспечивают большой запас кинетической энергии. Молотки П-образной формы (рис. 7.7.3, д) имеют две рабочие поверхности и используются для мелкого дробления. У молотков в виде кольца (рис. 7.7.3, е) зубчатая форма наружной поверхности. Молотки с ограниченным углом колебания показаны на рис. 7.7.3, ж, з. Ограничителями колебаний являются упоры, устанавливаемые на роторе перед каждым молотком. При вращении ротора молотки под действием центробежной силы прижимаются к упорам и находятся в рабочем положении. При ударе угол отклонения молотка составляет всего несколько градусов. После удара молоток возвращается в рабочее положение. Молоток, показанный на рис. 7.7.3, и, может выдвигаться по мере его изнашивания. Для этого упор, который удерживает молоток, переставляют на новое место, и молоток, поворачиваясь, занимает новое рабочее положение. Рабочая поверхность молотка спроектрована так, чтобы при любом его положении часть рабочей поверхности, контактирующая с материалом, всегда находилась под одним и тем же углом. На рис. 7.7.3, к показана составная конструкция молотка — головка (изнашиваемая часть) и ее держатель. Такие конструкции характерны для зарубежных фирм (США, Германия), выпускающих молотковые дробилки. Составные молотки сложнее по конструкции и требуют более точного изготовления, что повышает их стоимость. Колосниковые решетки молотковых дробилок предназначены для окончательного формирования зернового состава продукта дробления. Они выполняют функции как сортирующего, так и дробящего органов. Наборные колосниковые решетки состоят из отдельных колосников, изготовленных в виде брусков прямоугольного, треугольного или трапецеидального сечения. Колосники вставляют в специальные пазы каркаса решетки и закрепляют в нем. Размер щели между колосниками устанавливают с помощью прокладок. Щелевые плиты представляют собой литую пластину с цилиндрической рабочей поверхностью со сквозными отверстиями. Крепление плит болтовое. Регулируемые колосниковые решетки позволяют изменять зазор между ними и окружностью вращения молотков. Регулируемые решетки выполняют составными из нескольких частей. Каждую часть отдельно крепят к корпусу дробилки, и она имеет свои устройства для регулирования зазора, которые устанавливают с одной или двух концов решеток. Регулировочные устройства изготовлены в виде эксцентриковых втулок, винтовых или рычажных механизмов. Замкнутые колосниковые решетки (полностью перекрывают разгрузочное отверстие) применяют, когда необходимо получить стабильный по крупности продукт дробления. Открытые колосниковые решетки не совсем перекрывают разгрузочное отверстие. Корпус молотковой дробилки является опорой для всех сборочных узлов и представляет собой сварную или литую конструкцию коробчатой формы. В корпусе дробилки различают две основные части: нижнюю — станину со встроенной колосниковой решеткой и консолями для подшипников и верхнюю — с приемным отверстием и камерой дробления. Конструкция верхней части корпуса зависит от схемы подачи исходного материала на ротор (рис. 7.7.4): под углом на ротор в сектор I; сверху ротора в секторы I—II или в сектор II; под углом на ротор в сектор II.

Однороторные дробилки. Одним из самых распространенных типов молотковых дробилок являются однороторные молотковые дробилки, наиболее простые по конструкции и универсальные по применению. Технические характеристики молотковых дробилок отечественного производства приведены в табл. 7.7.1.

Характерным представителем однороторных молотковых дробилок, работающих по схеме 7.7.4, а и осуществляющих дробление в замкнутом цикле, является дробилка СМД-112. Ее конструкция приведена на рис. 7.7.5.

Корпус дробилки сварной конструкции из листового проката, состоит из станины и верхней части. На боковых стенках станины имеются опоры для установки корпусов подшипников ротора, а также предусмотрены отверстия для установки и крепления эксцентрикового регулировочного механизма. Верхняя часть корпуса выполнена вместе с приемной воронкой, в которой смонтирована металлическая шторка, служащая для предупреждения случайного выброса из камеры дробления кусков материала. В верхней части корпуса неподвижно закреплены дробящие плиты, образующие вместе с ротором камеру дробления. Боковые стенки корпуса дробилки облицованы износостойкими плитами. Ротор может быть собран с двух-, трех- или шестирядным расположением молотков. Число молотков в ряду нечетное. Колосниковая решетка — замкнутого типа, состоит из двух сборных секций. Колосниковые решетки подвешены в корпусе дробилки на осях, вмонтированных в эксцентриковые кольца. Нижний конец колосниковых решеток свободно опирается на опорную ось. Поворотом эксцентриковых колец достигается приближение колосниковых решеток к окружности вращения молотков или удаление от него. Диапазон регулирования зазора составляет 30 мм.

Молотковая дробилка с верхней подачей исходного материала, выполненная по рис. 7.7.4, б, показана на рис. 7.7.6. Исходный материал дробится как свободным ударом в верхней зоне ротора, так и на отражательной плите и отбойном брусе. Скалываемые частицы поступают на колосниковые решетки и при достижении заданного размера удаляются из дробилки. Верхняя часть корпуса имеет приемное отверстие и образует камеру дробления. В камере дробления вертикально установлена отражательная плита, воспринимающая удары камней, отбрасываемых молотками. Ротор дробилки состоит из вала с насаженными на него дисками, на которых закреплены оси молотков. Молотки на осях подвешены в шахматном порядке и располагаются в шесть рядов: три ряда по 11 молотков и три ряда по 12. Вал ротора установлен на сферических двухрядных роликоподшипниках. Корпус дробилки предусматривает возможность установки ротора в правом и левом исполнениях.

Колосниковая решетка — открытого типа, состоит из двух частей. Первая по ходу движения материала колосниковая решетка — подвесная — верхней частью подвешена на оси, а нижней частью опирается на регулировочные болты. Вторая колосниковая решетка — выкатная — снабжена опорными роликами, по которым выкатывается по специальным направляющим из дробилки с помощью лебедки ЛРН-500, поставляемой в комплекте с дробилкой. Направляющие связаны с регулировочным механизмом, служащим для изменения зазора между выкатной колосниковой решеткой и окружностью вращения молотков. Отражательная плита, отбойный брус и колосниковые решетки образуют единую дробящую и сортировочную поверхность с регулируемым в четырех местах зазором, что позволяет поддерживать высокую степень дробления при изнашивании молотков.

Подачу исходного материала по центру ротора применяют в дробилках реверсивного типа. Примером может служить конструкция реверсивной дробилки мод. НВК (рис. 7.7.7) производства Германии. Корпус дробилки сварной, коробчатой формы состоит из станины 2, двух торцовых 6 и двух боковых 8 стенок. Боковые стенки корпуса в камере дробления облицованы износостойкими плитами. Торцовые стенки корпуса дробилки имеют шарнирное крепление 4 к станине дробилки и с помощью гидроцилиндров Смогут раскрывать камеру дробления, что значительно облегчает ремонт и обслуживание дробилки. Гидроцилиндры, расположенные под консолями для крепления подшипников, воздействуют на торцовые стенки через кривошипный механизм /. В верхней части корпуса к обеим торцовым стенкам шарнирно подвешены массивные отбойные плиты 9, опирающиеся нижней частью на подпружиненный шток 5, служащий для регулирования зазора между отбойной плитой и окружностью вращения молотков 7 [11]. Технические характеристики молотковых дробилок производства зарубежных фирм приведены в табл. 7.7.2.

Двухроторные дробилки. Двухроторные молотковые дробилки бывают одно- и двухступенчатого дробления. Общий вид двухроторной молотковой дробилки СМД-114 показан на рис. 7.7.8. Дробилка состоит из корпуса со станиной 3 и верхней части 2, ротора 1 с шарнирно закрепленными молотками, колосниковых решеток 4 и отбойных брусьев. В верхней части корпуса находятся приемные отверстия, расположенные над каждым ротором. Над приемными отверстиями смонтирован загрузочный патрубок с перекидным шибером.

Конструкция дробилки предусматривает подачу материала поочередно на один или другой ротор или на оба ротора одновременно, т.е. по схемам двух- или одноступенчатого дробления. Каждый ротор оснащен шестью рядами молотков, установленных с перекрытием, т.е. молотки последующего ряда перекрывают зазоры между молотками предыдущего. Вращение роторов реверсивное, осуществляется от двух индивидуальных электродвигателей через клиноременную передачу. Колосниковые решетки состоят из двух частей, соединенных промежуточным шарниром. Шарнирное сочленение колосниковых решеток и винтовые регулировочные устройства позволяют изменять зазор между колосниками и окружностью вращения молотков как по величине, так и по форме. Просеивающая поверхность колосниковых решеток образуется щелевыми плитами. Отбойные брусья служат для разделения камер дробления, а также для создания определенного направления потоку дробимого материала при передаче его с одного ротора на другой. По мере изнашивания брусьев их положение регулируют установкой прокладок под опорную часть.

- Предыдущее: МОЛОТКОВЫЕ ДРОБИЛКИ

- Следующее: ОСНОВНЫЕ ПАРАМЕТРЫ МОЛОТКОВЫХ ДРОБИЛОК

КОНСТРУКЦИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДРОБИЛОК

Принципиальная конструктивная схема роторной дробилки представлена на рис. 7.6.2. Приведенные геометрические параметры схемы характеризуют размеры и взаимное расположение рабочих органов дробилки.… Читать подробнее

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ И ПРОИЗВОДИТЕЛЬНОСТИ КОНУСНЫХ ДРОБИЛОК КРУПНОГО ДРОБЛЕНИЯ (ККД И КРД)

Угол захвата. Углом захвата конусных дробилок крупного дробления называют угол между образующими внутренней поверхности наружной неподвижной конической чаши и внешней поверхности подвижного дробящего… Читать подробнее

Центробежная дробилка

Если речь идет о получении очень мелкой фракции с высокой степенью однородности, то применяется центробежная дробилка. Принцип ее действия основан на разгоне частей исходного материала до высоких скоростей. Под действием центробежной силы они врезаются в элементы футеровки, дробясь при этом. Так реализуется центробежно-ударный метод дробления.

Крупная фракция подается на центр конуса ускорителя и, сползая по нему, распределяется между его лопастями, имеющими канавки. Во время движения по последним приобретается высокая скорость, которая при соударении с футеровкой обеспечивает дробление фракции. Каналы же самой футеровки выполнены таким образом, чтобы деструктивный эффект был максимальным.

Применение КД. (рис 1).

Различаются три типа КД : для крупного ККД, среднего КСД и мелкого КМД дробления. ККД применяются для дробления кускового материала с размерами от 400 до 1200 мм, с получением кусков от 75до 300мм.

КСД применяются для дробления кусков от 60 до 300мм , с получением материала от 12 до 60мм. КМД применяются для дробления кусков от 35 до 100мм с получением материала от 3 до 15 мм. В технологических линиях для получения каменного щебня для дорожного строительства применяются, в основном, дробилки КСД и КМД.

Эти агрегаты применяются при дорожном строительстве для дробления кусков, полученных после щековых дробилок.

Способ измельчения кускового материала в КД основан на процессах раздавливания и изгиба материала между неподвижным наружным и внутренним подвижным дробящими конусами. Внутренний конус установлен на вертикальном валу и, при вращении вала, его точки поверхности движутся по эксцентриковой замкнутой кривой, по отношению к внешнему конусу. В отличие от циклично работающих щековых дробилок, в КД, процесс дробления совершается непрерывно, с постоянной загрузкой материала.

Применение дробилок

Понятно, что сфера применения тех или иных агрегатов обусловлена их возможностями. Валковые дробилки, например, оптимальны для измельчения шлаков, строительного мусора и отходов производств. Отсюда вытекает необходимость в них на строительных предприятиях, разного рода производствах, вплоть до ЖКХ. Никто не запрещает использовать их и в горнодобывающих или перерабатывающих отраслях, если они соответствуют поставленной задаче.

Применение же конусных дробилок, напротив, ограничено их предназначением и характеристиками. Они позволяют получать лишь крупную и среднюю фракцию. Для производства же мелкого и однородного помола нужна центробежная дробилка.

Устройство молотковой дробилки позволяет использовать ее для получения вторичного пластика. Она придется ко двору на современных химических предприятиях и не только на них.

Проще говоря, моделей дробильного оборудования, отличающегося по производительности, степени измельчения и другим параметрам, достаточно. Нужно лишь выбрать требуемое, наиболее подходящее, с точки зрения экономической целесообразности.

Остается отметить, что рассмотренные виды оборудования могут выполняться мобильными. Мобильные дробильные установки применяются в горнодобывающей, строительных отраслях, при дроблении пластмасс и многих других направлениях, а потому весьма востребованы.

Расчет основных параметров щековых дробилок

Параметры дробилок с простым качанием щеки

Анализ характеристик крупности дробимой руды показывает, что в загрузочной полости при степени заполнения ψ = 0,3 — 0,6 содержатся руды крупностью:

- 0,8-0,85 В (В — ширина загрузной щели) — 4-6% от засыпаемого объема;

- 0,4-0,5 В — 11-15% от засыпаемого объема;

- 0,15-0,3 В — 70-85% от засыпаемого объема.

В этом случае для выбора параметров дробилки удобно по методике Л.С. Кохана представлять заполнение загрузочной полости условно шаровой загрузкой так, чтобы выполнялось соотношение

При таком выборе нагрузки крупность получаемых кусков при степени заполнения ψ = 0,59 — 0,595 будет:

- (0,8-0,85) В — 6 %;

- (0,43—0,5) В — 11,6%;

- до 0,3 В — 84%.

Сравнение заданных и полученных результатов показывает, что в количественном отношении выбор шаровой загрузки дает удовлетворительные результаты.

Используя предыдущую зависимость, определяем знаменатель прогрессии:

Ниже приведены расчетные параметры (в том числе номинальная степень дробления и знаменатель прогрессии) для дробилок разных типоразмеров:

Известно, что при крупном дроблении при изменении размера куска руды с Dz до продукта размером dz работа на его дробление определяется по зависимости

С другой стороны работа упругой силы Pz на пути Sz = Dz —dz вычисляется по формуле Az = PzSz/2. Приравнивая указанные зависимости, вычисляется усилие дробления любого Z-го куска

и полное усилие по всей загрузочной полости при номинальном размере разгрузочной щели ен равно по формуле Л.С. Кохана:

Для среднего дробления работа пропорциональна изменению поверхности кусков, и в этом случае полное усилие дробления при номинальной величине разгрузочной щели ен:

По полученной формуле расчитаны усилия дробилок ЩКД4х6, Щ КД6х9, ЩКД9х12. Для сравнения выше приведены экспериментальные усилия дробления руды прочностью σв = 200 МПа.

При изменении ширины разгрузочной щели е в интервале от ен до еmах усилие дробления:

Исследование шаровой модели загрузки показывает, что усилие вдоль щеки распределено линейно и центр давления находится от точки подвеса подвижной щеки на расстоянии LЦТ ≈ 0,44 ее длины.

В каждый момент времени полное усилие линейно зависит от размеров дробимых тел или пропорционально величине угла качания щеки а от угла а л, соответствующего ее переднему положению, до угла а к, соответствующего заднему конечному положению. Принимая отсчет углов а эксцетричного вала от вертикали в направлении против часовой стрелки, из кинематики дробилки определяют текущие значения усилия дробления:

и угла

Мощность дробления равна: Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Выше приведены расчетные значения мощности, удовлетворительно совпадающие с каталожными.

В расчетах основных параметров дробления выбор числа ходов или частоты вращения главного вала зависит от обеспечения при дроблении наибольшей производительности. При каждом ходе щеки дробится объем руды, заключенный между крайними положениями щеки

При этом из дробильной массы выпадает столб высотой Н=0,204Dmax для мелких и средних дробилок и Н=0,31Dmax для крупных. Свободное падение продукта происходит под действием силы тяжести на пути h за время t, т. е. h = 0,5gt2 и определяет оптимальную скорость дробилок для мелкого и среднего дробления

и для крупного дробления

К основным параметрам механического режима дробилок относится производительность. Она определяется объемом ΔV и числом ходов. Для дробилок среднего и мелкого дробления производительность

для дробилок крупного дробления

Расчетная производительность практически не отличается от проектной. Необходимо учитывать, что реальная производительность зависит от влажности и физических свойств руды.