Стены из газобетонных и газосиликатных блоков

Газобетонные, газосиликатные блоки для кладки наружных стен зданий можно применять для строительства практически в любых климатических районах страны.

Для каменных материалов наружных стен зданий, при предполагаемом их сроке службы 100 лет и более, необходимо использовать блоки с маркой по морозостойкости:

- Для стен помещений с сухим и нормальным режимами требуется марка блоков по морозостойкости не менее F25.

- Марка F35, не менее, для стен помещений с влажным режимом.

- Для северных районов требуется обеспечение марки по морозостойкости для каменных материалов не менее F35.

Блоки стеновые из автоклавного газобетона предназначены для кладки наружных и внутренних стен (в т. ч. перегородок) жилых зданий с относительной влажностью воздуха помещений не более 75 % . При влажности воздуха более 60 % стены требуется защищать от намокания путем устройства на их внутренней поверхности пароизоляционных покрытий.

Для зданий до 2-х этажей рекомендуется использовать автоклавные бетонные блоки с классом прочности на сжатие для несущих стен В2 и кладкой на клей или на раствор марки не ниже М50. Для дома в три этажа — с классом прочности В2.5, с кладкой на клей или на раствор марки не ниже М75. Для самонесущих стен следует использовать блоки с классом прочности не ниже В2 для зданий до 3-х этажей включительно.

Для ненесущих стен (перегородок) класс блоков должен быть не менее В1,5.

Читайте: Стены несущие, самонесущие и не несущие — какая разница!?

Кладку наружных стен зданий из газобетонных блоков рекомендуется вести с применением клеевых составов, обеспечивающих толщину швов кладки 2±1 мм. Кладку внутренних стен зданий допускается выполнять как на клею, так и на обычном растворе. Для кладки на клей пригодны блоки с отклонением от заданной высоты ±1 мм.

Толщина стен должна назначаться как исходя из требуемого сопротивления теплопередаче, так и с учетом обеспечения необходимой несущей способности стен к сжимающим и боковым нагрузкам. Следует учитывать также сейсмичность района строительства.

Несущая способность стен зависит не только от прочности стеновых материалов, но и в значительной степени от конструктивных особенностей силового каркаса здания — совместного сопротивления нагрузкам наружных и внутренних стен, фундамента и перекрытий, а также от армирования кладки, расположения и размеров оконных и дверных проемов.

Минимальная толщина наружных и внутренних несущих стен с нагрузкой от перекрытия должна составлять 200 мм (20 см). Допустимая ширина простенков и столбов, выполненных из газобетонных блоков, определяется расчетным путем, но не менее 600 мм в несущих стенах и не менее 300 мм в самонесущих (за вычетом углублений для опирания перемычек над проемами).

При деформациях фундаментов, превышающих предельные нормативные значения:

— по относительной разности отметок – 0,002;

— по крену фундамента – 0,005;

— по средней осадке – 10 см

следует выполнять усиление стен, например, за счет устройства монолитных поясов, необходимость и достаточность которых устанавливается расчетом.

Как правило, выполняется продольное армирование газобетонных стен для предотвращения появления микротрещин в кладке.

Технология и первые шаги при кладке стен

Начиная кладку наружных стен, обязательно необходимо выполнить необходимый цикл работ, предшествующий кладочным работам. Должен быть выполнен фундамент, размеры которого должны быть проверены не только по длине и ширине, но и по диагоналям, а также горизонтальность по верхним отметкам фундамента. Выполнена горизонтальная гидроизоляция и вынос осей здания, от которых будет произведена привязка размеров стен.

Первый ряд блоков укладывается на цементно-песчаный раствор, который рекомендуется армировать кладочной сеткой с ячейкой 50*50 мм. Армирование усилит несущую способность нижних рядов, которые воспринимают нагрузку от вышележащих конструкций. Кладка начинается с углов здания.

Затем продолжается по длине каждой стены, между углами по шнуру-причалке. Шнур натягивается от одного уже выложенного угла к другому.

Второй и последующий ряды укладываются на клей, который наносится на блоки зубчатым шпателем. Этот вариант более экономичен, и при минимальной толщине шва, сокращается возможность образования « мостиков холода».

Каждый уложенный блок выравнивается строительным уровнем по горизонтали и вертикали, используя для этих целей резиновую киянку. Углы обязательно проверяются на вертикальность уровнем или отвесом.

В случае если имеются отклонения, можно разобрать свежую кладку и выполнить её заново.

После нескольких уложенных блоков, навыки профессионального каменщика проявляются отчётливей и производительность труда постепенно увеличивается. Следует своевременно и постоянно заглядывать в проект, и проверять размеры, отметки, на которых расположены проёмы, технологические отверстия, закладные детали. Газосиликатный блок легко обрабатывается, и если требуется подрезка под нужный размер, то ручной пилой с победитовыми наплавками на зубьях, это легко делается.

При устройстве проёмов, можно использовать готовые армированные перемычки из газосиликата или выполнить монолитные армированные перемычки. Они выполняются из U- образных блоков, которые заполняются бетонной смесью и армируются.

Если верхняя отметка для всех оконных проёмов совпадает, то армированные перемычки можно совместить с монолитным армированным поясом, который выполняется по всему периметру здания. Железобетонный монолитный пояс выполняется по окончании каждого этажа. Выполняя конструкцию из бетона, следует учесть, что теплотехнические свойства бетона и газосиликата отличаются, поэтому его ширина должна быть меньше ширины стены на несколько сантиметров, для дополнительного утепления монолита.

Армопояс связывает всю кладку и принимает нагрузку от верхних несущих элементов здания и равномерно распределяет её на нижние стены и фундамент. Перекрытия выполняются как из сборных железобетонных плит, так и из деревянного бруса. Их также может выполнить уже опытное звено каменщиков.

Экономическая привлекательность газосиликатных блоков

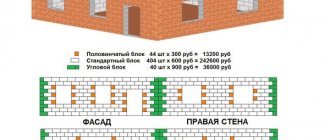

Выбрав для строительства стен дома газосиликатные блоки, можно легко подсчитать экономический эффект от их использования.

- Собственный вес стен позволяет применять фундамент, не требующий такой запаса прочности, как это требуется при строительстве стен из других каменных материалов.

- Площадь одного блока равна по площади 8 кирпичам, а по объёму почти 31 одинарному кирпичу. Следовательно, количество раствора, который используется при заполнении вертикальных швов, в полтора раза меньше, чем при кирпичной кладке. А в случаях, когда используется клей, толщина которого 3-5 мм, расход клеевой смеси уменьшается в шесть раз.

- Универсальность газосиликата заключается в его лёгкой ручной обработки, поэтому достаточно просто выполнять арочные проёмы, которые требуется выпилить и уложить по шаблону. Если сравнить подобную операцию из кирпича, то на затраты кроме кружала, требуется клиновидный кирпич, и высококвалифицированный каменщик.

- При разгрузочно-погрузочных работах блоки можно выгружать сразу на перекрытие количеством на целый этаж, используя кран единожды. Учитывая вес одного поддона кирпича, использовать кран приходится в пять и более раз больше. Аналогичное сравнение можно провести с подачей блоков на леса и подмости.

- Следующий существенный фактор — это ценовой. Если один кубометр блоков стоит 3 тыс. руб., то кубометр полнотелого полуторного кирпича обойдётся минимум в полтора раза дороже.

Пример выполнения арочного проема из газосиликатных блоков.

Приняв во внимание все факторы, можно сделать вывод об экономической целесообразности выбранного способа возведения стен из газосиликатных блоков.

Конструкция стен из газоблоков

| Рис.1. Стена толщиной в два газобетонных блока. Слева — из блоков разной ширины; Справа — из блоков одинаковой ширины. |

Наружные стены, выполненные из газобетонных, газосиликатных блоков, по толщине кладки могут быть однослойными и многослойными.

Однослойны естены

— однородные, толщиной в один блок.

Двухслойные стены

– толщиной в два блока разной или одинаковой ширины (Рис.1).

При кладке стен толщиной в один блок применяется «цепная» перевязка мелких блоков с перекрытием швов не менее чем на 100 мм.

| Рис.2. Сопряжение кладки наруж- ной стены в два блока с внутрен- ней стеной. |

При кладке стен толщиной в два блока необходимо обеспечить смещение вертикальных швов наружных блоков относительно вертикальных швов внутренних блоков не менее чем на 100 мм (рис.2).

Сопряжение наружных и внутренних несущих и самонесущих стен рекомендуется осуществлять перевязкой блоков (Рис.2).

| Рис.3. Примыкание жесткое (вверху) и податливое. 2 — отделка кладки; 4 — раствор; 5 — герметик; 6 — мин- вата |

| Рис.4. Соединения анкерные. 3 — раствор; 4 — герметик; 5 — арматура; 6 — минвата; 7 — угловая металлическая пластина; 8 — гвоздь; 9 — анкер для газобетона; 11 — брусок; |

| Рис.5. Соединение. 2 — отделка; 9 — анкер для газобетона; 10 — профиль металлический; |

| Рис.6. Соединение стен заклад- ными элементами. 3 — лента метал- лическая; 5 — герметик; 6 — минвата; |

Ненесущие стены, перегородки соединяют с несущими и самонесущими стенами примыканием — жестким или податливым (Рис.3), анкерными соединениями (Рис.4 и 5) или с помощью металлических закладных элементов (Рис.6), которые устанавливаются в стену в уровне горизонтальных швов перегородок и стен.

Связи между соединяемыми стенами (Рис.4,6) должны быть установлены, по крайней мере, в двух уровнях в пределах одного этажа. Все металлические скобы, анкеры, накладки должны быть изготовлены из нержавеющей стали или из обычной стали с антикоррозионным покрытием.

При кладке стен на клею (категория кладки 1) толщина горизонтальных и вертикальных швов должна быть в пределах: 2±1 мм. В этом случае анкера и накладки должны быть утоплены в ячеистом бетоне путем прорезки пазов (канавок)

При кладке стен из блоков на растворе (категория кладки 2) толщина горизонтальных швов принимается не менее 10 мм и не более 15 мм, в среднем 12 мм в пределах высоты этажа.

При раскладке блоков несущих стен, чтобы избежать применения доборных нестандартных блоков, допускается утолщать горизонтальные швы.

Для кладки на клею утолщенные швы из кладочного раствора делаются в местах контакта с перекрытиями ниже- и выше лежащего этажей. Если выравнивающий растворный шов получается толще 30 мм (до 45 мм), то в него необходимо утопить кладочную сетку по всей длине стены из проволоки диаметром 4-5 мм с ячейкой 70 мм.

Кладка газобетонных блоков на клей

Газобетонные блоки укладываются в стену с применением специального клея или на теплосберегающий кладочный раствор.

Кладку наружных стен рекомендуется вести с использованием клея.

Ведение кладки на клей имеет много достоинств:

- В первую очередь, использование клея дешевле, чем использование кладочного раствора. Расход клея меньше в шесть раз, а цена выше всего в два — два с половиной.

- Использование мелкозернистого клея исключает образование так называемых «мостиков холода», — прослоек материала с высокой теплопроводностью, приводящих к снижению однородности кладки и росту теплопотерь.

- Толстый слой раствора увеличивает риск сделать кладку неровной, а клей только подчеркивает ровность газобетонных блоков.

- Кладка из газобетона на тонкослойном клеевом растворе прочнее кладки с толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет когезионного характера сцепления между бетоном и клеем.

Толщина клеевого шва всего 2-3 мм. Необходимым условием кладки на клею является стабильность размеров блоков. Для кладки на клей отклонения линейных размеров блока не должны превышать по высоте плюс — минус 1 мм. Не все производители выпускают такие блоки.

При кладке блоков, отклонение размеров которых по высоте превышает указанную величину, используют теплосберегающие кладочные растворы. Подробнее об этом читайте в статье Кладка газобетонных, газосиликатных блоков на раствор.

Способы кладки стен

Схема двухслойной стены из газосиликата.

Строительство стен из газосиликатных блоков можно условно разделить по способам кладки на:

- цементный;

- клеевой.

Но здесь нужно учитывать, что малая толщина укладочного шва дает большую теплосохранность. Причем первый способ варьирует границы швов от пяти до девяти миллиметров, в то время как использование второго способа при кладке даст шов не более трех миллиметров. Поэтому при газосиликатной блочной кладке оправдано применение клея, хотя стоимость его значительно больше, нежели цементного раствора, а расходование меньше в несколько раз. Все это спокойно доказывает, что клеевой способ укладки экономнее и качественнее.

Но в пользу цементного раствора стоит указать один значительный плюс. При укладке первого ряда обязательно рекомендуется использовать цемент. Это послужит хороший скрепляющим фактором и легким способом выровнять уложенный ряд, особенно для начинающих строителей. И все же, какие бы материалы ни использовались, важна технология строительства.

Особенности кладки стен из газобетонных блоков

Укладке первого ряда блоков уделяют максимум внимания. Задав первым рядом ровную горизонтальную поверхность, можно максимально облегчить укладку последующих рядов.

Узел сопряжения первого ряда кладки блоков, с фундаментом и цокольным перекрытием: 1 — газоблок; 2 — перекрытие; 3 — доборный газоблок; 4 — гидроизоляция; 5 — водоупорная штукатурка по сетке; 7 — утеплитель ЭППС; 8 — кладочный раствор М35; 9 — кладочный клей.

Наружные стены с целью защиты от увлажнения рекомендуется выполнять со свесом по отношению к ленте фундамента не менее чем на 50 мм. Ширину свеса допускается увеличивать, но не более чем на 1/3 ширины блока.

При ленточном фундаменте кладку наружных стен из газобетонных блоков рекомендуется производить по цоколю высотой не менее 500 мм (от уровня отмостки) в целях предотвращения намокания кладки снегом при его подтаивании.

Узел сопряжения первого ряда блоков с фундаментом — плитой: 3 — ж/б плита фундамента; 4 — утеплитель ЭППС; 6 — гидроизоляция; 8 — штукатурка по сетке;, 9 — гидроизоляция по штукатурке на высоту 0,5-0,8 метра от отмостки; 10 — внутренняя отделка; 12 — отделка цоколя.

С целью снижения теплопотерь располагающийся под свесом кладки торец фундаментной плиты рекомендуется утеплить. Толщина утеплителя определяется по расчету, но в любом случае должна составлять не менее 50 мм.

Утеплитель может располагаться как под свесом кладки (как показано на рисунке), так и выступать за ее пределы (при толщине утеплителя большей ширины свеса). В качестве утеплителя рекомендуется использовать изделия из экструдированного пенополистирола (ЭППС).

Узел сопряжения кладки с фундаментом и полом по грунту: 2 — гидроизоляция; 3 — лента фундамента; 4,5 — водоупорная штукатурка по сетке на высоту 0,5-0,8 метра от отмостки; 9 — пол по грунту.

Стены из газобетонных блоков дополнительно должны быть гидроизолированы от капиллярного подсоса воды со стороны тяжелого бетона — железобетонного, сборного или монолитного, перекрытия и (или) железобетонного фундамента В качестве гидроизоляции могут использоваться рулонные битумные материалы или специальные гидроизоляционные полимер-цементные растворы на основе сухих смесей.

Снаружи, цокольную часть кладки газобетонной стены, рекомендуется защищать от попадания влаги слоем вертикальной гидроизоляции на высоту 0,5 — 0,8 метра от отмостки. Для этого достаточно при отделке стены использовать гидрофобные грунтовки и водоупорные штукатурки. Лучше, но дороже, облицевать цоколь и нижнюю часть стен материалом с низким водопоглощением, например, цокольным сайдингом, клинкерной плиткой.

Кладка первого ряда газоблоков

Задав первым рядом ровную горизонтальную поверхность, можно максимально облегчить укладку последующих рядов. Первый ряд кладки рекомендуется укладывать на гидроизоляцию по слою цементно-песчаного раствора (не клея) толщиной не менее 20 мм.

Если выравнивающий шов из цементно-песчаного раствора получается толще 30 мм (до 45 мм), то в него необходимо утопить кладочную сетку по всей длине стены из проволоки диаметром 4-5 мм с ячейкой 50 мм.

Раствор для кладки блоков можно укладывать двумя лентами, с разрывом в середине. Это снизит теплопотери через кладочный шов

В случае, если поверхность цоколя фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора. Если несущая способность блоков по расчету используется не более, чем на 2/3 – имеет смысл выравнивающий слой раствора делать не сплошным, а с разрывом — это снизит теплопотери через кладочный шов.

Установку каждого блока контролируют по уровню и шнуру-причалке. Корректировку установки проводят резиновой киянкой.

| Рис.2. Кладку каждого ряда блоков выравнивают теркой |

ВАЖНО!

После укладки очередного ряда блоков обязательно выравнивают поверхность кладки с помощью терки,

Рис.2

. Между соседними блоками не должно остаться перепадов уровня. Если не выполнить эту операцию, в кладке возможно образование локальных вертикальных трещин в местах концентрации напряжений. Образовавшуюся после выравнивания пыль убирают щеткой-сметкой.

Второй и последующие ряды кладки следует вести с перевязкой блоков. Смещение последующего ряда относительно предыдущего должно составлять не менее 8-12 см.

Для нанесения клея на поверхность блоков можно использовать каретку, сделанную по ширине кладки, ковш с зубчатым краем или простой зубчатый шпатель, используемый в плиточных работах.

Заполнение вертикальных шов кладки

Очень важный момент — как поступить с торцевой пазогребнёвой поверхностью блоков при кладке. В общем случае рекомендации таковы: если предполагается, что стены будут оштукатурены с двух сторон, то вертикальный шов выполняется насухо, без заполнения клеем — это улучшит теплотехническую однородность кладки.

Если же предполагается, что хотя бы с одной из сторон наружной стены мокрой отделки не будет, то вертикальный шов должен быть заполнен частично — чтобы исключить продувание кладки.

И еще одно ограничение: при выполнении из блоков заглубленных в грунт стен, при устройстве диафрагм жесткости и при величине расчетной нагрузки более 70% от расчетной несущей способности кладки, клеем должен быть заполнен весь вертикальный шов.

Вертикальный шов заполняется полностью также для блоков, не имеющих пазогребневых торцов.

Если стену из газобетонных блоков надолго оставляют без отделки фасада, то кладку блоков обязательно выполняют с тщательным заполнением раствором всех швов кладки, в том числе и вертикальных. Через небрежно заполненные раствором швы в дом будет проникать вода, а также увеличится продуваемость стены.

Когда очередной ряд кладки подходит к концу, возникает необходимость в доборном (неполномерном, выпиленном из целого) блоке. Его размер определяется замером по месту. Выпиленный доборный блок промазывается клеем с двух сторон и устанавливается на оставшееся для него место.

В процессе кладки не забывают про армирование стен.

Кладка последующих рядов стены

Кладка следующих рядов также имеет свои особенности. Каждый последующий ряд кладут только после того, как полностью схватится предыдущий. По времени это примерно через 1-2 часа после завершения кладки.

Необходимо четко контролировать кладку каждого блока стены. Ровность рядов сверяется по уровню и шнуру-причалке. Финишное выравнивание кладки производится с помощью уровня и резиновой киянки.

На блоки смесь наносится следующим образом. В зависимости от толщины блоков подбирается зубчатая каретка или шпатель для нанесения смеси. Равномерно, без пропусков, клей наносится на поверхность 2-3 блоков. Каретка помогает лучше распределить смесь, без стекания ее по бокам блоков.

Последующие ряды так же, как и первый, кладутся с угла здания. При этом на торцы блоков клеевая смесь не наносится. Кладутся и выравниваются материалы сразу по месту, осуществляется перевязка блоков.

В ряде случаев газосиликатные блоки нуждаются в армировании.

Армирование кладки стен из блоков газобетонных, газосиликатных

Газобетон и газосиликат, в отличие, например, от кирпича, довольно хрупкий конструкционный материал. Стены из газобетонных и газосиликатных блоков довольно чувствительны к изгибающим нагрузкам. На них легко появляются трещины.

Армирование кладки из газобетонных, газосиликатных блоков не повышает несущую способность кладки к сжимающим нагрузкам. Армирование увеличивает устойчивость стен к изгибающим моментам и снижает риск возникновения трещин. Поэтому целесообразность армирования должна быть оценена применительно к каждому конкретному объекту.

| Рис.1. Схема армирования стены из газобетонных блоков. |

Места, армирование которых наиболее целесообразно, приведены на схеме, Рис.1.

Это первый ряд кладки, затем каждый четвертый ряд. Это опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированную кольцевую балку в уровне каждого перекрытия и под стропильной системой крыши.

Для армирования кладки стен из газобетонных, газосиликатных блоков применяют специальные плоские элементы — «лесенки», из оцинкованной или нержавеющей стали. Армирующие «лесенки» имеют небольшую толщину, что позволяет укладывать их в швы кладки из клеевого раствора толщиной 2-3 мм.

Армирование кладки можно выполнить и из обычной круглой арматуры. Для укладки прутковой арматуры в поверхности кладки следует прорезать штробы. Это можно сделать ручным штроборезом. Можно использовать для нарезки штроб электроинструмент.

| Рис.2. Укладка арматуры в стене. |

На углах стены штробы следует соединять плавным закруглением, пригодным для укладки в него загнутого прутка арматуры. Нарезанные штробы должны быть обеспылены. Это может быть сделано щеткой-сметкой или строительным феном.

Для укладки в штробы лучше всего использовать арматуру периодического профиля диаметром 8 мм. Для сгибания отдельных прутков можно использовать как специальный инструмент, так и подручные приспособления.

Перед укладкой арматуры штробы следует заполнить клеем или цементно-песчаным раствором. Это обеспечит совместную работу арматуры с кладкой и защитит арматуру от коррозии, Рис.2

.

В заполненные штробы вдавите арматуру. Излишки клея (раствора) удалите. Уложенная арматура должна быть полностью покрыта слоем раствора. Расстояние от оси арматурных стержней до внешней поверхности блоков должно быть около 60 мм.

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Самое важное о силикатном блоке «Поревит»!

В этом разделе базы знаний «Поревит» вы можете:

- Узнать больше о силикатных блоках

- Познакомиться с вариантами исполнения наружных стен и перегородок из силикатного блока

- Научиться строить из силикатного блока

КЛАДКА ПЕРВОГО РЯДА БЛОКОВ

Укладка первого ряда блоков «Поревит» начинается с самого высокого угла фундамента. Обязательна укладка слоя гидроизоляции.

Опорный ряд выкладывают из блоков на цементно-песчаный раствор маркой не ниже М150 толщиной 10-30 мм. Рекомендуем опорный ряд выкладывать на блок СППо-80. Возможна кладка первого ряда на раствор напрямую без опорного ряда.

УКЛАДКА ВТОРОГО И ПОСЛЕДУЮЩИХ РЯДОВ БЛОКОВ

После укладывания и выравнивания угловых блоков между ними натягиваются строительные шнуры, после чего выкладываются остальные блоки.

Перед нанесением клея поверхность блоков очищают от грязи и пыли. При температуре воздуха 30°С и выше, перед нанесением клея поверхность блоков предварительно увлажняют водой.

Первый ряд подлежит обязательному армированию с помощью базальтовой сетки.

Блоки укладываются на клеевую смесь. Приготовленный клей при помощи кельмы наносится на поверхность блоков и распределяется равномерным слоем 2-3 мм. На торцы клей наносится с внешней и с внутренней сторон.

Также рекомендуем использовать пено-клей для кладки.

Укладку последующих рядов блоков рекомендуем осуществлять через сутки после укладки первого ряда.

РАСПИЛИВАНИЕ БЛОКОВ

При кладке стен из блоков СБПу-250 для «разбежки» используется доборный блок СБПо-1-125. При кладке стен из блоков СБПу-180 необходима резка блока. Резка блока осуществляется с помощью болгарки и диска с алмазным напылением. Для обеспечения одинаковой отметки по вертикали, выступающие блоки осаживают резиновым молотком, уровнем проверяют горизонтальность.

ПЕРЕВЯЗКА КЛАДКИ

Блоки следует монтировать «вразбежку» по смещением торцевых стыков не менее, чем на 50 мм. При кладке стен из блоков СБПу-250 для «разбежки» используется доборный блок СБПо-1-125. При кладке стен из блоков СБПу-180 необходима резка блока. Резка блока осуществляется с помощью болгарки и диска с алмазным напылением. Для обеспечения одинаковой отметки по вертикали, выступающие блоки осаживают резиновым молотком, уровнем проверяют горизонтальность.

АРМИРОВАНИЕ КЛАДКИ

Армирование кладки из силиката возможно с помощью армирующей сетки.

Рекомендуемые места армирования:

- первый ряд блоков;

- каждые 2-4 ряда блоков;

- зоны под оконными проемами, армируются на ширину оконного проема плюс 500 мм в каждую сторону от проема;

- длинные стены, подвергающиеся боковым нагрузкам (например, ветер или давления грунта для заглубленных стен).

МЕХАНИЗМ АРМИРОВАНИЯ КЛАДКИ С ПОМОЩЬЮ АРМАТУРЫ

Арматура укладывается в прорезанный при помощи штробореза паз. Из вырезанного паза убирается пыль, паз заливается клеем для кладки блоков, затем в заполненный клеем паз укладываются арматурные стержни, полностью вдавливаются в клей.

Для армирования стен из блоков «Поревит» рекомендуется использовать арматуру класса А-III диаметром 8 мм.

При армировании кладки толщиной 300 и 400 мм в каждый армируемый уровень укладываются два прутка арматуры, при толщине кладки 200 мм и менее — один.

Монолитный железобетонный пояс в уровне перекрытий

Монолитный железобетонный пояс газобетонной стены. В качестве опалубки удобно использовать кладку верхнего ряда стены U — образными блоками из газобетона

По причине хрупкости материала, укладывать на кладку из газобетонных или газосиликатных блоков тяжелые железобетонные перекрытия опасно. Это относится ко всем типам железобетонных перекрытий: сборным из плит, сборно — монолитным и монолитным.

Перекрытия опирают на монолитный железобетонный пояс, который устраивают поверх кладки на всех несущих стенах дома. Такой пояс равномерно распределяет по сечению стены нагрузку от веса перекрытий и выше лежащих частей дома и, кроме того, создает силовой каркас, повышающий устойчивость стен здания к боковым нагрузкам.

Конструкция монолитного пояса в уровне перекрытия подробно показана в этом видео:

Для укладки газосиликатных блоков понадобятся следующие инструменты:

Для приготовления раствора:

- мешалка (специальная насадка на дрель)

- ручная электродрель

- пластмассовое ведро

Для нанесения раствора:

- мастерки различной ширины

Для выравнивания положения блоков:

- деревянный или резиновый молоток (киянка)

- строительный уровень

Для обработки газосиликатных блоков:

- разметочный угольник

- пила

- рубанок

- терка

- инструмент для нарезки пазов

- сверла

- мягкая щетка

Смеси, используемые в процессе укладки блоков:

- цементо-песчаная смесь

- сухая клеевая смесь

Железобетонный пояс для опирания стропильной системы крыши

Примерно половина частных домов строится с мансардой. Для увеличения объема помещений мансарды, часто применяют конструкцию дома с аттиковыми стенами, которые являются продолжением несущих стен дома на мансардном этаже. Высота аттиковых стен обычно находится в пределах 0,7 — 1,2 м.

Стропильная система крыши дома с мансардой опирается на аттиковые стены. Для обеспечения устойчивости аттиковых стен мансарды при воздействии на них нагрузок крыши, по верху всех несущих стен

выполняют монолитный железобетонный пояс. Мауэрлат стропильной системы крыши частного дома опирается на монолитный пояс аттиковой стены.

| Монолитный железобетонный пояс аттиковой стены мансарды. На пояс закрепляют мауэрлат и стропильную систему крыши |

Конструкция монолитного пояса для опирания крыши во многом аналогична монолитному поясу в уровне перекрытия.

Высота монолитного пояса не менее 15 см. Минимальная площадь сечения монолитного пояса не менее 250 см2. Монолитный пояс часто выполняют по всей ширине наружной стены, если стена снаружи утепляется. Если стена без утеплителя, то с наружной стороны оставляют место для укладки слоя утеплителя, который устраняет мостик холода через бетон пояса.

Для четырехскатной крыши пояс по наружным стенам делают сплошным кольцевым, как на рисунке. Если крыша двухскатная, то в поясе можно оставить промежутки в стенах фронтонов для устройства окон.

Армирование железобетонного монолитного пояса

В монолитный пояс укладывают арматуру.

| Армирование монолитного железобетонного пояса |

Для армирования пояса применяют рабочую арматуру диаметром 10-12 мм. Стержни арматуры по длине соединяют (анкеруют), накладывая концы друг на друга на длине 40-50 диаметров стержня.

Для крепления мауэрлата крыши в бетон пояса замоноличивают анкеры. Возможно также закрепить мауэрлат на поясе с помощью распорных дюбелей.

Расположение окон и дверей в наружной стене

В однослойных стенах без утеплителя окна и двери следует размещать точно на середине ширины стены.

Если стена является двух- или трехслойной, то есть утепленной снаружи, то коробку окна и двери смещают ближе к утеплителю. В некоторых конструкциях коробка даже может выступать полностью или частично за плоскость наружной стены в слой утеплителя.

При выборе глубины установки окна по ширине стены следует по возможности придерживаться условия, чтобы сопротивления теплопередаче слоев стены до окна и после окна были примерно одинаковыми.

Такое расположение окна и двери по ширине стены обеспечит минимальные теплопотери через откосы в обход коробки.

Внутренние стены из газобетонных и газосиликатных блоков

Рис.1.Устройство дверного проема в перегородке. 2 — доборные блоки; 3 — ж/б перемычки; 4 — перекрытие; 5 — крепеж; 6 — уголок профиль металлический (фиксатор); 7 — пена монтажная; 8 — цементно-песчаный раствор марки М35

Внутренние стены из газобетонных блоков могут быть несущими, самонесущими и ненесущими

– перегородками.

Несущие внутренние стены, как правило, делаются однослойными в один блок толщиной от 20 до 40 сантиметров.

Толщина внутренних стен, кроме прочности, должна обеспечивать нормативные показатели звукоизоляции от воздушного шума. Для однородных однослойных стен справедливо следующее правило: чем больше плотность кладки, тем выше уровень звукоизоляции воздушного шума.

Поэтому, для улучшения звукоизоляции внутренних стен рекомендуется использовать блоки более высокой плотности, чем для наружных стен, а кладку блоков выполнять на тяжелом растворе. Замечу, что шумозащитные свойства стен будут еще лучше, если для кладки использовать силикатный кирпич.

Читайте: «Звукоизоляция — шумоизоляция дома, квартиры»

Оконные и дверные перемычки для перекрытия оконных и дверных проемов в стенах могут быть несущими и не несущими. Более прочные несущие перемычки предназначены для установки над проемами в несущих и самонесущих стенах.

Все перемычки армируются в зависимости от назначения. Перемычки рекомендуется использовать заводского изготовления из железо- или газобетона. Возможно изготовление перемычек на месте строительства из специальных U – образных газобетонных блоков – несъемной опалубки, а также путем заливки бетона в съемную опалубку по месту.

Длина перемычек должна быть больше ширины проема не менее 250 мм с каждой стороны. Устройство дверного проема во внутренней ненесущей стене (перегородке) из газобетонных блоков смотрите на Рис.1.

При установке оконных и дверных коробок их крепят к стенам с помощью винтовых анкеров.

Устройство примыкания внутренних и наружных стен, а также перегородок из газобетонных блоков к стенам.

Податливое по вертикали соединение перегородки со стеной: 1 — стена; 2 — отделка стены;

Вверху — в штробе: 5 — герметик; 6 — минвата. Внизу — на шпонке: 4 — герметик; 6 — минвата; 9 — анкер для газобетона; 11 — брусок деревянный.

Перегородки, устанавливаемые на пол по грунту, должны иметь со стенами податливое в вертикальной плоскости соединение.

Укладка блоков

Перед тем как класть силикатные блоки не забудьте о гидроизоляции, проводимой путём размещения под первым рядом кладки специального армированного рубероида, свёрнутого в два слоя. Сразу вслед за этим вы можете переходить к непосредственной укладке материала, производимой с учётом следующих требований:

- Приступать к возведению сплошной стены следует лишь после того, как вы установили угловые блоки и натянули между ними шёлковую контрольную нить.

- Используемый для укладки раствор должен иметь определённую консистенцию (по возможности быть «сухим»). Связано это с тем, что жидкая бетонная смесь, скорее всего, просто выдавится под весом монтируемого блока, что не позволит вам выровнять его положение.

- Наносить раствор следует двумя ровными бороздками высотой не более 5 см, располагающимися по краям плоскости укладки.

- Положение по горизонтали корректируется лёгким постукиванием по нему резиновым молотком.

- Между собой (по вертикальным швам) блоки следует крепить с помощью специального клеевого раствора, который наносится на их рёбра непосредственно перед укладкой на раствор.

- Для нарезания блочных заготовок требуемого размера лучше всего использовать ножовку, предназначенную специально для ячеистых материалов и оснащённую победитовыми насадками.

- Правильность укладки блочных заготовок (горизонтальность плоскости монтажа) проверяется строительным уровнем в нескольких точках стены; в то время как выравнивание её в вертикальной плоскости производится по натянутой нити. Клей также наносится двумя бороздками по краям смежных блочных плоскостей с помощью специального зубчатого шпателя.

Кладка стен из газобетонных и газосиликатных блоков — видео

Лучше один раз увидеть! Интересное видео, из которого можно узнать как правильно выполнять кладку и армировать стены из газобетонных блоков. Смотрите и учитесь!

Статьи на эту тему:

⇒ Чем хорош газобетон. Плюсы и минусы ⇒ Толщина стен дома из газобетона — газосиликата ⇒ Внутренняя отделка стен дома из газобетона, газосиликата ⇒ Наружная отделка стен дома из газобетонных, газосиликатных блоков

⇆

Еще статьи на эту тему

- Строим дом, стены из бетонных блоков

- Звукоизоляция — шумоизоляция дома, квартиры

- Фасадная краска для наружных работ

- Дом из керамических блоков поризованных крупноформатных

- Отделка, обшивка стен дома виниловым сайдингом

- Карнизный свес крыши частного дома

- Карта снеговых нагрузок

- В доме формальдегид, источник — ДСП, ОСП, фанера, минвата

Преимущества газосиликатных блоков

Использование газосиликатных блоков можно встретить не только в частном строительстве, но и при возведении крупных жилых массивов. Такую популярность легко объяснить доступностью стоимости этого материала и высоким качеством строительного сооружения (см. фото).

Профессиональные строительные агентства, возводящие стены из газосиликатных блоков, утверждают:

- о небольшой теплопроводности;

- о легкости самих блоков;

- об оптимальном размере для быстрого завершения ремонтно-строительных работ;

- о широком размерном ряде, что позволяет использовать различные блоки для разных видов стен;

Характеристики газосиликатных блоков.

О практически идеальной получаемой поверхности, что не требует больших финансовых затрат на оштукатуривание и выравнивание стеновых поверхностей.

О том, какие достоинства позволяют успешно возводить стены из газосиликатных блоков, можно говорить долго, но именно основные из них делают кладку с их применением легкодоступной и для непрофессионалов.

В условиях кризиса актуальность приобрело строительство дома из кирпича, выполненного из газосиликата.