Пенобетон своими руками можно сделать, зная технологию изготовления. Себестоимость этого материала низкая, а качества соответствуют всем требованиям. Пенобетон обладает многочисленными преимуществами, в том числе устойчивостью к нагреву и открытому пламени, низкими показателями усадки, водопоглощения, устойчивостью к теплопотерям, агрессивным воздействиям. В отличие от многих современных строительных материалов пеноблоки можно сделать самостоятельно, определившись с пропорциями и характеристиками будущей смеси. Именно от состава и соблюдения технологии во многом будет зависеть прочность материала. Для работы потребуется недорогое оборудование. Обязательно придется приобрести смеситель для бетона, позволяющий сделать смесь высокого качества.

Газобетон требует использования специального автоклава, что делает его замешивание своими руками нецелесообразным и дорогим. Пенобетон такого недостатка не имеет, так как затвердевание смеси происходит в естественных условиях и не требует дорогих устройств. Для производства блоков можно использовать заводские готовые формы. Их продают в строительных магазинах, при желании формы можно собрать самостоятельно из фанеры или металлических листов.

Для работы потребуется следующее оборудование:

- формы, предназначенные для отливки блоков (все зависит от назначения материала и требуемого размера);

- смеситель для раствора (вручную делать такие строительные смеси нельзя);

- пеногенератор для пенобетона своими руками или уже готовый (можно приобрести в специализированных магазинах);

- компрессор, рассчитанный на работу с переменным напряжением в 220 В, давлением в 6 атм.

Планируя делать блоки из пенобетона, следует позаботиться о помещении, где будут производиться работы, сохнуть отливки. Место должно быть просторным, свободным от лишних предметов и строительного мусора, пыли. Необходим источник электроэнергии для работы оборудования.

Особенности конструкции

Не секрет, что изготовленный пенобетон разных категорий широко применяется в современном строительстве. Популярность этих стройматериалов вполне логична, так как они имеют большой набор преимуществ, что почти не влияет на их цену. Чтобы понять особенность конструкции изготовленного своими руками пеногенератора для пеноблоков, необходимо досконально изучить основные составляющие и параметры стройматериала, который нужно получить в результате. В этом случае рассматривается пенобетон, который делается из такого набора основных составляющих:

- цемент;

- пенообразовательный состав;

- вода;

- песок.

Необходимо подчеркнуть, что самостоятельное изготовление пеноблоков — обоснованный процесс в материальном плане.

Стоимость этого стройматериала гораздо ниже, нежели у его аналогов, которые представлены на рынке строительных материалов. Это обусловлено тем, что технология производства промышленных аналогов пенобетона значительно сложнее.

Если затрагивать материальный аспект, самые большие затраты отмечаются только во время приобретения цемента. Остальные компоненты в общей сумме выходят не выше стоимости требуемого объема бетона.

Принцип работы оборудования

На сегодняшний день инженеры постарались создать максимально простые и доступные чертежи пеногенератора для пенобетона своими руками. Чтобы изготовить надежное и качественное оборудование, необходимо понимать принцип, по которому это устройство работает. C помощью этого оборудования и производится изготовление пены, которая составляет основу пенобетона. Промышленное устройство традиционно имеет три разных модуля, обеспечивающие отлаженную работу всей конструкции и выполнение ее главной функции, а именно:

- контрольный элемент, с помощью которого можно обеспечить автоматическое дозирование продукта;

- модули, производящие пену, а также транспортирующие ее. С их помощью можно обеспечить возможность получения пены.

В пеногенераторе находится предварительно подготовленный цементный раствор, который под действием заданного давления, смешиваясь с воздухом, преобразуется в пенобетон.

Как показала практика, это устройство является не только недорогим, но и производительным. Таким образом вполне можно сделать пенообразователь для пенобетона своими руками, который способен производить приблизительно 500 л материала за одну минуту.

Назначение установок для поризации ячеистых бетонов

- Установки для поризации бетонов выполняют свою прямую функцию – генерируют воздушную фазу в смеси до получения однородности всей массы.

- Установка для поризации бетонов должна соответствовать следующим требованиям и обеспечивать:

- Бесперебойный подвод пенной массы непосредственно во все типы смесительных частей системы.

- Желательно, чтобы устройство было адаптировано под все типы как отечественных, так и зарубежных пенообразователей.

- Устройство должно прорабатывать объем пены со средней скоростью не менее 300–500 л/мин. или около 6–9 л/сек.

- Производительность оборудования должна определяться и строго соответствовать требуемым мощностям производства желательно выбирать устройства с запасом по производительности. К примеру, на 1 м3 материала пенобетона с характеристиками плотности около 800–900 кг/куб. м. потребуется в среднем около 400–500 л/пенной массы.

Среднее время получения такого объема пены начинается от 1–5 мин. и зависит от мощности пеногенератора. Объем пенообразователя требуемого для получения 500 л/пены около 20 л. Исходя из средних показателей расчета, подбирается соответствующий тип пеногенератора.

Разновидности и популярные агрегаты

Строительный рынок предлагает несколько типов пеногенераторов: реверсивные (циклические) и безреверсивные (непрерывного действия).

Последний вид пеногенераторов для производства пенобетона дает возможность оператору обеспечивать регулярную транспортировку изготовленного пенного состава в пенобетоносмеситель. В отличие от этого типа, оператору реверсивного оборудования нужно самостоятельно, перед любым новым пуском, добавлять пенообразующий состав в ресивер и производить большое количество манипуляций с подачей воздуха и вентилями подачи. Пеногенерирующие модели безреверсивного вида дают возможность снизить как затраты требуемых составляющих, которые применяются в процессе, так и рабочее время.

Сегодня большинство как зарубежных, так и российских изготовителей предлагают различные устройства для генерации пены. Из отечественных изготовителей необходимо выделить «Фомм-ПГМ» и «Санни-ПГ 150», которые представлены компанией из Санкт-Петербурга «Строй-Бетон», ВМ-ПГ6000, которую предлагает кировский ООО «Строительные Технологии», а также оборудование ПГ-АВ, изготавливаемое из Перми.

Подробней нужно остановиться на «Фомм-ПГМ», так как это оборудование известно как в нашей стране, так и за ее пределами.

Оборудование великолепно себя показало во время работы. Автоматизированная, надежная, работающая с любыми разновидностями пенообразователей и легко регулируемая установка производит пятьсот литров пены в минуту. Как и многие безреверсивные модели, «Фомм-ПГМ» состоит из таких модулей:

- дозирующий цифровой автоматический модуль, за счет которого можно изготовить требуемый объем пенного состава предварительно заданного качества, с помощью нажатия только одной клавиши — «Пуск». Это дает возможность избежать влияния человеческого фактора на качественный состав пены;

- преобразующий модуль, где с помощью трубки и получается пенная смесь;

- модуль подачи состава, который сам подает из любого резервуара сделанный оператором раствор из пенообразователя. Из-за установленного модуля устройство является полуавтоматическим.

Изготовление пенобетона с использованием пеногенератора «Фомм-ПГМ» быстрое и экономически выгодное. Важным преимуществом считается возможность работать одновременно с бетономешалкой, растворным узлом или штукатурной станцией.

Масса устройства составляет 65 кг, а размеры — 1350х750х850мм. Диапазон плотности можно варьировать в пределах 25−250 гр./л, а воздушное давление — 6 Атм. Потребляет это оборудование только 3 КВт/ч. Для обслуживания требуется один оператор.

Компоненты и пропорции

Прочные блоки из пенобетона требуют точных пропорций и соблюдения технологии производства. Несоблюдение правил приведет к тому, что качество материала будет крайне низким, пенобетон потеряет в прочности. Для изготовления следует правильно рассчитать пропорции и подобрать компоненты.

Для замешивания потребуются:

- цемент (подходящей марки, соответствующей целям изготовления пенобетона);

- просеянный мытый песок (без включений глины и прочих посторонних примесей);

- чистая питьевая вода (техническая не подходит);

- пенообразователь.

Чтобы сделать качественный материал, необходимо правильно рассчитать количество компонентов. Их пропорция подбирается с учетом марки. Например, для куба бетона марки D400 потребуется:

- чистая вода (в холодную погоду ее следует немного подогреть) — 160 л;

- пенообразователь для пенобетона — 850 г;

- мытый (обязательно сухой) песок — 120 кг;

- цемент требуемой марки (определяется в зависимости от назначения) — 300 кг.

Для строительства дома потребуется пенобетон марки D600-1000. Такой состав в домашних условиях подходит для строительства небольшого коттеджа в регионе со слабой сейсмической активностью. Для изготовления кубометра смеси необходимо взять:

- воды — 180 л;

- пенообразователя — 1100 г;

- песка — 210 кг;

- цемента — 330 кг.

Оптимальным вариантом, чтобы сделать пенобетонный состав в домашних условиях для строительства небольшого дачного дома, является следующий (из расчета на кубометр готового бетона):

- вода — 230 л;

- пенообразователь — 1100 г;

- сухой песок — 340 кг;

- цемент — 400 кг.

Сборка своими руками

Перед тем как приступать к изготовлению устройства, нужно вначале подготовить схему сборки будущего агрегата.

Схема устройства включает вентили для регулировки, задающие необходимую плотность при изготовлении пены, а также запорные механизмы, которые во время необходимости смогут перекрыть всю систему.

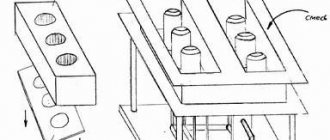

На схему нужно нанести составляющие устройства:

- шайбу-жиклер либо сопло;

- камеру смешивания;

- пенопатрон;

- участки подачи и выхода пены.

Камера смешивания — это основная составляющая устройства. В нее будет поступать предварительно подготовленная смесь. В камере состав тщательно смешивается и под действием заданного давления поступает через усеченную шайбу-жиклер. Во время входа в систему состав под давлением сжимается, а во время выхода из устройства начинает расширяться. При расширении раствора скорость его транспортировки повышается. При выходе из шайбы жиклера цементный состав попадает в пенопатрон, в котором и преобразуется в пенистое вещество.

Если агрегат нужно будет эксплуатировать временно, а его повышенная производительность не является важным параметром, можно вместо шайбы-жиклера установить сопло Лаваля.

Для сборки устройства будут необходимы:

- шланги;

- металлические листы;

- сварочный аппарат;

- труба;

- регулируемые и запорные вентили;

- компрессор;

- погружной насос.

Для начала нужно выполнить сборку резервуара, где в необходимом объеме будут подаваться воздух и цементная смесь.

Для емкости этого назначения великолепно подходит любая железная тара, имеющая цилиндрическую форму. Чтобы организовать постоянную подачу раствора в устройство, необходимо установить шланг и насос. Второй шланг требуется для подачи в конструкцию сжатого воздуха. С помощью специального вентиля можно регулировать давление внутри устройства.

Сопло Лаваля отдельно устанавливается в корпус устройства. В конструкции также следует установить канал, который на определенных участках начнет сжиматься и расширяться. Пенопатрон — это замыкающая часть системы, но его установка — самая важная часть в конструкции. Это объясняется тем, что пенообразование проходит именно в этом месте. Чтобы в пенопатроне получалась пена, его нужно наполнить обычными предметами для мытья посуды — сеточками или ежиками.

Важные нюансы

Нет способов изготовления любого оборудования, которые бы не подразумевали наличия некоторых нюансов. Из-за особенностей строительной промышленности сборка своими руками устройств для изготовления стройматериалов имеет особую специфику. Специалисты выделяют такие требования:

- размер центрального отверстия — 10 мм;

- соотношение 3:1 подходит для пропорциональных размеров глубины сопла и диаметра на выходе из него;

- глубина сопла и его входной диаметр должны быть не больше 30 мм и находиться в соотношении 1:1.

Чтобы изготовить пенопатрон, необходимо подобрать проволочную, а не спиралевидную сетку Лучше всего отдавать предпочтение сеткам, сделанным из нержавейки. Их, как и фильтр выхода пены из устройства, можно приобрести в магазине.

Корпус пенопатрона необходимо наполнить сетками, а на выходе закрепить ершик. Ершик можно и не ставить, но в этом случае не получится избежать разбрызгивания пены на выходе из сопла. Изготовление пеногенератора с условием предварительной подготовки не составит больших сложностей, а полученное устройство качественно прослужит в течение продолжительного времени.

Рецепт приготовления пенообразователя

Раствор можно хранить 4 недели.

Как правило, в строймаркетах пенообразователи реализуются в большом количестве. Но бывают случаи, особенно при частном мелкомасштабном строительстве, когда концентрата для пенобетона нужно совсем немного. Здесь строители могут попробовать приготовить пенообразователь своими руками.

В состав раствора должны входить:

- канифоль из сосны;

- каустическая сода;

- столярный костный клей.

Из одного килограмма канифоли, смешанной с клеем, получается около 500 литров пены. Если придерживаться всех правил изготовления, можно добиться однородности материала, поры которого будут не более 0,4 мм шириной. Приготовление средства длится около двух часов. Температура состава, при которой можно с ним работать, допустима от 5 до 30 градусов по Цельсию. Максимально допустимые сроки хранения раствора – 4 недели.

Вернуться к оглавлению