Этапы застывания смеси

Этот процесс нельзя сводить к примитивному испарению влаги, застывание представляет собой ступенчатую химическую реакцию. Вода служит лишь стимулирующим фактором, благодаря которому компоненты вступают во взаимодействие, данная стадия называется гидратацией. Смесь преодолевает три этапа – схватывание, затвердевание, набор прочности.

Схватывание

После соединения с водой раствор довольно быстро лишается пластичности и текучести, поэтому все, что связано с размешиванием, заливкой и первоначальной обработкой, должно быть выполнено в сжатые сроки. Работу облегчит соблюдение нескольких рекомендаций:

- преждевременное схватывание испортит всю партию материала, и чтобы его избежать, лучше готовить смесь непосредственно на объекте. Транспортировка возможна лишь в бетономешалке;

- для предотвращения преждевременного высыхания заливку, уплотнение, разравнивание выполняют без перерывов и с максимальной скоростью;

- важно избегать наслоений смеси, в этих зонах впоследствии возникнут мостики холода.

Важно избегать наслоений смеси

Последнее обстоятельство может вызвать промерзание материала при низких температурах.

Затвердевание

Происходит кристаллизация смеси, масса обретает прочность. Здесь на то, сколько времени сохнет бетон, оказывает влияние важный фактор – при какой температуре осуществляются все манипуляции.

Набор прочности

Эта стадия длится, в среднем, месяц, если окружающая температура держится не ниже 20°С. Также важно, чтобы влажность воздуха была приближена к 70%.

Сколько сохнет кирпичная стена?

Традиционно люди продолжают предпочитать кирпичный дом любому другому. Окончательно просыхает кирпичная стена за месяц, как и кирпичная кладка в отопительной печи. Большинство строителей для шпатлевания и прокладки проводки выжидают 3—4 дня и приступают к работе. В экстренных случаях, штукатурят и шпаклюют сразу после укладки, но прочность построенной таким образом стены снижается в несколько раз.

Судя по всему, граждане России никакому строительному материалу не доверяют так, как кирпичу. Невзирая на бурное развитие отрасли строительства, в том числе и в плане появления новых материалов и технологий, кирпичные дома воспринимаются как самые надежные и предпочтительные.

Большая часть людей, планирующих строительство собственного дома, намеревается использовать кирпич. Если речь идет о приобретении готового дома, то большинство так же предпочитает купить коттедж из кирпича, а не из другого материала. Строительные компании, конечно, ориентируются на запросы населения, поэтому в Уфе имеется масса предложений в сегменте кирпичных домов. Как пример, компания Имидж Строй, которая выполняет строительство индивидуальных домов из кирпича.

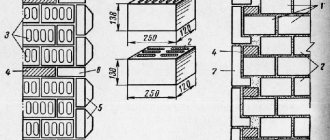

Если же вы решили строиться самостоятельно, то, вероятно, уже знаете, что кирпичная кладка представляет собой довольно сложную конструкцию. При возведении кирпичных стен возникает масса тонкостей и нюансов, каждая из которых может повлиять на итоговые свойства всего дома.

Полимеризация бетона

Твердение бетона выполняется за счет гидратации — особой химической реакции, возникающей между вяжущими компонентами и водой. Процесс предназначается для преобразования базового сырья (цементно-песчаной смеси со щебнем и песком) в гидросиликат кальция. По завершении периода затвердевания создается монолитная основа с повышенными прочностными свойствами.

- Марка цементной смеси.

- Пропорции и соотношение компонентов в растворе.

- Показатели атмосферной влажности.

- Технология производства.

- Окружающий температурный режим.

- Толщина и плотность заливки бетона.

- Соблюдение правил ухода за раствором в процессе затвердевания.

- Схватывание.

- Набор заявленной прочности.

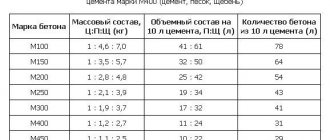

Определяя, сколько сохнет бетон, важно учитывать марку цемента, который использовался при замешивании смеси. Наибольшей надежностью характеризуется модель М500, а минимальной прочностью — М100.

Еще время застывания бетона определяется пропорциями компонентов и наличием различных наполнителей в составе. Чем больше в растворе будет присутствовать песка или гравия, тем быстрее из него выйдет лишняя жидкость. Если использовать большое количество керамзита и шлака, вода начнет испаряться медленнее.

Чтобы сохранить влагу в составе смеси, ее нужно укрыть гидроизолирующей пленкой. Это может быть полиэтилен или битумная мастика. Задача подобных материалов заключается в усилении гидратации и защите раствора от быстрой потери жидкости.

Также такой эффект достигается путем периодического смачивания раствора водой. Ее наносят с помощью распыления или обрызгивания.

Схватывание

Схватывание бетона является первой стадией его полимеризации и занимает не больше 1-2,5 часов. Точный интервал определяется температурными условиями, при которых выполняются работы:

- Если окружающая температура составляет 20°С, химическая реакция будет запущена через 100-120 минут после заливки смеси в опалубку. Потом состав будет сохнуть еще час.

- При температурном режиме 1… 19°С схватывание будет происходить через 3-5 часов.

- При нулевой температуре реакция начинается через 7-10 часов после затворения. При этом продолжительность высыхания составит 16-20 часов.

Если на стройплощадке будет отрицательная температура, составляющие смеси перестанут вступать в процесс гидратации с водой, а смесь не сможет засохнуть. Она будет держаться в инертном состоянии до повышения температурных отметок выше 0°С. Чтобы избавиться от подобного явления, можно добавить к составу бетона специальные наполнители, которые ускоряют гидратацию, или возвести утепленную опалубку.

Если на улице достаточно жарко (выше 30°С), время схватывания бетона сократится, но качество конечной продукции снизится. Связано это с быстрым испарением влаги и ухудшением прочностных свойств бетонных изделий.

В жаркий период в смесь вносят специальные наполнители, которые увеличивают время твердения бетона.

- Кислота НТФ.

- Сахарная кормовая патока.

- Глюконат натрия.

- Комплексные составы.

- Другие добавки.

Сколько времени сохнет бетон и за какое время схватывается, зависит от массы факторов. Под гидратацией подразумевается процесс преобразования исходного сырья в гидрат кальция, т.е. цементная основа начинает минерализоваться и становится монолитной.

Срок твердения

После схватывания начинается процесс затвердевания бетона. Он заключается в возникновении химической реакции между цементными гранулами и жидкостью из раствора. Лучшие показатели гидратации замечаются при влажности воздуха 75% и при температуре 15…20°С.

Предлагаем ознакомиться Какой пропиткой обработать баню внутри

Если показатели температуры держатся на уровне ниже 10°С, понадобится введение в состав специальных антиморозных компонентов. В противном случае бетон не получит проектную прочность.

Сколько сохнет стяжка пола: цементный раствор и другие виды

Сколько сохнет стяжка пола? Такой вопрос волнует каждого, кто сталкивается с этим видом работ при отделке помещения, ведь именно от правильного определения временного промежутка зависит очень многое. Если укладывать облицовочные материалы слишком рано, на влажную основу, то могут возникнуть многочисленные проблемы, а слишком долгий срок ожидания может надолго остановить все последующие мероприятия.

Разделение стяжек по консистенции

На время высыхания оказывает влияние множество факторов. В первую очередь это метод укладки и консистенция используемого состава. Принято выделять три основных вида стяжки:

- Сухая. Представляет собой смесь компонентов, которые не разбавляются водой. Именно из-за этого такой вариант считается самым быстрым, ведь время на просыхание не требуется.

Сухой способ предусматривает использование в качестве наполнителя сыпучих материалов типа керамзита - Мокрая. Состоит из раствора цемента с добавлением песка и других компонентов. Она разбавляется большим количеством воды и приобретает жидкую консистенцию. Минимальный промежуток времени на высыхание такого настила составляет 12–14 дней.

Традиционный бетон и цементно-песчаные растворы с большим количеством влаги в составе являются разновидностями мокрой стяжки - Полусухая. Является промежуточным звеном между вышеперечисленными видами. Она содержит минимальное количество воды, объем которой рассчитывается из потребности цемента. На просыхание такой стяжки уходит 6–7 дней.

Полусухой способ обустройства монолита требует применения специальных технических средств, но качество на финише стоит затрат - Самой быстровысыхающей считается гипсовая стяжка, она высыхает за 6–8 дней.

- На вопрос о том, сколько сохнет цементная стяжка, невозможно ответить однозначно. Цементные смеси бывают разной консистенции, поэтому временной промежуток сильно варьируется.

- Пескобетон отличается от раствора на основе цемента меньшим содержанием воды, что способствует сокращению времени полного высыхания на несколько суток.

Естественно, процесс зависит от многочисленных нюансов, поэтому следует проводить комплексную оценку всех показателей.

Разновидности материала для стяжки

Действительно, большое влияние оказывают материалы для создания черновой основы. Существуют следующие варианты:

На заметку! Большое значение имеет выбор облицовочного декоративного материла. Например, для ламината без подложки оптимальная влажность основы не должна превышать 5%. Но если использовать негигроскопичную проложку, то дожидаться окончательного высыхания нет необходимости, укладку начинают через 4–5 дней.

Монтаж финишного покрытия на сырую стяжку приводит к плачевным результатам Параметры, влияющие на время высыхания

При определении времени высыхания стяжки необходимо учитывать:

Радикальные ускоренные способы сушки стяжки в большинстве случаев приводят к порче настила

Таким образом, непосредственное влияние на время высыхания оказывают многочисленные параметры.

Цементные смеси

Цементный раствор считается наиболее традиционным для создания чернового покрытия. Но именно мокрые смеси требуют больше всего времени, ведь в их составе содержится большое количество воды.

Необходимо учитывать, что многие ошибочно оценивают процесс высыхания по внешнему виду нанесенного покрытия. Действительно, первоначальное схватывание происходит сверху, но именно внутри сохраняется основная влага, поэтому большое внимание следует уделять толщине настила.

При толщине до 50 мм полное просушивание наступает только через 3–4 недели. Но это не означает, что дальнейшие работы откладываются на столь долгий срок.

Увеличение толщины на 0,5 мм прибавляет ко времени от 3 до 5 дней. Часто заливку выполняют в несколько слоев, это существенно увеличивает срок высыхания. Так, на покрытие, залитое двумя слоями по 25 мм, потребуется около 9 недель. Если проводить сравнение с полусухими смесями, то указанное время уменьшается в 2–2,5 раза.

Окончательный набор прочности цементных смесей зависит не только от времени, но и от температуры воздуха

Важно! Уменьшать показатели количества воды в цементной смеси нельзя, иначе состав не приобретет свои характеристики.

На конечный результат большое влияние оказывает микроклимат конкретного помещения. Этот параметр очень важен именно для мокрой стяжки на основе цемента. Оптимальная температура на протяжении всего процесса высыхания должна составлять 22–25 градусов, более низкий показатель увеличит необходимое время. Влажность воздуха должна быть в пределах 65%.

Ввиду того что эти показатели не всегда возможно контролировать, поверхность укрывают полиэтиленовой пленкой, которая также предотвращает появление трещин.

Современные быстросохнущие смеси

Действительно, такие материалы способствуют более быстрому затвердеванию покрытия, у цементных растворов это происходит значительно дольше.

На скорость высыхания влияют специальные добавки, входящие в состав таких смесей:

- ускоритель позволяет уменьшить количество жидкости, которое необходимо добавлять в раствор;

- преобразователь выполняет функцию дренажа, быстрее удаляет воду из внутреннего слоя;

- разжижитель увеличивает пластичность раствора.

Специальные быстросохнущие смеси для выравнивания полов на порядок качественней традиционного бетона, но они значительно дороже

Но даже быстросохнущие смеси нуждаются в обязательной проверке перед укладкой декоративного покрытия. Для этой процедуры существуют специальные приборы, но приобретать их для одноразового использования нет смысла, поэтому можно воспользоваться простым методом. На поверхность, которая на вид уже достаточно просохла, укладывают обыкновенную салфетку, прижимают небольшим грузом и накрывают слоем полиэтилена. Это делается на ночь, если утром следующего дня салфетка окажется влажной, то необходимо выждать дополнительное время.

Источник

xn——-63dzc0djjcep6ac8s.xn--p1ai

Факторы воздействия

Чтобы способствовать высыханию цемента и избегать различных неприятностей, можно выделить несколько факторов, которые следует соблюдать:

- защищать бетон от прямого воздействия солнечных лучей;

- если цемент резко теряет влагу, могут образоваться трещины, чтобы этого избежать, бетон необходимо периодически увлажнять;

- в случае непредвиденного похолодания, залитый бетон нужно подогревать, сделать это можно с помощью специальных тепляков, пара, электричества и др.;

- специальные бессолевые и солевые препараты, продающиеся в строительных магазинах, оказывают влияние на время высыхания цемента — значительно его сокращают;

- более дорогие марки бетона застывают быстрее, чем дешевые.

Иногда случается так, что процесс высыхания надо наоборот замедлить, если например, он уже приготовлен, а до места строительных работ не доставлен. В таком случае пользуются специальными поверхностно-активными веществами.

Количество ПАВ, которое можно использовать напрямую зависит от изначальных пропорций компонентов бетона. Теперь вы знаете, сколько времени сохнет цемент и как можно влиять на данный процесс. Данная информация поможет безошибочно рассчитать общее время строительных работ.

В данном аспекте имеют значение сезонность, состав раствора, присутствие вспомогательных добавок, уровень прочности материала.

Если заливка производится на улице, и температура воздуха не превышает 5°С, бетон будет набирать прочность в 2 раза дольше, чем при 20°С. Если столбик термометра опустится ниже нуля, смесь уплотнится за счет замерзания воды, но не сможет достигнуть нужного уровня целостности. Также сроки затвердевания зависят от того, в каких пропорциях были использованы вода, гравийный или щебневый наполнитель, цемент, песок.

В раствор могут быть введены климатические, технологические и защитные добавки. К числу первых можно отнести химические компоненты, помогающие массе получить достаточную твердость в слишком жарких или холодных условиях. Защитные добавки усиливают устойчивость материала к агрессивному воздействию окружающие среды, здесь ярким примером служит морская соль.

Технологические присадки применяют в тех случаях, когда планируется подвергнуть смесь длительной транспортировке: в таких условиях ожидается существенное замедление процесса загустения раствора. Также они актуальны, если необходимо ускорить строительные работы, добиться более быстрого высыхания без потери качества и несущей способности.

Факторы, касающиеся прочности бетона, непременно сказываются на скорости формирования конструкций из него:

- цемент и вода, используемые в определенных пропорциях, сказываются на скорости химической реакции. Если жидкости слишком много, обильно возникнут поры, что негативно скажется на качестве изделия;

- чем более крупный наполнитель присутствует в массе, тем прочнее она становится при высыхании.

Сколько сохнет бетон зависит от крутости наполнителя

С течением времени и по мере высыхания возрастают характеристики прочности продукции, остановку этого прогресса вызывает падение температуры ниже нуля.

Чтобы узнать, сколько сохнет бетон, необходимо учитывать ряд условий, оказывающих воздействие на скорость твердения бетона.

Сезонность

Ключевыми факторами, определяющими, сколько по времени застывает бетон, являются среда и период года, когда производятся строительные работы. В эту группу относят показатели уличной температуры и влажности воздуха.

Если летом состав может затвердеть за несколько суток, то в холодный период отвердение займет больше месяца. Специфика набора прочности при благоприятных условиях твердения бетона выглядит следующим образом:

- 1-3 сутки — не больше 30% марочной прочности.

- 7-14 — 60-80%.

- 28 — 100%.

Если вы желаете сделать раствор для фундамента быстрозастывающим, в его состав нужно ввести особые добавки.

Трамбовка

Еще большое влияние на время высыхания бетона оказывает трамбовка. Чем качественнее проведена эта процедура, тем лучше будет реакция воды с вяжущими компонентами. При промышленном производстве бетонных растворов применяется вибрационное оборудование, но дома можно обойтись штыкованием.

Плотная стяжка плохо переносит резку и сверление после трамбовки, поэтому для проведения таких работ необходимо задействовать алмазные буры. Простой наконечник будет быстро выведен из строя.

Состав

Как долго может длиться процесс твердения бетона, зависит и от его состава. Так, если в нем присутствует большое количество пористых добавок, таких как шлак и керамзит, вода будет долго задерживаться в растворе. Если в смеси содержатся песок или гравий, жидкость быстрее выйдет наружу.

Предлагаем ознакомиться Как прикрепить кабель канал к бетонной стене

Для снижения интенсивности испарения влаги и повышения прочностных показателей состава его разбавляют дополнительными компонентами. Это может быть бетонит или мыльный состав. Введение подобных добавок повышает общую стоимость работ, но предотвращает проблему раннего пересыхания раствора.

Как выбрать качественную глину

Шамотную глину под названием «Каолин» и готовые смеси продают в строительных магазинах. Хорошие отзывы есть и о российских, и о зарубежных производителях этого жаропрочного материала. Лучшим считается шамот, произведенный на предприятиях Западной Европы.

При выборе материалов обращают внимание на год выпуска продукции и ее качество. Качественная смесь и глина не содержат частиц, превышающих размер фракции, указанной на упаковке.

В смеси для приготовления раствора не должно быть щебня или песка размером более 2,5 мм.

Литера «У» на пакете говорит о том, что шамот сделан из вторичного, утилизированного материала. Литера «Ш» говорить о том, что материал не подвергался вторичной переработке, он лучше подходит для кладки топки.

Стройматериалы хранятся на специально оборудованных складах. Если шамот хранится в сухом помещении, в герметичных мешках, при температуре от плюс 40 до минус 40 градусов, то срок годности смесей и глин не ограничен. Длительное хранение (более трех лет) в условиях повышенной влажности приведет к ухудшению свойств материала из-за насыщения влагой.

Уход за бетоном после заливки

Любая бетонная смесь требует правильного ухода после заливки. В первую очередь необходимо обеспечить подходящие условия для нормальной химической реакции между водой и вяжущими компонентами. При соблюдении базовых правил раствор становится прочным и твердым. Специфика ухода напрямую зависит от времени года, когда выполнялась укладка.

Специалисты не рекомендуют проводить строительные работы в жару, поэтому лучше приступить к ним утром или вечером, после заката. Если заливка выполняется днем, необходимо обеспечить хорошую защиту от ультрафиолета, накрыв слой рубероидом, листами шифера или другим укрывным материалом.

Последующий уход заключается в защите поверхности от размытия и появления отверстий. Выполняя самостоятельное замешивание, необходимо придерживаться требований СНиП и не допускать больших пауз между мероприятиями. В летний период смеси сохнут достаточно быстро, поэтому любые простои противопоказаны.

В жаркое время смесь нужно регулярно смачивать водой и придерживаться технологических норм, препятствующих испарению жидкости.

Если температура на улице составляет больше 15°С, в состав нужно вводить воду через каждые 10-12 часов. В ветреную погоду — через 2-3 часа.

Особые сложности в уходе за залитой основой отсутствуют. Главное — поддерживать оптимальную влажность и температуру на этапе схватывания и твердения смеси.

Очередность работ при отделке дома – после чего делать стяжку, после чего делать шпаклевку

Отделка является заключительным этапом в строительстве нового дома, а также ключевым элементом работ во время ремонта. В случае строительства – это момент, когда интерьер начинает приобретать свои окончательные формы. При этом очередность работ при отделке дома не зависит от погоды. Этот этап определяет конечный результат, соблюдение всех правил имеет решающее значение, поэтому правильно соблюдать последовательность работ при отделке дома крайне важно. Отделочные работы начинают после исполнения всех установок.

После чего ставить окна?

Установка окон – это заключительный этап строительства дома. Когда стены и крыша готовы, наступает момент, после чего устанавливать пластиковые окна можно считать одним из последних штрихов перед отделкой. Это завершающий этап. Когда окна уже установлены, мы можем переходить к отделке дома.

После чего делать стяжку?

Начинаем отделку дома с реализации стяжки во всех помещениях. Уже через несколько дней после разлива, по полам можно будет начинать ходить, но прежде чем вы сможете укладывать на них напольное покрытие должно пройти примерно шесть недель, чтобы стяжка как следует высохла. Это особенно важно при укладке деревянного пола, например, паркета, который требует соответствующей влажности и соблюдения очередности работ.

После чего делать шпаклевку и штукатурку?

После выполнения стяжки вы можете начать штукатурить потолки и стены. Для штукатурки также потребуется время сушки, после чего можно делать шпаклевку, укладывать плитку, красить стены. Время сушки штукатурки зависит от ее типа и толщины и колеблется от двух до четырех недель.

Температура сушки стяжки и штукатурки

В период, когда в доме сохнут полы после стяжки и штукатурка следует обратить особое внимание на надлежащую температуру и вентиляцию. Если сохнет штукатурка при минусовой температуре, это будет удлинять время, необходимое для сушки, а в крайних случаях может негативно повлиять на прочность и структуру штукатурки. Слишком высокая температура приводит к чрезвычайно быстрому высыханию, что приводит к растрескиванию штукатурки из-за быстрой усадки. Оптимально сохнет штукатурка при какой температуре? Стоит постараться поддерживать температуру в диапазоне от 10 до 20 °С.

Если мы штукатурим стены зимой в отапливаемом здании при помощи радиаторов, то поддерживать необходимую температуру не представляет никаких проблем. В то же время требует гораздо больше внимания и больше контроля сушка при помощи электрических и дизельных обогревателей. На этом этапе, вы должны также обеспечить надлежащую вентиляцию, оставив окна на режиме проветривания. Проветривание надо проводить регулярно. Это позволит выводить на улицу влагу, которая выделяется во время сушки штукатурки.

После чего ставить двери?

Если вы планируете монтировать двери, то стоит это делать только после полного высыхания штукатурки. В зависимости от скорости сушки надо подождать неделю или две, чтобы влага от стен не вызвала отсыревание и разбухание деревянных рам. Стоит дождаться, когда штукатурка полностью высохнет, после чего устанавливать межкомнатные двери. Встраивая двери, мы должны следить за тем, чтобы высота их установки соответствовала конечному уровню пола в комнате, с напольным покрытием.

После установки двери вы должны проверить правильность ее монтажа и надежность. Когда все в порядке, вы можете снять двери, чтобы они не мешали при укладке полов и не были испачканы краской от покраски стен.

После чего ставить подоконники?

В это время вы можете также сделать установку подоконников. Установку деревянных подоконников следует проводить после того, как высохнет штукатурка, чтобы избежать набухания подоконника из-за поглощения влаги из штукатурки.

После чего стелить пол и класть ламинат?

После завершения работ, связанных с выполнением штукатурки и стяжкой пола, приходит время для укладки полов. Если мы стелим деревянный пол, то надо проверить влажность стяжки с помощью специального аппарата или электронного гигрометра. Древесина является очень требовательным материалом, когда дело доходит до влаги. Это происходит потому, что она хорошо поглощает влагу, что может привести к деформации досок и паркета и образованию трещин.

Хорошей практикой является размещение паркета или досок в помещении, в котором они будут постелены на две – три недели, прежде чем начинается работа по укладке пола. Это позволит выровнять влажность древесины с влажностью окружающей среды, в которой будет укладываться пол, что скажется положительно на конечный результат. Эта процедура увеличит время, необходимое для завершения работ, но имейте в виду, что древесина является материалом очень требовательным, но в то же время благодарным.

Аналогично стоит дождаться полного высыхания пола и стен для других напольных работ, после чего класть ламинат. Правильно и тщательно выполненные паркетные работы и другие работы по укладке пола позволят долго наслаждаться и восхищаться видом прекрасного покрытия.

Покраска стен, после чего красить потолок

Следующим шагом является первая покраска стен, после чего можно красить потолок. Для этого вы должны защитить дверные рамы, окна и пол, используя клейкую ленту и пленку. В случае деревянных полов первая покраска может быть сделана до укладки пола. Другой слой краски будет применяться только после шлифовки, лакировки и полировки пола. Этот порядок является необходимым, поскольку укладка паркета достаточно пыльная работа, которая сопровождается большой запыленностью. После первой покраски стен также можно установить плинтусы и, возможно, выполнить отделку цоколей из плитки.

После чего можно укладывать кафель, керамическую плитку?

Гораздо меньше забот, чем с паркетом, будет с керамической плиткой. Свойства керамической плитки для пола позволяют укладывать ее на стяжку и после двух недель от момента ее проведения. Аналогичный срок для укладки кафеля на штукатурку стены. В случае деревянных панелей лучше подождать немного дольше, около двух-трех недель от завершения штукатурных работ. Панели, расположенные на слишком влажном полу, могут набухать и препятствовать прохождению влаги, что может привести к образованию плесени и грибков.

Статья по теме: Как прикрепить полку к гипсокартонной стене

Повторное окрашивание стен

Второй слой краски на стены наносится после завершения работ, связанных с укладкой и отделкой полов и дверей в сборе. Если вы хотите оклеить стены обоями, то на этом этапе также можно приступить к поклейке обоев. Перед началом работы надо тщательно очистить и пропылесосить комнату, чтобы избежать накопления пыли на свежей краске, после чего клеить обои или красить на чистовую стены. Третий слой наносится после высыхания второго. Теперь остается установить розетки и выключатели.

Отделка кухни, когда укладывать плитку на стены кухни

В случае отделки кухни следует помнить две маленькие вещи, которые помогут вам легко работать:

- Прежде всего, сборку мебели можно начать после первой покраски стен, так чтобы любые ссадины и грязь на стенах, без которых не обойдется установка кухонной мебели, могли быть покрыты двумя слоями краски.

- Если стену мы планируем отделать керамической плиткой, то стоит ее приклеить до монтажа столешницы и всей мебели. Между запланированным уровнем столешницы кухни и нижней кромкой плитки должен быть оставлен зазор в один сантиметр. После фиксации столешницы он будет замаскирован кухонным плинтусом, который также служит в качестве уплотнения.

Во время отделочных работ не спешите. Стены и полы должны быть должным образом высушены после штукатурки и стяжек. В противном случае будет невозможно надлежащее исполнение других слоев отделки.

Гипсокартон начнет изгибаться, на штукатурке и краске могут появиться пятна, под полом влага и плесень, а каждая доска паркета начнет жить своей собственной жизнью. Подобные эффекты могут появиться, когда мы приступаем к отделочным работам слишком рано после бетонирования стен и потолков. Это самая распространенная ошибка неопытных и нетерпеливых хозяев жилья, в результате чего появляется плесень и влага в их новом доме в самом начале его использования.

Сколько сохнет цемент, и в каком порядке следует осуществлять работы

Цемент – это самый основной и распространенный материал для строительства, использующийся в качестве вяжущего средства для приготовления бетона. Все искусственные каменные материалы изготавливаются на основе цементного раствора, содержащего такие наполнители как щебенка, гравий, песок, а также воду и прочие компоненты.

Заливка бетоном чего-либо представляет собой сложный процесс, состоящий из целого ряда действий, очередность которых ни в коем случае нельзя нарушать. Данный процесс включает в себя и изготовление раствора из предварительно отобранных ингредиентов, и осуществление уходовых действий в отношении готового объекта, когда уже началось отвердение материала.

Согласно общепринятой теории, если цементная смесь замешана в соответствии с правилами и пропорциями, уложенная в форму из опалубки она начинает потихоньку застывать, наращивая при этом прочностные показатели. Но сразу по затвердении, объект не обладает достаточной прочностью, дающей возможность продолжать строительство. От любой существенной нагрузки он может легко треснуть и разрушиться.

Во время отвердения цементной смеси, ее составляющие образуют очень крепкие соединения. Оно начинается очень быстро, постепенно сбавляя скорость, и далее может продолжаться долго, иногда занимая годы.

Но для продолжения строительных работ вполне достаточно одномесячного срока выдержки. В отдельных случаях, когда лучше лишний раз перестраховаться, этот срок увеличивают до трех месяцев.

Сроки зависят от того, где выполняются работы – под открытым небом или в отапливаемых условиях. Специалисты приводят в качестве средних показателей наиболее типичные случаи.

На улице

Примеры операций, производимых при теплой погоде:

- фундамент под компактный забор. Опалубку оставляют не дольше, чем на неделю, после ее выемки можно возводить ограждение;

- выясняя, сколько сохнет фундамент из бетона, следует учитывать марку цемента – М200 и М300 набирают прочность в течение 24-30 дней;

- используемый в промышленных отраслях М400 выдерживают не менее 84-96 дней.

При масштабном строительстве специалисты контролируют состояние смеси с помощью особых измерительных приборов.

В помещении

Если создать оптимальный температурный фон и следить за тем, чтобы не было скачков влажности, бетон обретает нужные эксплуатационные свойства в течение 23-30 дней.

В помещении бетон сохнет и приобретает нужные свойства в течении 23-30 дней

Использование шамотной глины

Если печь не нагревается более 1000°С градусов, то для ее возведения можно использовать раствор из шамотной глины. В тех ситуациях, когда этот показатель внутри топки значительно превышает границы нормы, то камеру сгорания обязательно обкладывают кирпичом, устойчивым к высоким температурам.

Кладка печи

Для этих работ следует также изготовить печной раствор в один из представленных способов:

- В специализированном строительном магазине приобрести глину для кладки печей, в составе которой есть каолин, а после сделать замес самостоятельно по инструкции.

- Добыть шамотный песок, а затем перемешать так, как описано, будет далее.

Если выбран второй вариант, тогда отправляются в место, где без труда можно добыть шамотный песок или покупают его в магазине, а также понадобится глина белого или серого цвета, устойчивая к высоким температурам.

Все компоненты берут в следующем соотношении:

- Одна часть жаростойкой глины.

- Одна часть обычной глины.

- Четыре части шамота.

В дальнейшем приготовление материала происходит так же, как готовилась бы обычная глина. Только очень важно следить за жирностью раствора, чтобы конструкция в будущем не растрескалась. Четко зная как приготовить шамотный раствор для кладки печи, можно быть уверенным, что возведенная конструкция будет крепкой.

Стадии набора прочности

Затвердевание бетона до момента набора марочной прочности занимает около 28 дней, но точно определить, сколько застывает материал, можно только на стройплощадке.

- Первая заключается в схватывании смеси, когда все ее составляющие соединяются в одно целое.

- Вторая предусматривает набор прочностных свойств и затвердевание.

Чтобы уточнить, за какое время схватывается бетон, сначала можно ориентироваться на общепринятое значение в 1 сутки с момента заливки. Точное время зависит от температурных условий. Если на улице достаточно тепло (выше 20°С), то процесс займет не больше 5 часов.

Предлагаем ознакомиться Сколько времени сохнут дрова березовые колотые

Смесь приступает к схватыванию через 2-3 часа с момента перемешивания компонентов. В осенний период это может длиться больше суток. При этом в холодное время строительные работы продолжаются.

В течение первой стадии смесь сохраняет подвижное состояние, поэтому пользователь может вносить изменения в форму будущей конструкции. Для снижения вязкости применяют механизм тиксотропии.

Следующий этап заключается в затвердевании смеси. Марочные прочностные характеристики появляются через четыре недели, но финишные свойства обретаются через пару лет. Сроки твердения бетона зависят от условий температуры и влажности.

Первые 5-6 суток с момента заливки отличаются максимальной интенсивностью застывания, поэтому за этот период материал уже имеет 30% прочности. Через 90-10 суток показатель на 20% превысит марочный.

В течение первой недели бетон нужно подвергать температурному воздействию, увлажнению, тепло- и гидроизоляции.

Особое внимание нужно уделять поддерживанию оптимальной влажности. При температурном режиме 25… 30°С бетон нагружается уже через 7 дней с момента заливки.

Интенсивность набора прочности зависит и от марки бетона. Чем ниже марка бетона, тем выше будут прочностные характеристики. Для составов под марками М15-М150 характерна критическая прочность до 50%.

Конструкции из материалов марки М200-300 обладают значением в 40% от марочной. При этом допустимый нормативами безопасный показатель составляет 50%, а приступать к строительным работам можно только после получения отметок в 72% от заданных значений.

Для оценки прочностных показателей бетонной смеси можно воспользоваться двумя методиками:

- Разрушающая. Подразумевает раздавливание кубика с помощью пресса.

- Неразрушающая. В таком случае свойства материала определяются без разрушительных воздействий.

Вторая технология более востребована и основана на применении устройств упругого отскока, ультразвукового оборудования или ударных приборов.

С помощью современных портативных устройств можно быстро и точно определить степень прочности.

- Электронными. Отличаются высокой точностью и способны сохранять до 5 тыс. измерений за одну диагностику.

- Механическими. Применяются при определении прочностных свойств бетонов разного класса.

- Ультразвуковыми. Предназначаются для оценки передаточной и отпускной прочности при затвердевании. Скорость распространения ультразвука превышает 4500 м/с.

Сколько времени нужно глиняной смеси для застывания

При возведении печи в обязательном порядке следует использовать огнеупорный материал как для внутренних, так и для облицовочных работ. Среди достоинств раствора из шамота можно отметить:

- Высокий уровень экологичности.

- Отличные показатели проницаемости пара.

- Устойчивость к высоким температурам и их перепадам.

- Продолжительный срок службы.

Однако не одними достоинствами славится кладочная смесь. Есть у нее и определенные недостатки. В первую очередь необходимо затронуть вопрос цены. Даже если приготовить раствор своими руками, его стоимость будет очень высокой, при проведении аналогии с иными материалами этой группы.

В составе смеси присутствует фенольная смола. Этот элемент имеет высокий показатель уровня токсичности, соответственно, при производстве происходит загрязнение окружающей среды. Да и сама работа на предприятии не идет никому на пользу, поскольку в течение всего рабочего процесса образовывается много вредной пыли.

Смесь заводского производства

Что касается экономичности, то она не настолько высокая, как хотелось бы. Например, если необходимо выложить всего 25 кирпичей, то нужно будет закупить около 20 кг глиняной массы, а вот для укладки одного кубометра конструкции потребуется целых 100 кг материала.

Время полного высыхания шамотной пасты на воздухе составляет 72 часа, внутри кирпичной кладки это время увеличивается, оно зависит от толщины кладки, температуры и влажности окружающего воздуха. Окаменение шамотного раствора происходит при 800 градусах Цельсия.

Важно! Шамотная кладка не любит резких перепадов температуры.

В первый раз печь топят через трое суток после завершения строительства. Используют тонкие, быстро прогорающие поленья. Заслонки и поддувала при первой топке полностью открывают. Затем печь неделю просушивают, ежедневно сжигая небольшие порции дров.

Шамотная кладка сохнет быстрее, чем кладка из обычного глиняно-песчаного раствора и керамического кирпича, но из шамота обычно выкладывают только топку. Поэтому сроки начала эксплуатации печи с шамотной кладкой будут такими же, как сроки использования печи, сложенной на глиняном и известковом растворе. Летом новую печь максимально разогревают через 10-14 дней, зимой — через месяц.

Влияет ли опалубка на застывание бетона

Чтобы проиллюстрировать, сколько сохнет бетон в опалубке, стоит привести минимальные сроки выдерживания раствора в щитах при среднесуточной температуре в рамках 10°С:

- 5 дней для фундаментов монолитного исполнения и вертикальных конструкций с армированием и пористым наполнителем;

- 14 дней для компактных проемов и большинства горизонтальных перекрытий;

- 28 дней для лестничных конструкций, превышающих в длину 6 м.

Эти сроки актуальны касательно бетона на базе портландцемента М500, при использовании менее качественной основы изменятся характеристики марочной прочности. Если работа протекает в более холодных условиях, время застывания продлевают на 2-3 дня. Данная поправка применяется также при резких перепадах влажности, температуры.

Указанные периоды определяют лишь возможность снятия опалубки, но не переход к следующему этапу строительства. Далее бетон должен набрать не менее 20% прочности, в процессе он будет выделять влагу. В этот период можно осмотреть поверхность и ликвидировать дефекты, но нельзя укладывать рулонную гидроизоляцию или нагружать конструкцию.

Порядок приготовления цемента и время его застывания

Сегодня, цемент – наиболее популярный и наиболее традиционный способ получения разнообразных марок бетона. Правильное сочетание с различными наполнителями (песок, гравий, щебень), добавками и водой позволяет получить на выходе изделия разнообразные по своему целевому назначению. Тем не менее, непосредственно процесс получения бетонного изделия достаточно сложен и трудоемок, включая целую последовательность работ выполняемых в несколько этапов. Тут и выбор компонентов для смеси, процесс изготовления и смешивания, а также непосредственно уход за уже полученным результатом после начала его твердения.

Правильно (теоретически) приготовленный состав с точки зрения технологии, без создания особых условий схватывания, уложенный в опалубку, постепенно начинает твердеть, постепенно увеличивая собственную прочность. Однако в результате такой материал после застывания не обладает необходимыми характеристиками позволяющими использовать его как основу будущего строительства. В процессе застывания смеси, зерна цемента постепенно преобразовываются в особые прочные соединения, получившие название гидросиликатный калий. Данное превращение схоже на результат действия лавины, увеличивая свою скорость с течением времени, иногда данный процесс может проходить годами.

Для того чтобы процесс схватывания возникал параллельно с нарастанием прочностных характеристик, требуется создать особые условия. К примеру, во время мороза, когда вода, активно выступающая в процессе гидратации банально замерзает, схватывание может не начать совсем, или завершиться на начальном уровне создав еще более шаткую конструкции материала. Сроки схватывания цемента зависят от назначения проводимых работ, то есть тут может быть разделение на внутренние отделочные и внешние наружные работы. Существующие сегодня правила и нормы оговаривают строгие пределы допустимой температуры, уровень влажности, давление и т.д.

Первое время, это ориентировочно 20-25 дней, для получение необходимого уровня прочности, бетон требует особого ухода – это укрытие от прямых солнечных лучей (защита от излишнего высыхания) и периодическое увлажнение материала. Бетонные блоки и материалы лучше всего хранить в закрытых помещениях, а перемещать используя исключительно промышленные вилочные погрузчики, во избежание повреждения продукции. Достигаются эффекты увлажнения с использованием особы тканей и пленок, защищающих материал от излишне быстрой потери влаги. Допустимо использование влажной соломы или опилок с периодическим ее увлажнением в первое время непосредственно после закладки.

www.colorchem.ru

Способы ускорения процесса высыхания

Практикуются 2 метода уменьшения сроков застывания смеси – ввод специальных присадок и автоклавная обработка. Последнюю сложно реализовать в домашних условиях: заливку помещают в особую камеру, в которой создана влажная среда. Под высоким давлением подается горячий пар, в течение суток бетон достигает прочностных характеристик, равных годовой выдержке.

Помимо приведенного выше примера действенным способом является использование дорогостоящих присадок, которые внедряются на последних минутах размешивания. Модифицирующие добавки корректируют физико-механические свойства массы, что сокращает период набора прочности.

Отдельные вариации нельзя применять при формировании изделий из железобетона, так как они могут обладать сильным коррозийным влиянием. Все химические реагенты вводят со строгим соблюдением пропорций, так как они могут ухудшить пластичность смеси.

Ускорение схватывания раствора обеспечивают с помощью специализированной опалубки, оснащенной электроподогревом, создают условия, при которых испарение сводится к минимуму. В помещении может быть установлена термопушка, здесь легче контролировать влажность, поверхность конструкции регулярно смачивают и прикрывают пленкой.

Способы проверки качества полученного вещества

После того как исчезли капельки конденсата, нужно провести контроль качества просушенной печи. Для этого закладываются дрова, которые будут использоваться повседневно. Суммарная масса сгоревших дров составит 20 кг. Желательно отрегулировать тягу так, чтобы эффективность горения была максимальной.

В течение нескольких часов очень внимательно осматривается кладка в зоне топки. В идеальном случае не должно возникать трещин. Но в некоторых ситуациях появление мелких трещин считается нормальным явлением. Мелкие образования, похожие на паутину, можно не заделывать. Печь готова к эксплуатации.

Подготовка прошла удачно

Из шамотной глины делают сухие смеси для приготовления штукатурных и кладочных растворов и создания огнеупорных кирпичей.

Кладка печей

Многие печники при возведении печи или камина стараются использовать термостойкий кирпич, сделанный из глино-шамотной смеси. При его выборе следует обратить внимание на маркировку, на упаковке должна быть указана буква «Ш». Так как такой кирпич намного дороже, из него обустраивают только кладку топки, а остальную часть печки выкладывают из обыкновенного красного кирпича.

Класть шамотный кирпич надо также на огнеупорную глину, имеющую одинаковые с кирпичом коэффициенты расширения. На 100 кирпичей потребуется примерно три ведра раствора.

По консистенции качественно приготовленная глиняная паста напоминает сметану. Пластичность готовой смеси проверяют одним или несколькими способами.

- Раствор берут мастерком или шпателем, наклоняют его под углом 45 градусов. Нормальный раствор не стекает с мастерка, не падает с него комками, а держится на рабочей поверхности инструмента.

- Раствор наносят на кирпич ровным слоем (5 мм) и высушивают. Если состав «тощий» (содержит избыток песка), то после высыхания паста осыпается с кирпича при легком механическом воздействии. Жирный раствор после сушки покроется трещинами, он содержит много глины и мало песка. Нормальная паста застывает ровным слоем без трещин. Она не крошится, не осыпается, не растрескивается.

Фото 1. Способ проверки качества раствора: на первом кирпиче засохшая смесь крошится, на третьем потрескалась, самая лучшая консистенция на втором.

- Пластичность готовой смеси проверяют жгутиком. Из раствора раскатывают «колбаску» диаметром 1,5-2 см и длиной до 20-22 см. Жгутик медленно растягивают и оборачивают им цилиндрический предмет. Мало пластичный жгут из тощей глины сразу разорвется. Жгутик из жирной смеси будет сильно тянуться и прилипать к поверхности. Жгут из раствора нормального состава разорвется при растягивании, когда его диаметр уменьшится примерно на 20%.

Если раствор слишком густой (консистенция гуще, чем у сметаны) в него добавляют воду и тщательно размешивают.

Если раствор жидкий (стекает с лопатки), в него добавляют все ингредиенты (глину, песок) в выбранных ранее пропорциях и также перемешивают.

Смесь без клеящих добавок и цемента сохраняет свои качества после высушивания. Ее нужно залить водой и размочить. Если паста высохла полностью, замачивание продлится несколько дней.

Если в состав раствора входят химические добавки, цемент и клеи, то засохший раствор размочить нельзя (как, например, мертель). Эту информацию производитель указывает на упаковке.

Разные глины отличаются своей пластичностью. Различают:

- «жирные» глины с большой пластичностью;

- материал средней пластичности;

- «тощие» глины с низким уровнем пластичности.

Уровень пластичности определяю простым методом. Глину заливают водой, чтобы превратить ее в тестообразную массу, пригодную для формовки. Из материала делают цилиндрики длиной семь сантиметров и диаметром 30 мм, кончики зажимают пальцами и медленно разрывают. О пластичности судят по формам, которые цилиндр примет в точке разрыва, по его удлинению. Для пластичного материала характерно образование длинной и тонкой шейки, а если глина тощая – шейка получится толстой и коротковатой.

Уровень пластичности определяется и другим способом. Из рабочего материала скатываются жгутики длиной около двадцати сантиметров и диаметром в 1.5 – 2 мм, изгибаются в полукруги или кренделя. Если в это время на материалы появляются трещины – глина тощая. Трещины, образующиеся во время изгиба, говорят о том, что глина средней степени пластичности, а жирную глину можно определить по полному отсутствию на образцах трещинок.

Состав материала

Любой бетонный раствор состоит из смеси песка, цемента и воды. В зависимости от типа раствора, к основным компонентам добавляют различные наполнители:

- Щебень, гравий.

- Керамзит.

- Шлак.

- Полистирол.

- Древесную щепку или опилки.

Время застывания массы зависит от типа вяжущего, из которого изготавливают бетон. Сколько сохнет смесь, определяют лабораторными испытаниями, затем полученный в результате испытания срок применяют на практике при строительстве объектов.

От чего зависит время высыхания

Приступая к ремонту, нужно рассчитать не только количество материалов, но и время на выполнение работ. Такой подход обеспечит по-настоящему качественный результат и ваши усилия не будут напрасными. Самым длительным этапом в ремонте пола является дозревание стяжки, и есть отдельные факторы, которые могут как сократить, так и увеличить этот период.

От чего зависит время высыхания

На высыхание цементной стяжки влияют:

- влажностный и температурный режим помещения, в котором выполняются работы;

- толщина и количество слоев цементного раствора;

- наличие в стяжке наполнителей;

- качество гидроизоляции основы.

Начинающие мастера часто путают время схватывания смеси и время высыхания. Да, через сутки по полу можно спокойно ходить, не оставляя следов, а через неделю поверхность кажется достаточно прочной. Но в порах цементного слоя остается много воды, которой нужен выход. Так как под стяжкой уложена гидроизоляция, выйти вода может только на поверхность основания, поэтому, если рано уложить покрытие, оно отсыреет и деформируется. И даже через неделю или две после заливки влаги внутри все еще много.

Уложенное на сырую стяжку напольное покрытие может деформироваться

Стандартно время высыхания для цементной стяжки указывается в пределах 28 дней, но для этого каждый из перечисленных выше факторов должен соответствовать норме.

Влажность воздуха

Рекомендуемая влажность в помещении должна находиться в пределах 40 — 60 %

Рекомендуемая влажность в помещении составляет 60-70%; если этот показатель ниже, вода будет испаряться слишком быстро и на поверхности образуются трещины. При повышенной влажности срок высыхания раствора заметно увеличится. Если влажность меньше 60%, отрегулировать процесс испарения воды можно с помощью полиэтиленовой пленки, накрыв рабочую поверхность после схватывания раствора.

Температурный режим

Оптимальной температурой для высыхания любой стяжки считается +20-25 °C. При более высоком значении верхний слой начинает растрескиваться, при низком – дольше сохнет. Учтите, что и температура в помещении, и влажность должны оставаться стабильными весь период высыхания, поэтому обязательно исключите любые воздушные потоки, прямые солнечные лучи, обогрев помещения отопительными приборами.

Если стяжка выполняется в новостройке, где еще нет отопления, заливать раствор нужно минимум за 1,5 месяца до наступления холодов. Промерзание невызревшей стяжки приводит к ее разрушению, причем по всей толщине. Можно использовать специальные добавки-пластифи каторы, которые придают раствору морозостойкость, но это увеличит затраты на ремонт.

Пластификатор для всех видов бетона

Толщина и количество слоев

При соблюдении температурных условий слой цементного раствора толщиной 10 мм полностью высыхает за 7 дней. Стандартной толщиной цементной стяжки считается 40 мм, соответственно, на высыхание потребуется 28 дней. Но если толщина слоя превышает 40 мм, на каждый дополнительный сантиметр нужно прибавлять не 7, а 10-15 дней. То есть, стяжка толщиной 60-80 мм будет сохнуть около 2-3 месяцев.

Стяжка пола: схема

Если для выравнивания основы требуется толстая стяжка, можно сократить время высыхания, заливая раствор несколькими слоями. Например, сначала стяжку заливают так, чтобы закрыть глубокие выемки на основании, а после высыхания этого слоя заливают еще один, который закроет выступающие участки и образует нулевой уровень.

Наполнители для стяжки

Смесь с фиброволокном

При добавлении в цементный раствор специальных наполнителей срок высыхания стяжки заметно сокращается. В качестве наполнителей используют керамзит, гранулы пенополистирола, базальтовые и фиброволокна. Этот метод называют полусухой стяжкой, поскольку количество воды в растворе уменьшено почти вдвое. Сохнет полусухая стяжка 4-7 дней, хотя для укладки паркета и паркетной доски необходимо ждать минимум 3 недели.

Качество гидроизоляции основы

Под черновой стяжкой обязательно должен присутствовать слой гидроизоляции, особенно, если здание расположено в низине, часто подтапливается, или снизу расположен сырой подвал. Без гидроизоляционно й защиты бетонные и цементно-песчаны е стяжки легко впитывают влагу, соответственно, и время высыхания затягивается надолго. Обычного полиэтилена в этих случаях недостаточно, к тому же, в цементе присутствуют вещества, которые разъедают пленку за 3-4 года. Для надежной и качественной гидроизоляции необходимо использовать рубероид, специальные парогидроизоляци онные пленки или обмазочные материалы.

Основание перед укладкой гидроизоляции обязательно очищают и проверяют его целостность. Рулонные материалы укладывают внахлест, причем края закрепляют на стенах на высоте 15-20 см. Швы между полосами герметизируют с помощью битумной мастики. При использовании обмазочных материалов, их наносят сплошным плотным слоем на основание, захватывая и нижние участки стен. Обычно наносят два слоя, при этом первый должен полностью высохнуть перед нанесением второго.

Гидроизоляция бетонного пола мастикой

Теплофизические свойства гидроизолирующих материалов

| Вид материала | Плотность, кг/м3 | Паропроницаемость, Мг/(м*ч*Па) | Теплопроводимость, Вт/(м*С) |

| Битум | 1400 | 0,008 | 0,27 |

| Мастика полиуретановая | 1400 | 0,00023 | 0,25 |

| Рубероид | 600 | 0,001 | 0,17 |

| Полиэтилен | 1500 | 0,00002 | 0,30 |

Гидратация цемента (схватывание и твердение)

Схватывание и твердение цемента

Всем известно, что, взаимодействуя с водой, цемент становится твердым и преобразуется в цементный камень. Но не всякий задумывается о сути этого дпроцесса: как затвердевает, по какой причине, что служит катализатором и как можно варьировать продолжительность затвердевания. И сегодня именно благодаря изучению и пониманию всех гидратационных процессов ученые создают новые усовершенствованные добавки для бетона или раствора. Их особый состав воздействует на процессы, которые происходят в момент затвердевания цементной смеси.

Сегодня при производстве бетона, люди имеют прекрасную возможность использовать эти добавки в свою пользу. Таким образом можно значительно снизить, избавиться от лишних затрат цемента, улучшить качественные характеристики продукции в целом (водонепроницаемость, морозостойкость, пластичность, прочность и прочее…), а так же проводить бетонирование зимой без специализированного оборудования. Такие изменения реальны, и они возможны благодаря специальным добавкам для бетона или раствора. С полным перечнем нашего ассортимента добавок в бетоны и растворы можно ознакомиться в разделе нашего сайта: plastificator.com.ua/продукция/добавки-для-растворов-и-бетонов/

Процесс затвердевания бетона можно условно разделить на две стадии:

- Схватывание — это достаточно непродолжительная по времени стадия, которая длится в первые 24 часа жизни смеси. Важно заметить, что время схватывания во многом зависит от температуры воздуха. К примеру, если окружающая температура составляет +20С, то цемент начинает схватываться приблизительно спустя 2 часа после замешивания цементного раствора. Схватывание заканчивается через 3 часа. Таким образом, процесс схватывания цемента длится всего 1 час. Однако, если окружающая температура близка к 0С, то процесс может продлиться от 15 до 20 часов. При 0С схватывание только начинается через 6–10 часов с момента замешивания бетона. Также на скорость схватывания можно повлиять специализированными добавками: ускоритель схватывания и замедлитель схватывания.

Следует помнить, что во время всего периода схватывания цементный раствор остается подвижным, то есть на него все еще можно оказать воздействие. Здесь имеет место понятие тиксотропии. То есть пока вы воздействуете на не застывший окончательно цемент, процедура схватывания растягивается. Именно по этому принципу работают все смесители, которые постоянно «шевелят» цементные смеси, сохраняя при этом их основные качества.

- Твердение — это следующий процесс, наступающий сразу после схватывания цемента. По сути, твердение бетона происходит постепенно и может растянуться на годы. Описанный срок в 28 суток указывается лишь затем, чтобы определенная марка бетона гарантированно обладала определенной маркой бетона на тот или иной отрезок времени. Стоить иметь в виду, что график твердения цемента в первые несколько дней динамичный и нелинейный. Почему так происходит и что служит причиной затвердевания цемента, подробно описывает процесс гидратации.

Минералогический состав, гидратация цемента

Будет излишне описывать здесь все стадии получения портландцемента, поэтому перейдем сразу к составу цемента. Рассмотрим конкретно состав цемента и все его основные компоненты, которые участвуют в реакции с водой при затвердении цементного раствора. Итак, приступим.В основе любого портландцемента лежат четыре минерала, которые получаются в результате всех этапов цементного производства:

- C2S двухкальциевый силикат;

- C3S трехкальциевый силикат;

- C3A трёхкальциевый алюминат

- C4AF четырехкальциевый алюмоферит.

Причем каждый из минералов имеет свои особенности и свое специфическое воздействие на разных стадиях схватывания цемента. Некоторые из них сразу вступают в реакцию с водой, другие — некоторое время спустя. Предлагаем рассмотреть реакцию каждого минерала более подробно:

C2S двухкальциевый силикат 2CaO x Si02

Этот минерал начинает воздействовать только через месяц после затвердения цемента. До этого времени он просто как бы находится в режиме покоя и ждет своей очереди. Однако этот период «простоя» можно существенно сократить путем применения специальных цементных добавок. Главный плюс этого минерала в том, что его воздействие длится не один год, укрепляя цементную смесь.

C3S трехкальциевый силикат 3CaO x SiO2

Этот минерал участвует в нарастании прочности цемента на протяжении всего времени. Можно с уверенностью сказать, что это главное звено свей смеси, однако в первые сутки жизни раствора у этого силиката имеется более весомый противник — СЗА, который будет описан чуть ниже. Гидратация цемента — это экзотермический процесс. То есть химические реакции, происходящие во время затвердевания, сопровождаются выделением тепла. Именно благодаря C3S раствор «греется» при замешивании. Нагревание прекращается до самого периода схватывания, после идет интенсивный выброс тепла на протяжении всего этапа схватывания, и только потом мы можем наблюдать постепенное понижение температуры.

Свою основную и самую значимую работу трехкальциевый силикат выполняет лишь в первые 28–30 дней после заливки цементного раствора. Вот это и есть тот самый гарантийный срок марочной прочности, о котором мы говорили вначале. По истечении этого месяца его воздействие на прочность цемента значительно уменьшается.

C3A трехкальциевый алюминат 3CaO x Al2O3

Это, наверное, самый активный из всех вышеперечисленных компонент. Его кипучая деятельность начинается вместе с началом периода схватывания. Именно благодаря этому алюминату происходит нарастание прочности смеси за первые несколько дней. В последующем его влияние на твердение и набор прочности незначительно, однако, что и говорить, по скорости ему нет равных.

C4AF четрыехкальциевый алюмоферит 4CaO x Al2O3 x Fe2O3

Про этот компонент можно подумать, что он вообще лишний в цементной смеси. Однако не стоит его недооценивать. Пусть его влияние на набор прочности и твердение минимально, но без этой составляющей не обходится ни один цемент. Незначительное влияние на прочность состава можно заметить уже на финальных этапах твердения.

Все вышеперечисленные компоненты вступают в химическую реакцию с водой, тем самым обеспечивая нарастание, скрепление и осаждение кристаллов соединений гидратации. По сути, процесс гидратации можно спокойно назвать процессом кристаллизации. Это будет так же правильно и более наглядно.

Многолетние разработки ученых и научные опыты, проведенные в многочисленных испытательных лабораториях и НИИ дали нам возможность прогнозировать и регулировать процесс гидратации цемента. Сегодня без труда можно повлиять на процесс начала и конца схватывания, контролировать подвижность смеси, значительно повысить характеристики бетона: коррозийную выносливость, морозостойкость, водонепроницаемость и и так далее. Всем этим мы обязаны специально разработанным добавкам в растворы и бетоны.

plastificator.com.ua

Высыхание смесей на основе гипса

Намного быстрее высыхают гипсовые смеси. Срок полного высыхания слоя толщиной 10 мм необходимо всего 42 часа, после чего стелют ламинат или другое покрытие пола. Монтировать плитку можно еще раньше, всего через 3–4 часа после формирования стяжки, когда раствор на основе гипса уже схватился, но еще не высох.

Для гипсовых стяжек толщиной больше 40 мм действует то же правило, что и для цементных: чтобы определить их время высыхания, к 42 часам необходимо прибавить 90 часов на каждые дополнительные 10 мм раствора. К примеру, слой толщиной 50 мм будет высыхать не меньше 132 часов, что эквивалентно пяти с половиной суткам. По истечении этого срока на поверхность пола разрешается монтировать ламинат или другой материал.

Как правильно высушить

Для получения качественной поверхности важно не только правильно приготовить раствор и залить его с учетом всех требований, но и обеспечить условия высыхания.

В помещении со свежей стяжкой на весь период ее отвердевания должна поддерживаться постоянная температура 20–25 о С и влажность воздуха в пределах 60–70%. Окна комнаты закрывают бумагой или шторами, чтобы не допустить попадания на пол прямых солнечных лучей. В помещении не должно быть сквозняков. При выполнении всех этих условий поверхность пола будет высыхать равномерно и время полного отвердевания будет равно тому, что указывает производитель.

Если температура воздуха в помещении ниже оптимальной, то время полного высыхания увеличивается, аналогично будет и при увеличении влажности воздуха. Важно обеспечить условия для протекания естественных химических процессов между компонентами стяжки и искусственно этот процесс не ускорять. Специалисты не рекомендуют увеличивать время высыхания за счет повышения в помещении температуры, так как впоследствии это может привести к растрескиванию и отслаиванию кусков стяжки.

Если стяжку заливают в холодное время года, то следят, чтобы температура в помещении не была ниже +5С. Промерзание не застывшей поверхности пола недопустимо.

Растрескивание стяжки — это последствие нарушения технологии укладки и высушивания

В первые 10 дней после укладки рекомендуется накрывать пол пленкой и периодически сбрызгивать водой. Это обеспечивает равномерное высыхание пола. Применять принудительное осушение поверхности можно не ранее чем через 3 недели, но и тогда не стоит поднимать температуру в комнате выше +26 о С.