Описание технологии

Производство мытого бетона было налажено еще во времена СССР — из него делали плиты для строительства панельных домов. Внешний вид таких плиток отличался особой фактурностью за счет выступания фракционного наполнителя на поверхности. Позже промывной бетон несколько утратил популярность, а сейчас методика вновь начинает широко использоваться строителями.

Суть технологии сводится к созданию особых условий для застывания раствора, когда вызревание смеси происходит неравномерно. Внутри материал набирает прочность в обычном режиме, зато на поверхности процесс протекает медленно. Добиться такого эффекта можно посредством применения специального гелеобразного вещества, которое называется замедлитель схватывания. Гель вступает в химическую реакцию с цементом, в итоге задается определенная толщина незастывающей бетонной смеси. После этого вязкую массу смывают струей воды, которая обнажает зерна наполнителя.

Вымывание бетона струей воды

Верхний декоративный слой крепко держится на основе и не отделяется, так как наполнитель равномерно распределен по всей толще бетона и выступает только частично, примерно на 40%. Изделия формируют в опалубке, которую убирают после полного застывания бетона. В результате создается каменная шероховатая поверхность, которая имеет противоскользящие свойства. В качестве наполнителя могут выступать:

- галька;

- мрамор;

- гранит.

Гранитная крошка для изготовления мытого бетона

Мытый бетон обладает множеством достоинств. Он является сверхпрочным, не подвержен износу, имеет очень большой срок службы. Материал не боится погодных катаклизмов, легко переносит осадки, мороз, жару, не портится даже от действия химических веществ.

Технология изготовления мытого (промывного) бетона

Рекомендованные сообщения. Опубликовано: 6 ноября На рынке существует ряд продуктов данного типа.

Документацию на один из них прилагаю. Для экспериментов моя мастерская в полном распоряжении, можем организовать видеоконференцию. Про микрогели расскажу дополнительно. Если кто знает способ кроме мела прошу подсказать.

Где применяется

Поделиться сообщением Ссылка на сообщение. Ну почему не интересно мне интересно.

Классификация добавок для бетона довольно обширна, но все разновидности делятся на две основные группы. Во вторую группу входят примеси, способствующие оптимизации эксплуатационных характеристик бетона: морозостойкости, водопоглощения , прочности, скорости корродирования.

Опубликовано: 20 августа Добрый день. Эта тема еще интересна?

Область применения

Чаще всего из такого бетона создают садовые дорожки и тротуары, элементы фасадов зданий, подпорные стенки, цветочницы, садовые скамейки, мусорные урны. С помощью материала можно сделать забор, колонну, лестницы и перила, разные декоративные элементы. Мытым бетоном отделывают парковочные площадки, широко применяют его в ландшафтном и парковом дизайне.

Малые архитектурные формы для ландшафтного дизайна

Способ получения мытого бетона

Производство данного материала мало отличается от выпуска обычного бетона, хотя и имеет свои особенности. Основой становится смесь цемента и песка с добавлением наполнителя, которая соединяется с нужным количеством воды. Конкретный внешний вид изделия будет зависеть от следующих показателей:

- высота выхода наполнителя на поверхность;

- размер фракции наполнителя;

- цветовая гамма камешков.

Плиты изготовленные по технологии techVAZON

Основным отличием технологии мытого бетона от традиционной является применение замедлителя отверждения, или деактиватора. Его наносят на изделие с определенной стороны (обычно с внешней). Если требуется изготовить предмет со сложным рисунком, деактиватором обрабатывают внутреннюю часть формы, а потом заливают в нее бетонный раствор.

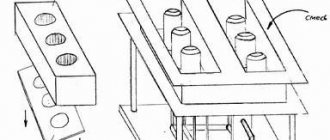

Производство изделий мытым способом

В целях экономии дорогого белого цемента и разноцветных камешков готовить надо два состава бетонной смеси: один из обычных материалов для создания основы изделия, другая смесь содержит красивые камни или гальку. Технология создания мытого бетона содержит процессы:

- Подготовка оснастки. Если это плоские плитки с верхней лицевой поверхностью, то днище и боковины формочек покрываем обычной смазкой. Для формовки лицом вниз используем специальную бумагу. При соприкосновении фактурной поверхности с оснасткой, поверхность последней покрываем гелем. Деактиватор удобнее всего наносить при помощи пульверизатора, но можно работать и кистью.

- Замешиваем бетонную смесь. Сначала соединяем сухие компоненты, затем постепенно вливаем заданное количество воды при постоянном перемешивании миксером, если готовится большое количество бетона. Малый объем можно перемешать мастерком или лопатой.

- Распределяем состав по формам, уплотняем его. Изделия небольшой толщины заливаем сразу фактурной смесью. Толстые детали формуем в два захода. Сначала в оснастку заливаем обычный состав, выравниваем, а сверху покрываем тонким слоем отделочной смеси.

- Существует и другой способ офактуривания изделия. Форма заполняется обычным бетоном, который надо уплотнить вибрацией или штыкованием. Затем декоративный заполнитель рассыпаем по его поверхности и вдавливаем в бетон.

- Открытую лицевую поверхность выравниваем и покрываем гелем.

- Далее нужна выдержка примерно в 24 часа и можно приступать к выделению камешков. Обработанная гелем поверхность на глубину от 1 до 8 мм остается мягкой. Поэтому цемент легко вымывается струей обычной воды, подаваемой под давлением. Можно пользоваться и проточной водой, но тогда надо помогать ей щеткой с пластиковым ворсом.

Изделия, изготовленные из мытого бетона, не требуют дальнейшей отделки. Они сами по себе весьма привлекательны. Главное не пропустить срок промывки. Если оснастку открыть раньше времени, то можно нарушить целостность продукта, а декоративные камни могут просто осыпаться. Затянуть разборку форму – сделать процесс вымывания цемента невозможным.

Стоит отметить, что каких-либо строгих пропорций для расхода материалов, замедляющих процесс твердения бетона, нет. Этот момент регулируется опытным путем. Экспериментируя с количеством и концентрацией геля, можно получить решения с различным внешним эффектом.

- Внешняя отделка

Оборудование и материалы

Для работы потребуются следующие расходные материалы:

- Портландцемент М400. Вещество на основе силиката кальция является пластичным, прочным, к тому же недорогим.

- Наполнитель. Чаще всего применяют дешевую гальку или щебень с фракцией 5–20 мм. Более дорогими и оригинальными на вид наполнителями могут выступать доломит, чугунная дробь, гранит, мрамор, стеклянные шарики.

- Песок. Подбирается нужного оттенка и фракции, любого качества.

- Вода. Подходит обычная холодная, чистая, без дополнительных примесей.

- Замедлитель схватывания бетона. Чаще всего применяются «Аддимент В3 2», «Сементол Ретард», «Перамин Р», РСБ–500. В крайнем случае можно использовать сахарную патоку или молочную сыворотку.

Лак для замедления схватывания бетона

Также для изготовления мытого бетона своими руками нужно подготовить некоторое оборудование:

- емкость для замешивания раствора;

- приспособление для разбрызгивания замедлителя;

- пистолет-распылитель для насоса;

- водяной насос;

- бетономешалку (для малых объемов можно месить бетон вручную);

- форму для заливки из пластика, металла;

- мастерок для выравнивания поверхности.

Более долговечный продукт можно изготовить с применением вибростола. Это приспособление уменьшит количество пустот в смеси, изгнав лишний воздух и воду.

Изготовление бетонной плитки на вибростоле

Бетонные смеси по ГОСТ 7473-2010

| В | М | Свойства | Гравий | Гранит |

| B7,5 | М100 | П4F50W2 | 3 350 | 3 650 |

| B10 | М150 | П4F75W2 | 3 450 | 3 800 |

| B15 | М200 | П4F100W4 | 3 650 | 3 900 |

| B20 | М250 | П4F150W4/6 | 3 750 | 4 050 |

| В22,5 | М300 | П4F200W6 | 3 900 | 4 200 |

| В25 | М350 | П4F200W8 | 4 000 | 4 300 |

| В30 | М400 | П4F300W10/12 | 4 250 | 4 750 |

| В35 | М450 | П4F300W12 | — | 4 900 |

| — | М500 | П4F300W14 | — | 5 400 |

Производство мытого бетона

В домашних условиях сделать материал несложно, надо лишь точно придерживаться отработанной годами технологии.

Приготовление рабочего раствора

Для начала нужно отмерить определенное количество всех составляющих бетонной смеси: 1 часть цемента, 1–3 части наполнителя, 1,5 части чистого песка. После объединения сухих составляющих в массу добавляют воду до обретения сметанообразной консистенции. Для небольших элементов особенно важно следить, чтобы раствор не вышел слишком густым, а для крупных площадок, напротив, лучше готовить более плотную смесь.

Приготовление цементного раствора с наполнителем

Укладка бетона в опалубку

После замешивания раствора на дно формы распыляют замедлитель отверждения бетона. Потом сразу вливают раствор и выравнивают его поверхность мастерком, если это нужно. Когда в наличии есть вибростол, используют его для уплотнения массы. Для получения интересных цветовых эффектов можно заливать разные порции бетона, предварительно окрашенные сухими или жидкими пигментами.

Процесс расформовки

Доставать готовое изделие можно только при достаточном высыхании бетона. Обычно этот срок наступает через 20 часов для небольших объектов, через 40–48 часов для крупных изделий. Несоблюдение времени сушки бетона приводит к крошению и высыпанию наполнителя.

Смывка внешнего бетонного слоя

Глубина впитывания геля-замедлителя составляет 0,2–1 см. Смывать его и верхний слой раствора нужно сразу же после доставания изделия из формы. Для этой цели идеально подходит водяной насос или домашняя автомойка. Процедуру производят осторожно, чтобы не повредить не до конца вызревший состав. Струю направляют на изделие при помощи пистолета-распылителя под малым или средним давлением, двигаясь в одном направлении.

Если бетон смывается плохо, можно дополнительно применять мягкую капроновую щетку. До начала эксплуатации нужно выждать 1–4 недели (в зависимости от толщины слоев), пока бетон полностью не окрепнет.

Смывка верхнего слоя с помощью распытлителя

Сделать мытый бетон самостоятельно можно даже без наличия специальных знаний и навыков. С его помощью получится украсить приусадебный участок или сад настоящими архитектурными композициями, причем быстро и без лишних финансовых затрат.

Бетон

Вяжущее вещество

Примечание. Вне зависимости от того, где изготавливается бетон — на заводе или в домашних условиях — основным фактором, определяющим свойства смеси является вяжущее вещество. Следовательно, растворы подразделяются на цементные, гипсовые, силикатные, шлакощелочные, полимерцементные специальные и комбинированные.

Силикат

- Наиболее востребованными в наше время можно назвать смеси, основанные на цементе, из которых изготавливаются, как монолитные, так и сборные бетонные конструкции и сооружения. Здесь, в качестве вяжущего вещества чаще всего используют портландцемент, но кроме него также применяют пуццолановый и шлакопортландцемент. Кроме того, к этой группе относятся декоративные (белые и цветные), безусадочные, глиноземные и напрягающие цементы.

- Бетоны, основанные на гипсе, используются больше, как отделочные смеси (фигурная лепка), но среди них также пользуется немалой популярностью гипсоцемент, который отличается высокой водостойкостью и эластичностью.

- На основе латексов и водорастворимых смол вперемешку с цементом изготавливают полимерцементные бетоны.

- Из растворов молотых шлаков, затворенных щелочными растворами, изготавливают шлакощелочные бетоны.

- Автоклавным методом на основе извести, изготавливаются довольно редко используемые силикатные бетоны.

- Для изготовления специальных (жаростойких, кислотно-упорных) бетонов используют особые вяжущие средства, как то жидкое стекло, стеклощелочные и шлаковые элементы. Конечно, цена таких смесей достаточно высока, тем не менее, они пользуются спросом.

Мытый бетон

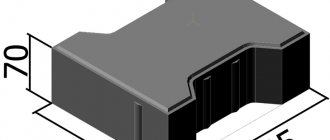

Мытые блоки

Примечание. В общем, технология производства мытого бетона заключается в вымывании верхнего слоя цементно-песочного теста, то есть, вяжущий компонент с частью заполнителя открывают заполнитель более крупной фракции.

Данная технология производится методом вибрирования или вибролитья, где жидкие компоненты усаживаются, оголяя фактуру природного камня (гальки, гранита или мрамора). При этом открывается только его верхняя часть — две трети фракции поглощаются раствором, и являются частью монолита. Для более сложной геометрии применяют гель G-05, лак C-10 и бумагу P-07, что чаще применимо для ровных поверхностей тротуарной плитки, панелей и заборов.

Такие элементы можно даже изготовит своими руками — для этого подготавливается форма и на её поверхность наносится гель (если форма разборная, то её собирают) — всё это делается при комнатной температуре. После этого форму кладут на работающий вибростол и заполняют смесью. Ставим на одни сутки готовую деталь на отвердение, а затем под напором сжатого воздуха и воды сдуваем верхний слой теста, которое ещё не окрепло.

Асфальт

Укладка асфальта

Примечание. Вся технология производства асфальтобетона может отличаться по назначению и составу. Это все нефтяные строительные, кровельные и дорожные вязкие, которые изготавливаются по ГОСТ 6617, 9548 и 2245 соответственно.

В большинстве случаев асфальт используют в качестве дорожного покрытия и сюда входят песок, мелкий щебень, минеральный порошок и, конечно же, битум, служащий связующим элементом. Крупный заполнитель (щебень, гравий), примерно 85% составляет основную массу асфальта, а вот связующий элемент, то есть, битум, всего 6%. При этом все компоненты после перемешивания подлежат быстрой укладке на обрабатываемую поверхность.

Любой из видов асфальта (песчаный, мелкозернистый и крупнозернистый) после приготовления подлежит немедленной укладке (в горячем состоянии), так как в противном случае его невозможно утрамбовать до нужного состояния — смесь получается слишком хрупкой. Тем не менее, есть три способа производства — горячее, тёплое и холодное.

Всё отличие в том, что изготовление происходит при том или ином уровне температуры, то есть, температуры, при которой смешиваются все компоненты. Если способ приготовления тёплый или горячий, то все компоненты смешиваются в горячем состоянии, а е при холодном способе подогревается только один компонент.

Цементные бетоны и пропорции

Пропорции компонентов согласно марке и классности бетона

По большому счёту технология производства бетонных работ зависит от типа самого элемента, то есть, это может быть сборный или монолитный бетон, который, в свою очередь, различается по классу плотности. Как уже было упомянуто выше, бетон мог способствовать не только крепости здания, но и его устойчивости ко всем сражениям, в том числе, к артобстрелу. Для общего сведения — технологии были разработаны профессорами Малютой И. Г. и Шуляченко А. Р.

Если вы обращали внимание на таблицу, то видели., что состав бетонов (пропорции компонентов) очень отличаются друг от друга по количеству компонентов на один кубометр. Конечно, в частном секторе можно не обращать внимания на подобные нормы, тем не менее, инструкция требует, чтобы состав компонентов не отличался от норм, установленных ГОСТ 25192-2012 и ГОСТ 7473-2010.

Изготовление монолитных ЖБК. Фото

Теперь давайте поговорим о том, что наиболее часто применяется в ремонтно-строительных работах, то есть, как приготавливается бетонный раствор — впрочем, мы уже упоминали, что это могут быть либо сборные, либо монолитные конструкции. Помимо того, что существуют разные связующие элементы и заполнители, есть ещё и укрепление конструкций, то есть, армирование.

| Стандарт | Норма по данному стандарту |

| ФЕР 06-01-001-17 | 187кг/м3 |

| ФЕР 06-01-001-16 | 81кг/м3 |

Количество арматуры на м2

В общем, количество арматуры или стали на один кубометр определяется по весу, теми же ГОСТами, о которых упоминалось выше, но здесь просто можно обращать внимание на устройство каркаса.

Принцип монтажа каркаса

Цементно-песочные растворы для бетонирования помимо определённой фракции заполнителя, требуют ещё и армирования — собственно, такой каркас отвечает за цельность конструкции вообще. Именно поэтому, прежде чем делать сборные или монолитные элементы из бетона, собирается каркас из арматуры, который, собственно, и несёт ответственность за всё сооружение.

Использование погружного вибратора

В процессе застывания от воды затворения остаются поры, что существенно понижает плотность бетонного раствора, поэтому, для сборных и монолитных бетонов производится вибрирование. Этот процесс осуществляется на вибростолах (сборные конструкции) и с помощью погружных вибраторов с разной амплитудой колебаний булавы.

Амплитуда колебаний вибратора подбирается в соответствии с величиной фракции заполнителя, так агрегаты бывают с низкой, средней и высокой амплитудой колебаний.

- Амплитуда низкочастотного инструмента составляет до 3500 колебаний в минуту и применимо для фракции 3-5 мм;

- среднечастотные — от 3500 до 9000 колебаний в минуту для фракции 1-1,5 мм;

- высокочастотные с амплитудой 10 000-20 000 используется для мелкозернистых бетонов (0,1-1 мм).