Огнестойкость газобетонных блоков

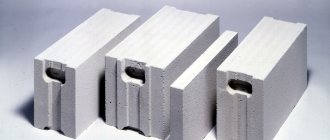

Газобетонные блоки – это строительный материал из цемента, кварцевого песка и газообразующей примеси. По всему объему блока равномерно распределены поры (пустые пространства) диаметром от 1 до 3 миллиметров. Газобетон очень легко поддается обработке без использования специализированных инструментов. Также со временем он становится тверже и устойчивее, что значительно повышает надежность созданной конструкции. Довольно часто люди останавливаются именно на этом материале при строительстве помещений с высоким риском пожароопасности.

Огнестойкость газобетона

Газобетон не горит и имеет высокую степень огнестойкости, тем самым превосходя обычный бетон. Эта особенность обусловлена тем, что газобетонный блок состоит только из минеральных компонентов. Блоки имеют первую степень огнестойкости и в случае пожара стена (20 см) из газобетона способна удержать дальнейшее распространения огня.

Устойчивость блоков зависит напрямую от плотности материала. Например, во время изготовления газоблоков может использоваться пуццолановый цемент (имеет в своем составе различные вулканические минералы), который, пускай незначительно, но повышает огнестойкость. Так, блоки на основе пуццоланового цемента способны выдержать температуру до 750°C, что на 50°C больше, нежели блоки на портландцементе. При температуре более 750°C на газоблоках начинают возникать различные повреждения (трещины, деформации и плавления).

Изменения при нагревании

Т.е. с огнестойкостью у газобетона все нормально, но способен ли он сохранять свои свойства после пожара? Для ответа на данный вопрос нужно рассмотреть все изменения, которые происходят в газоблоке во время нагревания в лабораторных условиях:

- 100°C. Прочность сжатия материала значительно повышается (МПа 2,0), а масса и объем не изменяются. Цвет также остается исходным серовато-белым. На поверхности не образуются повреждения.

- 300°C. МПа по-прежнему высокое (1,8), что значительно выше, чем до нагревания. На поверхности блоков наблюдается легкое потемнение. Масса уменьшается до 98% от исходной. Повреждений не наблюдается.

- 500°C. Прочность сжатия падает (МПа 1,6). Масса уменьшилась до 96%, а газоблоки приобрели серый цвет. Повреждений также не наблюдается.

- 700°C. МПа составляет 1,4 и продолжает падать от повышения температуры. Масса уменьшилась еще на 2% и составляет уже 94%. Цвет блоков темновато серый и значительно отличается от исходного. На поверхности начинают образовываться небольшие трещинки.

- 900°C. МПа ниже исходного и составляет 1,2 (исходный 1,26). Блок начинает приобретать светловато серый цвет. Масса составляет 93% от исходной и незначительно изменяется объем. Увеличивается количество мелких трещин на поверхности.

- 1000°C. МПа равно нулю. Масса падает до рекордных 89%, а сами блоки приобретают ярко белый цвет. На поверхности наблюдаются множественные трещинки.

Базируясь на данных показателях можно утверждать, что газобетон способен противостоять температурам до 900°C. Также возможно повторное использование газоблока в строительстве после пожара, если температура огня не превышала 700°C.

Стойкость против реальных пожаров

Во время реального пожара температура колеблется от 650 до 1350°C, и зависит только от внешней среды и места возгорания. Например, при внешнем пожаре температура не поднимается выше 680°C благодаря теплообмену с внешней средой. В закрытом помещении температура пожара может достигать 900°C, при условии, что в помещении не присутствуют горючие вещества. Если же в помещении все-таки присутствуют воспламеняемые вещества, то температура может значительно повышаться (для газов до 1300°C/для жидкостей до 1350°C).

Именно материалы внутренней отделки влияют значительную роль на исход пожара, поэтому если вас беспокоит вопрос огнестойкости, делайте упор на негорючих и нетоксичных отделочных материалов – штукатурке и т.п.

Нужно отметить, что тушение пожара холодной водой приводит к дополнительной потере прочности у нагретых блоков, в то время как их естественное остывание позволяет восстановить частичную прочность.

Таким образом, после пожара нужно провести экспертизу и установить уровень изменений в газоблоках, а именно прочность на сжатие (МПа), которая определяет возможности использования материала в качестве несущей стен.

Сравнение с обычным бетоном

Газобетон во много раз огнеустойчивее обычного бетона. Необратимые изменения в обычном бетоне начинают происходить уже при температуре от 400 до 700°C при продолжительности воздействия от 5 до 20 минут. От воздействия в бетоне образовываются сквозные дыры, трещины и откалывания.

Такая хрупкость возникает от неравномерного нагревания разных примесей, с которых состоит сам бетон. Внутри образовывается пар и негативно воздействует на структуру материала, что приводит к образованию множественных трещин внутри бетона.

Заключение

Газобетонные блоки относятся к минеральным строительным материалам, что делает его очень огнестойким. Он способен выдерживать огромные температуры и останавливать распространения огня по другим частям здания. Это возможно благодаря низкой теплопроводности самих материалов, из которых изготавливается газоблок.

Несмотря на огнестойкость, после пожара все равно потребуется экспертиза, которая должна установить степень изменений в материале и определить возможность повторного использования в строительстве.

Т.е. газобетон – это прекрасный материал для создания наружных стен и защиты зданий от внешних пожаров. Его можно использовать при строительстве дымоходов, огнеупорных стен и саун, бань и помещений, в которых возможны повышенные температуры воздуха. При этом вы можете совершенно не беспокоиться о безопасности и экологичности – данный материал не выделяет ядовитых газов, токсических веществ, не радиоактивен и универсален в использовании. Стоит отметить и достаточно приемлемую стоимость, что делает газоблоки очень популярным строительным материалом.

17.10.2016

bikton.ru

Жароупорные бетоны

Данные из таблицы относятся к обычным бетонам. Однако в результате научных и практических изысканий была открыта возможность создания жароупорного бетона на основе портландцемента, который способен выдерживать температуру в 1100 градусов и даже выше.

Для этого в состав материала вводят алюмокремнеземистые либо кремнеземистые тонкомолотые добавки, связывающие гидроокись кальция, которая выделяется в результате гидратации цемента.

Кроме того, в качестве заполнителей используют термостойкие и огнеупорные материалы, такие как:

- Кирпичный щебень;

- Доменный шлак;

- Туф;

- Шамот;

- Андезит;

- Базальт;

- Хромистый железняк.

Базальтовый щебень

Максимальная температура, которую может выдерживать такой бетон, зависит от наполнителей. К примеру, при использовании шамота, максимальная температура составляет 1100-1200 градусов по Цельсию. Если конструкция не будет подвергаться нагреву свыше 700 градусов, в качестве наполнителя можно применять бой глиняного кирпича либо доменный шлак.

Таким образом, приготовить жаростойкий бетон можно даже своими руками на строительной площадке.

Совет! После возведения железобетонных конструкций зачастую возникает необходимость в их механической обработке. В таком случае используют специальное оборудование с алмазными насадками. К примеру, строителями зачастую выполняется алмазное бурение отверстий в бетоне, а также резка железобетона алмазными кругами.

Железобетонные конструкции после пожара

Огнестойкость автоклавного газобетона

| Устойчивость автоклавного газобетона к воздействию огня тем выше (по замерам разницы температуры между сторонами подвергаемого воздействию пламени образца газобетона), чем выше плотность материала.2 Замена обычного портландцемента при производстве газобетона на пуццолановые цементы (с добавками вулканического происхождения, обожженной глины, глиежа или топливной золы) приводит к повышению огнестойкости газобетона.3 При испытательных нагревах газобетона на пуццолановом цементе до 750°C не возникло никаких повреждений во время испытаний: деформации, растрескивания, плавление, падение или оползания газобетона. Для сравнения, при нагреве газобетона на основе портландцемента трещины на поверхности появляются при температуре 700°C.4 При рассмотрении огнестойкости газобетона застройщика должно интересовать три аспекта: горючесть газобетона, способность газобетона сдерживать распространение огня и сохранение физических свойств материала строения после пожара. С первыми двумя аспектами огнестойкости газобетона дела обстоят очень неплохо. А вот со способностью сохранять газобетона свои свойства после пожара — имеются ньюансы, которые мы рассмотрим подробнее ниже. Ячеистый бетон автоклавного твердения относится к негорючим (НГ) материалам в соответствии с ГОСТ 30244. Согласно данным Таблицы 3 Пособия к СНиП II-2-80 5 перегородка из ячеистого бетона плотностью 800 кг/м3 при толщине 75 мм имеет предел огнестойкости 2,5 часа, а толщиной 80 мм – 3 часа. Это означает, что за указанное время температура необращенной к огню перегородки не повысится выше 220°C (температура воспламенения бумаги). Это очень хорошие показатели огнестойкости газобетона. Но что произойдет с прочностью и другими показателями газобетона при нагревании и при его перегреве при пожаре? Некоторые рекламные буклеты производителей газобетона содержат утверждения о том, что у газобетона хорошая огнестойкость и «многчасовой пожар не изменяет свойств газобетона». Посмотрим так ли это? Обратимся к таблице изменений физических свойств автоклвного газобетона при нагревании: Таблица. Динамика физических свойств автоклавного газобетона при нагревании* Температура нагрева автоклавного газобетона в течение 30 мин, °С Прочность на сжатие (МПа) Масса образцов % Объем образцов % Цвет Наличие трещин на поверхности 100

* На основе исследований S. Somi, восточный Средиземноморский университет, Северный Кипр, 2011 год 4Фото: Изменения цвета газобетона при нагреве. (Фото S. Somi) | При нагреве газобетона до температур 300°С не происходит усадки материала и снижению его прочности на сжатие. Трещины на поверхности газобетона начинают появляться на отметках температуры 700-900°С. Темнеть газобетон начинает при нагреве до 500°С. После отметки температуры нагрева газобетона 300°С нагрев газобетона на каждые 200°С снижает показатели прочности на сжатие на 13%. Проведенные эксперименты показали, что газобетон способен достаточно успешно противостоять температурам до 900°С. При нагреве газобетона до 1000°С его прочность на сжатие падает до 0 МПа. В «Руководстве пользователя» Aeroc (С.-Петербург, 2009) указано, что прочность автоклавного газобетона падает до 0 МПа при нагреве более чем до 900°С. Эти данные в целом согласуются с результатами исследования огнестойкости автоклавного газобетона, проведенными в Технологическом университете Бангкока (Таиланд).6 Таблица. Огнестойкость автоклавного газобетона Температура нагрева неармированного автоклавного газобетона, °С Прочность на сжатие (Н/мм2) Прочность на срез (Н/мм2) без нагрева

В этом исследовании огнестойкости автоклавного газобетона установлено небольшое повышение прочности газобетона при нагреве до 400°С. При температурах выше следует падение прочности автоклавного газобетона на сжатие и сопротивление срезу, которое падает до критичных значений (снижение прочности в 6 раз и более) при температурах выше 800°С. Потеря прочности автоклавного газобетона при воздействии высоких температур происходит и у фиброармированных автоклавных газобетонных блоках, и у блоков усиленных перлитом. Сможет ли пожар повредить стены дома из автоклавного газобетона? Для ответа на этот вопрос нужно знать какие температуры достигаются при пожаре внутри и снаружи строений. Таблица. Динамика роста температуры «стандартного пожара»* (Согласно стандартам ИСО 834 и СЭВ 1000-78) 7 Время, мин t,°C Время, мин t,°C Время, мин t, °C

* Стандартный пожар — эмпирическая модель, используемая при оценке огнестойкости конструктивных элементов зданий. При реальном внешнем пожаре устанавливается равновесная температура (за счет теплоотдачи во внешнюю среду) около 680°С. Среднеобъемная температура газовой среды реального внутреннего пожара в помещении при отсутствии газообмена очага пожара с атмосферой и без присутствия различных видов горючих веществ температуры достигают 800-900°С. Больше всего нагреваются газы у потолка помещений. Если очаг пожара в помещении сообщается с атмосферой, или при возгорании горючих веществ может быть достигнуты температуры выше 1000°С. В среднем, максимальная температура открытого пожара для горючих газов составляет 1200 — 1350°С, для жидкостей 1100-1300°С и для твердых горючих материалов органического происхождения 1100-1250°С. Тушение пожара водой, приводящее к быстрому охлаждению нагретого автоклавного газобетона, может привести к быстрому охлаждению стеновых боков и дополнительной потери прочности, по сравнению с остыванием нагретых газобетонных блоков в обычных атмосферных условиях. 8 Таким образом, после пожара в газобетонном доме обязательно следует провести экспертизу прочности материала стен, чтобы установить насколько газобетон утратил прочность на сжатие, которая определяет несущие способности стены из газобетона по материалу. Для сравнения, тяжелый бетон подвергается хрупкому разрушению (достигает предела огнестойкости по целостности) — по образованию сквозных отверстий или сквозных трещин в бетоне наступает через 5 — 20 минут после начала пожара (температуры при 400—700°С) и сопровождается отколами бетона от нагреваемой поверхности.9 В тонкостенных железобетонных конструкциях толщиной 40 — 200 мм это приводит к образованию сквозных отверстий и трещин. В конструкциях толщиной более 200 мм это приводит к отколам кусков бетона толщиной до 50 — 100 мм, что уменьшает поперечное сечение элемента. Причиной хрупкого разрушения тяжелого бетона при пожаре является образование трещин в структуре бетона и их переход в неравновесное спонтанное развитие под воздействием сжимающих напряжении от внешней нагрузки и неравномерного нагрева по толщине сечения элемента и растягивающих напряжений от фильтрации пара. The fire resistance of autoclaved aerated concrete (AAC) is more than or as good as ordinary dense concrete. Autoclaved aerated concrete does not support combustion and does not spread fire.The autoclaved aerated concrete blocks homeowner should be aware of AAC compressive and splitting tensile strength. What will happen to the AAC compressive strength after the real house fire? | 1 Valore RC. Cellular concretes-physical properties. //J Am Concr Inst 1954;25:817-836.2 Khairunisa A. Mohd H. Fire resistance properties of palm oil fuel ash cement based aerated concrete.// Concrete research letters. Vol 1(3) -September 2010.3 Sabir, B. B., Wild, S. and Bai, J. Metakaolin calcined clay as pozzolan for concrete : a review.,//J of Cement and Concrete Composites., (23), 2001, pp. 441 — 4544 Somi S. Humidity Intrusion Effects on Properties of Autoclaved Aerated Concrete Submitted to the Institute of Graduate Studies and Research in partial fulfillment of the requirements for the Degree of Master of Science in Civil Еngineering. Eastern Mediterranean University, Gazimağusa, North Cyprus — November 2011.5 Пособие по определению пределов огнестойкости конструкций, пределов распространения огня по конструкциям и групп возгораемости материалов к СНиП II-2-80.6 Israngkura Na Ayudhya B. Compressive and splitting tensile strength of autoclaved aerated concrete AAC) containing perlite aggregate and polypropylene fiber subjected to high temperatures// Songklanakarin J. Sci. Technol. 33 (5), 555-563, 20117 Tanacan L. et al. Effect of high temperature and cooling conditions on aerated concrete properties //Constrauction and building materials, 2009, March 1.8 Таблица 7. Методические рекомендации по расчету огнестойкости и огнесохранности железобетонных конструкций МДС 21-2.2000.8 Там же — Раздел 9.1. |

dom.dacha-dom.ru

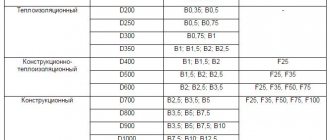

Классификация

Признаки классификации изделия следующие:

1. Функциональное назначение. Имеются три группы:

- Теплоизоляционные;

- Конструкционные;

- Теплоизоляционно-конструкционные.

2. Вяжущее вещество. В его качестве используют:

- Цемент;

- Известь;

- Гипс.

3. Кремнеземистый компонент. Применяются:

- Кварцевый песок;

- Металлургические шлаки;

- Отходы глинозёмного производства;

- Зола-унос, получаемая от сжигания бурого или каменного угля.

4. Способ твердения. Пенобетон делится на:

- Безавтоклавные;

- Автоклавные.

В первом случае твердение происходит при пропаривании или прогреве (давление — нормальное), а во втором — при повышенной температуре (давление — высокое).

Размеры блоков.

В соответствии с нуждами строительства изготавливают пеноблоки различных форм и размеров. Как привило, блоки изготавливают примоугольной формы следующих размеров:

- 600х300х200;

- 588х288х200;

- 500х300х200;

- 400х200х200

Огнестойкость

Газобетонные блоки ТЕФОРМ относятся к негорючим материалам. Поскольку блоки не горят, то они и не дают огню распространяться. Все негорючие строительные материалы имеют характеристику (предел огнестойкости), показывающую, насколько конструкция из конкретного материала способна сопротивляться воздействию огня. Предел огнестойкости определяется как время в часах, прошедшее со времени начала испытания сооружения на огнестойкость до появления хотя бы одного из указанных признаков:

• возникновения сквозных трещин в конструкции; • повышения температуры на противоположной к обогреваемой поверхности конструкции более чем на 140 °С в среднем, либо в любой точке поверхности выше чем на 180 °С сравнительно с температурой конструкции перед испытанием, либо выше 210 °С вне зависимости от температуры до испытания; потери несущей способности стен из исследуемого материала(обрушения конструкции).

Степень огнестойкости — еще одна характеристика, которая показывает сопротивляемость сооружений и зданий воздействию огня. Она зависит от пределов огнестойкости и группы возгораемости главных конструктивных элементов этих сооружений и зданий. Выделяется пять степеней огнестойкости для различных зданий и сооружений. Наиболее огнестойкими являются здания I степени, все их конструктивные элементы сделаны из несгораемых материалов, у которых максимальный предел огнестойкости составляет от 1 до 2,5 ч. Соответственно, V степень — это, например, деревянные здания, в которых все элементы относятся к сгораемым. Ячеистый блок ТЕФОРМ пригоден для использования в любом классе противопожарной безопасности. Приведем один пример: предел огнестойкости стены из блоков толщиной 75 мм, равен EI 120, при этом предел распространения огня следует принять равным 0 см. Испытания стены из газобетона толщиной 1 см показали, что она способна 2 часа выдерживать прямой напор огня без разрушения структуры. Данные испытаний блоков TEFORM на огнестойкость можно получить, скачав соответствующую документацию. Испытания на огнестойкость блоков ТЕФОРМ выполнялась в г. Москва. Методика соответствовала нормативным документам, регламентирующим проведение данного вида исследований. Суть испытаний состояла в том, что вертикальная стенка из блоков ТЕФОРМ устанавливалась в проеме огневой печи, а затем измерялся промежуток времени от начала испытаний до потери стенкой целостности, то есть очевидных признаков разрушения и существенного снижения теплоизолирующих свойств. Исчезновение данной способности материала определялось как достижение внешней поверхностью температуры 180 °С.

Для газобетона плотностью 500 кг/м3:

Стена толщиной 75 мм имеет предел огнестойкости EI 120;

Стена толщиной 200 мм — REI 240.

Итак, газобетонные блоки ТЕФОРМ являются негорючим материалом и потому могут применяться для всех классов противопожарной безопасности. Блоки сделаны из неорганического материала и поэтому способны выдержать одностороннее воздействие огня в продолжение 3-7 часов. По сравнению с обычными строительными материалами огнестойкость газобетона заметно выше. Он препятствует распространению огня и не разрушается от высокой температуры. Газобетон оказывается едва ли не лучшим материалом, защищающим от прямого воздействия огня. В Германии, Швеции и Финляндии проводились исследования, которые продемонстрировали, что прочность газобетона возрастает на 85% при повышении температуры до 400°C.

teform.ru

Способы повышение огнестойкости домов из древесины

Независимо от того, насколько велика огнестойкость сруба по действующим сегодня нормативным и законодательным документам, вполне логичным является желание любого его владельца повысить уровень пожарной безопасности. Возможности сегодняшнего рынка строительных материалов предоставляют широкий выбор различных огнезащитных материалов. Наиболее часто применяются три варианта выполнения подобных работ:

- С использованием лакокрасочных огнезащитных составов. Простой и эффективный вариант защитной обработки, который одновременно позволяет создать красивое декоративное покрытие деревянных поверхностей. При этом в большинстве случае текстура и цвет древесины сохраняется. Лакокрасочные составы применяются, главным образом, для покрытия небольших конструкций и внутренних работ;

- С применением терморасширяющихся или вспучивающихся составов. Данный тип материалов обеспечивает более высокий уровень огнестойкости. Это достигается созданием при нагревании толстого защитного слоя, в течение длительного времени оберегающего древесины от воздействия огня;

- При помощи огнезащитных конструкций. Не менее распространенный вариант, который предусматривает создание изоляции деревянных поверхностей при помощи различного вида штукатурок, разнообразных облицовочных материалов, мастик или паст, являющихся негорючими материалами.

Соблюдение требований пожарной безопасности в отечественном частном домостроении практически никогда серьезно не контролировалось. Однако, владелец сруба из бревна или бруса сам должен быть заинтересован в том, чтобы обеспечить максимально безопасные условия собственного проживания. И выполнение различных видов огнезащиты является обязательным условием для этого. Сделать подобные работы эффективными поможет консультация у квалифицированного специалиста, который с легкостью подберет наиболее подходящий материал из множества представленных на рынке.

27/12/2017

При оценивании противопожарных характеристик (свойств) различных зданий или построек особое внимание уделяется учету степени огнестойкости. Под огнестойкостью подразумевается функциональная способность конструктивных составляющих сооружений подавлять распространение огня, не теряя при этом своих эксплуатационных характеристик. К таким свойствам относят несущую и ограждающую способности. Рассмотрим эти понятия подробнее.

Огнестойкость газобетонных блоков Стоунлайт

Газобетон СТОУНЛАЙТ™ относится к классу полностью негорючих материалов. Стены из этого газоблока не только не горят сами, но и эффективно припятствуют распространению огня.

Огнестойкость любого негорючего материала характеризуется такой величиной, как предел огнестойкости.

Пределом огнестойкости строительных конструкций воздействию открытого огня называется время в часах, определяемое от начала испытания, до срабатывания одного из ниже перечисленных правил:

— образование в конструкции сквозных трещин;

— повышение температуры на необогреваемой поверхности конструкции в среднем

более чем на 140°С, или в любой точке этой поверхности более чем на 180°С по сравнению с температурой конструкции до испытания, или более 210°С независимо от температуры конструкции до испытания;

— потери конструкцией несущей способности (обрушения).

Сопротивляемость построенных из разных строительных материалов домов воздействию огня классифицируется по группам возгораемости и пределов огнестойкости основных конструктивных элементов этих домов и называется степенью огнестойкости.

Здания и сооружения по степени огнестойкости делятся на пять степеней, начиная от самых сложных (I степень), у которых все элементы выполнены из несгораемых материалов с максимальным пределом огнестойкости от 1 до 2,5 ч, и кончая самыми простыми, например деревянными зданиями V степени, все элементы которых являются сгораемыми.

Газобетон СТОУНЛАЙТ используется для возведения зданий всех классов противопожарной безопасности.

Например: предел огнестойкости несущей стены, построенной из газоблоков толщиной 75мм составляет El — 120, а предел распространения огня принимается равным 0см.

Результаты испытаний показали, что стена из газобетона толщиной всего лишь 1см может выдерживать действие прямого огня на протяжении 2х часов без разрушения структуры.

Испытания блоков СТОУНЛАЙТ производились в испытательной лаборатории ТОВ»ТЕСТ» в Броварах, по месту расположения испытательной лаборатории. Методика испытаний выполнялась согласно следующих нормативных

документов:

— ДСТУ Б В.1.1-4-98 «Строительные конструкции. Методы определения огнестойкости. Общие требования»

— ДСТУ Б В.1.1-15:2007 «Защита от пожара. Перегородки. Методы определения огнестойкости» (EN 1364-1:1999, NEQ).

Суть испытаний заключалась в следующем:

В проем огневой печи встраивались перегородки из газобетона Стоунлайт. Необходимо было определить промежуток времени от начала испытания до потери перегородками целостности, т.е. видимых признаков разрушения и теплоизолирующих свойств. Граничным состоянием определения потери теплоизолирующей способности было достижение поверхностью которая находилась снаружи температуры 180 градусов Цельсия.

Толщина стены 75 мм из газобетона плотностью 500 кг/м3 — EI120

Толщина стены 200 мм из газобетона плотностью 500 кг/м3 — REI240

Газобетон СТОУНЛАЙТ, будучи неорганическим и негорючим материалом, выдерживают одностороннее воздействие огня в течение 3 — 7 часов!!! Огнестойкость газобетона значительно выше, чем у обычного строительного материала. Это идеальный материал для защиты от прямого воздействия огня. Он не разрушается от воздействия высокой температуры и препятствует распространению огня. Исследования, проведенные в Швеции, Германии и Финляндии, показали, что при повышении температуры до 400°C прочность газобетона увеличивается на 85%.

ПРОПЛАТИТЕ ГАЗОБЕТОН СТОУНЛАЙТ СЕГОДНЯ! И МЫ ЗАФИКСИРУЕМ ВАМ ЦЕНУ НА ПОЛГОДА!

АКЦИОННАЯ ЦЕНА ОТ 565грн/куб до 10 ФЕВРАЛЯ 2014! ЗВОНИТЕ 067-549-71-66

Газобетон Стоунлайт, цена на газоблок Стоунлайт, купить газоблок Стоунлайт в Киеве — средняя оценка 4.5 из 5 . Всего 151 голос.

stroy-sklad.kiev.ua

Как влияют технологии на огнестойкость сооружений

Анализ строительной документации дает возможность изучить наличие (отсутствие) технологий, повышающих огнестойкость строительных конструкций. Сначала нужно осмотреть визуально все конструкции здания. Потом изучить все внутренние помещения, лестницы, подсобки и т.д.

Часто для снижения расходов недальновидные заказчики для лестниц и подсобок применяют самые дешевые материалы с низким уровнем огнестойкости. Поэтому при пожаре огонь распространяется по этим самым слабым участкам конструкции. Все это надо обязательно изучать и учитывать при разработке методов огнезащиты и расчетах огнестойкости.

Огнестойкость и огнезащита газобетона YTONG и Multipor

Компания Xella производит огнестойкие газобетонные блоки YTONG, а так же огнезащитные изоляционные плиты Multipor с классом пожарной опасности — КМ0. По результатам испытаний в «ЦСИ «Огнестойкость» предел огнестойкости конструкции стены несущей из блоков YTONG составляет REI 360, ненесущей — EI 240.

Газобетонные блоки YTONG и изоляционные плиты Multipor являются негорючими материалами и при пожаре не выделяют дыма и вредных веществ.

Стены и перегородки из блоков YTONG обладают классом пожарной опасности К0(45), и относятся к 1 типу противопожарных стен и перегородок, согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений».

При одинаковой толщине стены газобетон YTONG значительно дольше защищает от огня и высокой температуры, чем обычный бетон. Высокая тепловая защита газобетона обеспечивает сохранение низкой температуры на противоположной пожару поверхности стены.

На графике черная линия железобетон, оранжевая линия Газобетон D500

Газобетонные блоки YTONG и огнезащитные плиты Multipor очень популярны в конструкциях с повышенными требованиями по пожарной безопасности, область применения в этой сфере обширна: от огнестойких конструкций из YTONG для защиты коммуникаций в лифтовых шахтах, до огнезащиты перекрытий плитами Multipor в подземных парковках.

Примеры проектов в России, где предъявлялись повышенные требования по пожарной безопасности:

Противопожарные перегородки в «Меркурий Сити»

Огнестойкие конструкции для защиты коммуникаций в многофункциональном жилом комплексе на ул. Мосфильмовская

Противопожарные отсечки на фабрике «Carlo Pazolini» в Московской области

Данные решения носят рекомендательный характер, окончательное проектное решение остается за разработчиком проекта.

Технический отдел ЗАО «Кселла-Аэроблок-Центр» оказывает полный спектр консультаций по техническим решениям, вплоть до разработки узлов в Autodesk Autocad и Autodesk Revit.

stroytovaroteka.radidomapro.ru

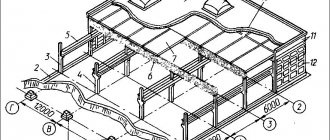

Укладываем нижний ряд

Технология кладки стен из пеноблоков почти не отличается от кладки обыкновенного кирпича. Первый ряд, он же основной, должен обязательно армироваться.В силу своей легкости стены из пеноблоков могут быть достаточно хрупкими. Как выложить так, чтобы они стали долговечными? Для этого и применяется армирование стен. При этом, армирование при кладке пеноблоков является очень важным этапом и его надо проводить вместе с укладкой стен как таковой. Укладываем первый ряд по периметру.

Инструмент для кладки, который понадобится, если выполнять работы по укладке пеноблоков самостоятельно:

- строительный уровень горизонтальный;

- отвес вертикальный;

- шпатель;

- терка строительная;

- ведро строительное (из прочного черного пластика);

- шнуры для выставления уровня;

- миксер строительный;

- рубанок;

- доска шлифовальная.

Начинается кладка пеноблоков с самого высокого угла будущего здания. Для его определения используют шнуры, натянутые по периметру, горизонтальным уровнем проверяют, чтобы шнуры были зафиксированы ровно. Миксером замешивают в ведре цементный раствор с водой. Выкладывают первый ряд.

Если есть неровности, то их выравнивают с помощью оставшегося раствора, а также рубанка и шлифовальной доски. Перепад высот по периметру не должен быть больше 30 мм. Затем основной ряд армируют.

Огнестойкость газобетона, предел огнестойкости газобетонных блоков

Газобетон — современный популярный строительный материал, который относится к виду ячеистых бетонов. Он изготавливается с использованием извести, песка, воды и газообразующих смесей. Специфичные пузырьки, которые составляют структуру газобетона, появляются при взаимодействии с известью, в результате которого возникает водород. Пористость является залогом прочности материала.

Основные преимущества газобетона:

- Экологичность,

- Огнестойкость газобетонных блоков,

- Устойчивость к заморозкам,

- Высокая теплоизоляция,

- Легкость в транспортировке, обработке и монтаже,

- Долговечность,

- Экономность и финансовая доступность.

Таблица: Динамика физических свойств автоклавного газобетона при нагревании

| Температура нагрева автоклавного газобетона в течение 30 мин,°С | Прочность на сжатие (МПа) | Масса образцов % | Объем образцов % | Цвет | Наличие трещин на поверхности |

| 100 | 2,0 | 100 | 100 | Исходный серовато- белый | нет |

| 300 | 1,8 | 98 | 100 | Легкое потемнение | нет |

| 500 | 1,6-1,7 | 96 | 100 | Потемнение до серого | нет |

| 700 | 1,4 | 94 | 100 | Потемнение до серого | да |

| 900 | 1,2 | 93 | 100,14 | Осветление серого | да |

| 1000 | 0 | 89 | 100,14 | Ярко белый | да |

Материал обладает высокой огнестойкостью, ввиду того, что в его составе нет компонентов, располагающих к эффективному воспламенению. Строения, заборы и другие объекты, созданные с использованием изделий этого типа, имеют высокую пожаробезопасность, которая измеряется в степени огнестойкости газобетона. Этим изделиям присваивают I и II степень.

Под огнестойкостью газобетона подразумевают способность материала сопротивляться воздействию огня в процессе возгорания. Такой показатель зависит от плотности материала: чем она выше — тем больше огнестойкость газобетона. При воспламенении прочность материала изменяется в зависимости от температуры:

- При возрастании до 400°С материал становится прочнее до 85%,

- При 700°С прочность возвращается к стандартным показателям,

- При нагреве до 100°С материал становится менее прочным.

Монтаж перегородок своими руками

Возведение качественных перегородок из пеноблоков доступно для любого человека, способного работать со строительным инструментом. Особых знаний и умений здесь не требуется, главное, соблюдать технологию строительства.

Что потребуется для возведения

Все инструменты для создания перегородки из пеноблоков обычно есть в мастерской, гараже или кладовке. Покупать особую технику не нужно. Вам потребуются:

- защитные очки, перчатки и респиратор (при нарезке пенобетон пылит);

- шпатели и мастерок;

- миксер и емкость для клея;

- дрель;

- киянка;

- пистолет для строительной пены;

- уровень;

- ножовка;

- рубанок либо терка для пеноблоков;

- штроборез;

- широкая кисть.

Из материалов понадобятся сами блоки, клеящий состав, цементно-песчаная смесь для подушки под нижний ряд (если она необходима), строительная пена, арматурные прутки и сетка, саморезы.

Подготовка к укладке стены

Устройство перегородок из пеноблоков начинается с создания схемы будущей конструкции согласно плану квартиры. Необходимо замерить помещение и вычертить перегородочный элемент в масштабе. Это важно для расчета количества блоков и связующего состава. Если слой клея предполагается около 2 мм, то его потребуется 15 кг на кубометр блоков.

При этом следует учитывать расположение оконных и дверных проемов или арок. Так, при угловом расположении двери важно, чтобы до стены было расстояние для наличника и удобства его установки – минимум 10 см.

Сама ширина проема складывается из ширины полотна двери, удвоенной толщины дверной коробки и монтажного зазора в 4 см.

Перед началом кладки межкомнатных перегородок из пеноблоков тщательно очистите и загрунтуйте основание, а затем нанесите наметочные линии на полу и стенах. Чтобы блочная конструкция была идеально ровной, установите временные маячки вдоль разметочных линий. Для этого можно использовать деревянные рейки или металлопрофиль.

Сами блоки очистите от пыли, нарежьте на необходимые куски ножовкой и смочите водой для плотности кладки. Клей разведите до густоты жирной сметаны.

Типы армирования

Блочная конструкция при небольшой толщине достаточно высокая. При укладке потребуется армировать стенку. Как это сделать? Межкомнатные перегородки такого типа предполагают три типа армирования:

| Вид связки | Технология | Частота |

| Со стенами | Перед началом монтажа в стены, стыкующиеся с перегородкой, вбивают металлические штыри или вставляют в заранее просверленные отверстия (5 см) арматурные прутки. В блоках выпиливают отверстия для насаживания на эти штыри либо располагают арматуру так, чтобы блочные элементы укладывались на выступающие концы. | Каждые 2–3 ряда. |

| Между перегородками | Требуется при укладке нескольких перегородок, соединенных между собой, для прочности связывания. | В зависимости от проекта. |

| В самой кладке | Между рядами прокладывают армирующую сетку или прутья. | В трех верхних и трех нижних рядах. |

Если конструкция создается в помещении с высокими потолками, потребуется армирование и средней части.

Укладка перегородки: пошаговая инструкция

Первый ряд блоков кладут на тонкую подушку из цементно-песчаного раствора, если под ними бетон. Но можно смонтировать конструкцию и на уже готовом полу.

Для его соединения с нижними блоками применяют длинные саморезы.

Но в любом случае основание должно быть предельно ровным.

Дальнейший монтаж перегородок своими руками из пеноблоков сложности не представляет:

Демонтаж направляющих профилей также проводят после окончательного застывания клеящего состава – примерно через двое суток.

Готовую конструкцию грунтуют, оштукатуривают и проводят декоративную отделку. Если предполагается облицовка плиткой, можно не штукатурить – клей и керамика дадут достаточную защиту от влаги.

Перегородка из пеноблоков – отличный метод строительства, который пришел на смену кирпичу и гипсокартону. Практичный стройматериал пенобетон и изготовленные из него блоки прекрасно подойдут для устройства межкомнатных стен.

Возведение перегородок из пеноблоков осуществляется как профессиональными строителями, так и своими руками. Материал отличается ровностью, надежностью и простотой в монтаже.

Область применения

Пеноблоки, благодаря своим характеристикам, используются для (тепло) звукоизоляции крыш и полов, применяются для изготовления панелей, сборных блоков, перегородок, этажных перекрытий, фундаментов и прочее.

- Чтобы утеплить наружные стены (утепляющая прослойка) многоэтажных (малоэтажных) сооружений, применяются блоки, плотность которых составляет 400-600 кг/м3;.

- Для наружных стен только малоэтажных зданий (конструкционный материал) подойдут изделия с плотностью 600-800 кг/м3;

- Если необходимо возвести межкомнатные перегородки, то можно использовать блоки, плотность которых достигает 900-1000 кг/м3.

- А блоки, показатель которых превышает 1600 кг/м3, применяются для создания армированных плит перекрытий.

Способы транспортировки

Этот стройматериал удобно перевозить. Крупные и лёгкие блоки также гораздо удобнее грузить/выгружать, чем, скажем, кирпичи. Но транспортировку пеноблоков нужно выполнять аккуратно и четко, чтобы груз не был поврежден. Необходимо соблюдать следующие условия:

- Использовать мощные грузовые автомобили и применять специальную технику. Это увеличит эффективность транспортировки пеноблоков;

- Стройматериал должен перевозиться в специальных контейнерах. Разрешается использовать и поддоны, но в этом случае пеноблоки должны жестко фиксироваться. Для этого имеются термоусадочная пленка и стальная лента. Можно использовать и другие крепления, если они способны обеспечить неподвижность блоков;

- Погрузку пеноблоков запрещено производить навалом, а разгрузку — сбрасыванием;

- Рекомендуется перевозить пенобетонные блоки, рассортированные по разным показателям (категория, марка, плотность и др.). При помощи плёнки блоки обязательно стоит защитить от увлажнения.

Свойства и характеристики пенобетона:

| Виды пенобетона | Плотность | Теплопроводимость Вт/(м • ° С) | Класс по прочности | Паропроницаемость мг/ (м • ч • Па) | Морозстойкость |

| Теплоизоляционный | D400 | 0,29 | В0,75 | 0,11 | Не нормируется |

| D500 | 0,34 | В1 | 0,1 | Не нормируется | |

| Конструкционно — теплоизоляционный | D600 | 0,38 | В2,5 | 0,1 | От F15 до F35 |

| D700 | 0,1 | В3,5 | 0,23 | От F15 до F50 | |

| D800 | 0,12 | В5 | 0,2 | От F15 до F75 | |

| D1000 | 0,14 | В7,5 | 0,17 | От F15 до F50 | |

| Конструкционный | D1100 | 0,18 | В10 | 0,15 | |

| D1200 | 0,21 | В12,5 | 0,14 |

Бетоны подразделяются на классы: B0,5, B2, … , B60, которые в свою очередь определяются величиной прочности на сжатие. При возведении объекта из пеноблоков, очень важно знать среднюю прочность, т.е. марку, которые бывают от М5 и выше.

Теперь посмотрим табличку и увидим, что для пенобетона марки 600 установили средний класс по прочности B2, т.е.(2/0,77)*10=26. От сюда мы получаем марку пенобетона М26.

Марка является показателем прочности, обозначаемым «М» с цифровым обозначением. Цифры показывают, какую именно нагрузку на 1 квадр.см. смогут выдержать пеноблоки. К примеру, марка 100 (т.е. М100) означает, что пеноблоки выдержут нагрузку в 100 кг на 1 квадр.см. Пеноблоки с плотностью 600 смогут выдержать нагрузку уже в 26 кг на 1квадр.см.

Морозостойкость бетона – это особая способность сохранять качества при неоднократном переменном замораживании/оттаивании. Морозостойкость бетона характеризуется маркой по морозостойкости F, которая обозначает минимальное количество циклов замораживания, а также оттаивания всех образцов бетона.

| Виды пенобетона | Маркапенобетона по его средней плотности | Коэффициент теплопроводности, Вт/(мС), бетона в сухом состоянии, произведенного на | Коэффициент паропроницаемости, мг/(мч Па), не менее, бетона, произведенного на | Сорбционная влажность бетона, в %не более | |||||

| при относительной влажности воздуха в 75 % | при относительной влажности воздуха в 97 % | ||||||||

| Пенобетон, произведенный на | |||||||||

| песке | золе | песке | золе | песке | золе | песке | золе | ||

| Теплоизоляционный | Д300 | 0,081 | 0,081 | 0,261 | 0,2310 | 8,1 | 12,1 | 12,1 | 18,1 |

| Д400 | 0,10 | 0,09 | 0,231 | 0,20 | 8,1 | 12,1 | 12,1 | 18,1 | |

| Д500 | 0,120 | 0,10 | 0,2 | 0,180 | 8,1 | 12,1 | 12,1 | 18,1 | |

| Конструкционно – теплоизоляционный | Д500 | 0,120 | 0,10 | 0,2 | 0,180 | 8,1 | 12,1 | 12,1 | 18,1 |

| Д600 | 0,140 | 0,130 | 0,17 | 0,160 | 8,1 | 12,1 | 12,1 | 18,1 | |

| Д700 | 0,180 | 0,150 | 0,15 | 0,140 | 8,1 | 12,1 | 12, | 18,1 | |

| Д800 | 0,210 | 0,180 | 0,14 | 0,120 | 10,1 | 15,1 | 15,1 | 22,1 | |

| Д900 | 0,240 | 0,20 | 0,12 | 0,110 | 10,1 | 15,1 | 15,1 | 22,1 | |

| Конструкционный | Д1000 | 0,290 | 0,230 | 0,11 | 0,10 | 10,1 | 15,1 | 15,1 | 22,1 |

| Д1100 | 0,340 | 0,260 | 0,1 | 0,090 | 10,1 | 15,1 | 15,1 | 22,1 | |

| Д1200 | 0,380 | 0,290 | 0,1 | 0,080 | 10,1 | 15,1 | 15,1 | 22,1 | |

Примечание:

1. Для бетона марки Д350 нормируемые показатели определяются интерполяцией.

2. Отпускная влажность бетона изделий и конструкций никогда не должна превышать 25% (по его массе) — на основе песка, и 35% — на основе различных зол, а также иных отходов производства.

Эти данные применяют для расчета допускаемой толщины стен по норме теплопроводности, а также паропроницаемости.

Достоинства и недостатки бань из газобетона

Что прочнее?

Оба материала имеют варианты изготовления с разной плотностью от 100 до 1100 кг/м³. Но есть принципиальный момент. Благодаря автоклавной пропарке, газобетон, обладающий такой же плотностью что и пенобетон, будет прочнее. Например, газобетон плотностью D500, выдержит 30-35 кг/см², а пенобетон D500, не превысит 10 кг/см². Поэтому здесь не поспоришь, победитель – газообетон.

Что легче?

Если сделать нейтральное сравнение материалов с одинаковой плотностью, то они примерно равны. Поэтому, в этом раунде – ничья.

Что теплее?

- Теплопроводность пенобетона D 500 = 0,22.

- Теплопроводность газобетона D 500 = 0,12.

Таким образом, для обеспечения одинаковой теплоизоляции, стена из пенобетона должна быть почти в 1,5-1,8 раза толще, чем у газобетона, такой же плотности. Если сравнивать с кирпичом, то оба материала прекрасно подходят для строительства дома. Поскольку теплопроводность часто пересекается со звукоизоляцией, то отмечу — газобетон, в этом смысле «тише».

Водопоглощение

Пеноблок, будет плавать на поверхности, впитав в свою структуру ≈ 5% воды, а газоблок напитается водой (≈30%), так что погрузится в неё, примерно наполовину.

Победитель, с явным отрывом – пеноблок. Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Но, к примеру, баня из пеноблоков будет гораздо практичнее и надёжнее.

1.Соответствие геометрических линейных размеров в абсолютном большинстве случаев лучше у газобетона. Всё логично. Он производится в заводских условиях. А вот пеноблок делается полукустарным способом и здесь сложнее контролировать.

Отзыв: Когда покупаете пенобетон, обязательно проверяйте качество блоков, иначе замучитесь при подгонке. Есть «умельцы» выпускающие пеноблоки с разницей линейных размеров, доходящих до 2,5 см. (Григорий, Тула)

2.Кладка пеноблоков выполняется на цементный раствор, а газоблоков, на специальный клей. При этом, стоимость клея выходит примерно в 2,5 раза дороже чем раствора, но…, толщина цементного шва доходит до 10 мм, а клея ≈2 мм, то есть в 5 раз меньше.

И качество кладки высокоточного в размерах газобетона на тонкий слой клея имеет лучшие показатели, чем пенобетона с возможно нарушенными пропорциями на толстый слой раствора. Ну а ещё есть разница в трудоёмкости приготовлении цемента и клея…

Кроме того, цементный шов, обладая другими теплоизоляционными характеристиками, образует в кладке «мостики холода», что повышает потери тепла.

Совет: при строительстве из подобного рода материалов, всегда приобретайте специальный клей для ячеистых бетонов. И не «грейте голову» по поводу самостоятельно приготовленных растворов.

Что натуральнее?

Как говорит один знакомый – вопрос для дискуссии. Некоторые критикуют добавку алюминиевой пудры в газобетонную смесь, но по заверениям производителя — это безвредный и к тому же в значительной части испаряющийся в процессе нагрева ингредиент.

Какие размеры?

Тут всё просто. Какая будет форма, такой и блок. И тот и другой материал имеют сходные линейные габариты. Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Долговечность

В качестве ответа приведу отзыв: Я строил свой дом из пеноблоков. Кладка монолитная, стены держат тепло. Мой сосед строился из газобетона. По затратам у него получилась немного дороже. Возводили дома 3 года назад. Пройдёт лет 15-20, тогда и узнаем, что долговечнее. А пока в домах тепло и комфортно. (Юрий, Ижевск).

В среднем, газобетон в 1,3 -1,5 раз дороже пенобетона. Ну, это и понятно, ведь технология изготовления гораздо «круче»…

Первая на очереди баня из газобетона: плюсы и минусы данного материала. Если сравнивать газобетон с древесиной, то первый обладает более долгим сроком эксплуатации и низкой стоимостью. В состав материала входят песчано-цементная смесь и вода.

Ячеистые бетонные блоки обладают следующими преимуществами:

- простота и скорость монтажа блоков;

- при должной внутренней гидроизоляции устойчивы к высокой влажности;

- низкий уровень теплопроводности;

- возможность самостоятельного раскроя блоков;

- доступная стоимость.

Предлагаем ознакомиться Надо ли регистрировать баню на своем участке

Простой монтаж блоков становится решающим аргументом при ответе на вопрос новичка: из чего лучше строить баню? Оптимальный выбор – быстровозводимые постройки из нетяжелого газобетона.

Баня из кирпича, о плюсах и минусах которой будет упомянуто ниже, является хорошей альтернативой деревянной постройке. Природное глиняное сырье экологически безвредно и способно противостоять высоким температурам. Плюсы такой бани очевидны:

- срок пользования постройкой превышает 50 лет;

- кирпич – универсальный материал, форма бани может быть любой;

- внешней отделки не требуется;

- высокая огнестойкость.

Кирпичные здания не лишены и своих недостатков:

- высокая стоимость. Если сравнивать с деревом или ячеистыми блоками, кирпичное строительство – самое дорогое;

- высокий коэффициент теплоемкости материала, обуславливающий значительный расход топлива на разогрев микроклимата.

Перечисленные варианты материалов для бани можно назвать менее популярными, нежели традиционная древесина. У многих хозяев загородной недвижимости не вызывает сомнения тот факт, что лучшей баней может быть лишь строение из дерева. И перед такими мастерами встает совсем другой вопрос: баня из бруса или бревна?

Перечень сильных и слабых сторон пеноблоков как материала для бани

Невзирая на рекомендации строительных регламентов о строгом выборе сырья для возведения банных комплексов (в частности – запрет на применение ячеистых бетонов и пустотелого кирпича), многие собственники участков отдают предпочтение именно этим позициям в силу их доступности и ценовой категории.

Предлагаем ознакомиться Как утеплить парилку в бане своими руками и правильно

Анализируя плюсы и минусы бани из пеноблоков, необходимо отметить гигроскопичность всех материалов на основе бетона. Обуславливает этот параметр особенность внутренней структуры сырья – поры отлично впитывают в себя молекулы воды и пара. Заметнее всего блок разрушается при резком конфликте температур – горячего воздуха внутри помещения и мороза на улице.

Учитывая суммарные затраты на возведение пенобетонного здания, лучше построить баню из кирпича.