Металлическая опалубка — эффективная конструкция при обустройстве фундамента и стен зданий. Благодаря ее применению исключается появление дефектов на стыках. Чего практически невозможно избежать при монтаже деревянной опалубки.

Основным элементом конструкции являются щиты. Для их крепления используются откосы, стойки и подкосы. Палуба — главная часть конструкции. Она соприкасается с бетонной поверхностью. Тип возводимой постройки и расчетная нагрузка — основные факторы, влияющие на прочность опалубки.

Опалубка подразделяется на:

- съемную;

- несъемную.

Съемная конструкция удаляется после заливки и упрочнения бетонного раствора. Данную опалубку можно использовать несколько раз. Ее внутренняя поверхность, которая соприкасается с бетоном, должна отличаться максимальной гладкостью. Область применения — строительство нескольких монолитных конструкций, имеющих различную конфигурацию.

Несъемную опалубку сооружают в сочетании с теплоизоляционным материалом. В большинстве случаев данная конструкция является полым блоком с пазами, которые соединяют смежные элементы. Основная сфера использования несъемных изделий — возведение стен.

Для производства металлической опалубки для фундамента применяются такие материалы, как сталь или алюминий. Конструкция из стали является более устойчивой к механическим нагрузкам. Но она подвержена коррозии. Каркас из алюминия отличается небольшим весом и прослужит значительно дольше. Но его устройство дороже.

Характеристики конструкции

Для создания опалубки из металла используются листы толщиной 1-2 мм. Несмотря на дороговизну, использование этого материала имеет свои преимущества. К ним относятся:

- устройство фундамента любой конфигурации;

- дополнительная гидроизоляция;

- универсальность;

- создание совершенно гладкой поверхности;

- идеальный вариант для монолитного и ленточного фундамента (за счет арматуры, приваренной к опалубке);

- простота облицовки (при значительном возвышении основания дома над поверхностью земли);

- максимальная жесткость;

- простота осуществления монтажных работ.

Стальная опалубка обладает следующими техническими характеристиками:

- высота щита — 0,6-3 м;

- их ширина — 0,25-1,2 м;

- оборачиваемость каркаса — до 300 циклов, палубы — до 80 циклов;

- прогиб — не более 1/400 пролета;

- давление бетона — 75-80 кПа.

Каркас из щитов представляет собой замкнутый контур, для изготовления которого используется 2 вида профилей: прямоугольного (для ребер жесткости) и краевого (располагается по периметру щитов). Для создания палубы используется фанера, которая имеет толщину до 2 см.

Достоинства и недостатки

Стальная опалубка, как и прочие металлические конструкции, имеет преимущества в показателе прочности и несущим возможностям. Если устанавливать несъемный тип, то к основным достоинствам следует прибавить длительный эксплуатационный период.

По такому критерию опалубочную конструкцию из металла сравнивают с полистирольной системой, да и эксплуатационные показатели окажутся примерно одинаковыми.

Принципиальное отличие заключается в габаритах и формах – металлические листы тоньше, много места не занимают, зато полистирол отличается разнообразием выпускаемых форм.

Рассматривая экономический эффект делаем вывод, что металл обходится несколько дороже древесины, но по отношению к пластику стоит дешевле.

Правда, доставка на строительную площадку опалубки из металла займет определенное время и потребует привлечения специальной грузоподъемной техники. Это же условие относится и к проведению монтажных работ по ее установке.

Более упрощенно выглядит установка алюминиевой опалубочной системы, но в таком варианте появляются ограничения по выбору крепления и стыкования с армирующим каркасом. Арматурные стержни, в крайнем случае, привариваются в металлической поверхности опалубки, а в случае с алюминиевыми щитами потребуется применение дорогостоящей сварки, что повлечет за собой дополнительные расходы.

К числу достоинств следует добавить:

- прочность и жесткость металлических конструкций, способных выдержать давление, создаваемое бетонным раствором;

- гладкая поверхность монолитных элементов объекта, получаемая после заливки в стальную опалубку. Щиты, кстати, от бетона отделяются значительно легче;

- возможность многократного использования съемной металлической опалубки – до пятисот циклов.

Щиты металлической опалубки защищены от образования коррозии.

Подготовительные работы

При закладке фундамента необходимо учесть глубину замерзания грунта. По этой причине стальная опалубка должна закладываться на глубину не менее 0,7-0,8 м.

Для качественного проведения работ понадобятся следующие материалы и инструменты:

- готовые щиты;

- деревянные колышки;

- краска;

- молоток;

- кисть;

- гаечные ключи;

- отвертка;

- плоскогубцы;

- монтажный захват;

- подкосы;

- выравнивающие балки;

- строительный уровень;

- отвес;

- рулетка;

- проволока;

- специальные замки (удлиненный и клиновой);

- кронштейны;

- шкворень;

- стяжные винты;

- пластиковые трубки и конусы;

- гайки и шайбы;

- пробки.

На предварительном этапе проводится разметка поверхности. Правильное расположение осей фундамента проверяется с помощью натянутой проволоки. А опалубки — с использованием отвесов, которые опускаются с проволоки.

Прежде чем будет установлена алюминиевая опалубка, необходимо выставить маяки. В их качестве выступают деревянные колья, которые вбиваются заподлицо с основанием. На маяках краской делаются отметки, на которые следует ориентироваться при монтаже щитов и поддерживающих элементов.

К месту проведения монтажных работ предъявляются такие требования:

- оно должно быть очищено от мусора и грязи;

- поверхность выровнена с помощью среза выступающих бугров;

- установка щитов производится без подсыпки земли;

- опорные элементы конструкции устанавливаются только на неподвижное основание (без сезонных сдвигов грунта).

Часть опалубки, которая будет соприкасаться с бетонной поверхностью, покрывается специальной смазкой. Благодаря этому улучшаются адгезионные свойства покрытия и обеспечивается надежная защита опалубки от влияния окружающей среды (коррозии, мороза).

Этапы проведения монтажных работ

Сборку конструкции можно осуществить самостоятельно. Но и алюминиевая опалубка в аренду тоже является неплохим вариантом. Монтаж можно проводить как с помощью отдельных щитов, так и предварительно собранных панелей (но не более 5-6 щитов размером 3×1,2 м).

Соединение элементов осуществляется с помощью стяжных винтов (с шайбами и гайками), которые продеваются в конусные отверстия в каркасах щитов. Стяжные винты рекомендуется поместить в пластиковую трубку. Так обеспечивается их надежная защита от влияния бетона. Длина пластиковой трубки должна соответствовать толщине возводимой стены.

При монтаже стеновой опалубки с одним ярусом с использованием щитов высотой 1,2-2,5 м достаточно 2 стяжных винтов по высоте. Если конструкция возводится из 2 ярусов со щитами высотой свыше 2,5 м, то на каждой их стороне должно быть по 3 стяжных винта. Неиспользуемые отверстия закрываются пробками или конусами из пластика.

Смежные щиты соединяются с помощью замков. Их количество зависит от высоты элементов и близости стыка к наружному углу. Когда крепится наружный щит, то вместо замков применяются шкворни. Горизонтальные детали фиксируются с помощью стяжных винтов.

Чтобы соединить доборные элементы с основными щитами, монтируется 2 клиновых замка. При установке слишком высокой конструкции (свыше 2,5 м) соединение с основными щитами происходит с использованием клиновых замков и выравнивающих балок со шкворнями. Их количество зависит от ширины доборного щита.

Зачастую при возведении стеновой опалубки щиты соединяются доборными вставками. Если размер доборной вставки меньше 0,2 м, то для их крепления используются универсальные замки. При монтаже вставок длиной более 0,2 м следует воспользоваться замками и выравнивающими балками. Применение доборных вставок гарантирует максимальную прочность конструкции при растяжении.

Содержание статьи

Опалубкой называют временную формообразующую конструкцию, которая предназначена для получения железобетонных и бетонных элементов. Для изготовления опалубки применяют различные материалы.

Из пенополистирола и железобетонных плит изготавливается несъемная опалубка; металлическая, деревянная, комбинированная, изготовленная из синтетических и прорезиненных материалов опалубка снимается после достижения бетоном требуемой прочности.

Общие требования к опалубке

Сроки и качество возводимых объектов во многом зависят от применяемой опалубки. Для изготовления фундаментов, особенно для зданий с большим количеством углов, целесообразно применять инвентарные опалубки – конструкции многоразового использования, допускающие большое количество вариантов установки.

Инвентарные опалубочные системы должны полностью соответствовать предъявляемым к ним требованиям:

- иметь высокую конструктивную прочность и надежность;

- обеспечивать правильность и неизменяемость форм и расположения конструкции;

- в зависимости от целевого назначения опалубка должна иметь необходимую стойкость к прогибам и допустимым нагрузкам;

- универсальность – этот показатель характеризует возможность использования одного типа опалубочной системы для устройства фундамента, стен, потолков, арочных конструкций;

- точное соблюдение геометрических параметров при изготовлении;

- длительный срок эксплуатации.

Наиболее надежным вариантом является металлическая опалубка ГОСТ 23478

. В технологии монолитного строительства ее применяют при возведении фундаментов, сооружении прочих железобетонных и бетонных конструкций, укладке тротуаров. Эффективность опалубочной системы оценивается возможностью оперативной видоизменяемости в соответствии с сооружающимся объектом, простотой и скоростью установки.

Производство металлической опалубки

Металлическую опалубку и соединительные элементы к ней производят в цехах по изготовлению металлоконструкций. Заготовки деталей опалубки проходят обработку с высоким классом точности.

Щиты опалубки металлические инвентарные могут иметь отклонения по линейным размерам не более 2 мм на погонный метр, а по расположению отверстий под соединительные детали – 0,5 мм.

Допустимые отклонения в элементах различных типов опалубочных систем определяются для каждого конкретного случая отдельно, в соответствии с указаниями проекта на опалубку.

После изготовления отдельных элементов осуществляется контрольная сборка металлической опалубки. Детали, которые будут соприкасаться с бетонной смесью, покрываются смазочными материалами, а остальные поверхности окрашиваются.

Все элементы опалубочной системы подвергаются обязательной маркировке.

Фирмы-производители опалубочных систем много внимания уделяют разработке и производству соединительных деталей металлической опалубки – анкерных элементов, накладок, замков и других.

Элементы соединения заводского изготовления дают возможность осуществлять прочное и надежное соединение элементов опалубки, повышать скорость монтажа и качество получаемой бетонной поверхности.

Соединения элементов выполняются таким образом, чтобы каркас опалубочной системы мог выдержать значительные нагрузки на растяжение, сжатие и изгиб.

Металлическая опалубка для фундамента с крепежной системой может быть собрана вручную с использованием самых простых инструментов. Ее достоинством также является минимальное количество соединительных элементов, необходимых для придания конструкции требуемой жесткости.

Съемная металлическая опалубка: материалы для ее изготовления

Металлические опалубочные системы имеют три наиболее распространенных варианта:

- объемно-блочный,

- разборно-переставной,

- скользящий.

Наиболее популярные материалы – сталь и алюминий.

Для несущих элементов металлической опалубки применяют оцинкованную или обработанную порошковым покрытием сталь.

Назначением покрытия является не только защита элементов опалубки от коррозии, но и обеспечение их быстрой очистки после использования.

Для стали характерны:

- высокая несущая способность,

- повышенная сопротивляемость деформациям.

Однако, значительный вес и характеристики этого материала по теплопроводностинесколько сужают сферу применения такой опалубки.

Алюминий является легким и устойчивым к действию агрессивных сред металлом. Для получения прочных опалубочных систем применяют сплав алюминия с кремнием. Алюминиевые сплавы обладают высокой стойкостью к коррозии, не требуют дополнительной обработки поверхности окрашиванием или другими способами.

Алюминиевая опалубка имеет небольшой вес, который в три раза меньше веса стальной конструкции. Это качество существенно снижает денежные и трудовые затраты на транспортировку и монтаж опалубки. Установку алюминиевой конструкции возможно осуществлять без применения крана. Внедрение метода экструзии для изготовления алюминиевой опалубки позволило увеличить ее жесткость.

Преимущества и недостатки металлической опалубки для устройства фундамента

Основными преимуществами металлических опалубочных систем являются:

- жесткость, стойкость к деформациям;

- коррозионная устойчивость;

- многократная оборачиваемость металлической опалубки –

не менее 50 раз; - легкость распалубки при соблюдении режима смазки рабочих поверхностей;

- высокое качество получаемой поверхности.

Металлическая опалубка, цена которой значительно выше стоимости фанерной или деревянной опалубочной конструкции, чаще всего, применяется в условиях промышленного строительства.

Недостатками стальной опалубки являются ее высокая теплопроводность и значительный удельный вес. Минус алюминиевой опалубочной системы – сложность ее ремонта из-за необходимости использования аргонной сварки.

Для повышения точности опалубочных работ при минимальных трудозатратах применяют шаблоны, кондукторы и другие специальные приспособления.

Конструктивные преимущества и отличительные черты

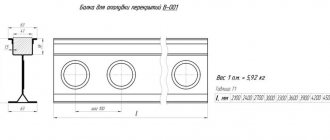

Стальной высокопрочный профиль толщиной 3,5 мм замкнутого сечения гарантирует высокую жесткость, геометрическую точность щитов и обеспечивает долговечность щитов опалубки при работе в самых тяжелых условиях (рис. 1).

Применение всего двух стяжек и двух замков по высоте щита для опалубки H=300 и трех замков и двух стяжек для опалубки H=330 обеспечивает экономию времени на монтаж-демонтаж 30%, а так же улучшает качество бетонирования (см. «Правило сборки опалубки»).

Универсальный замок «3 в 1» выравнивает, стягивает щиты опалубки, позволяет использовать вставку до 100 мм и обходится без наружного угла (рис. 2).

Конструкция опалубки позволяет быстро и без усилий очистить отверстие под стяжку от бетона (рис. 3).

Допустимая нагрузка 90 кН/м 2 . Скорость бетонирования не ограничена.

Стопроцентная фосфотация и порошковая окраска щитов прдает опалубке корозийную стойкость и привлекательный внешний вид.

Опалубка полностью совместима с опалубкой Peri.

Спецификация элементов опалубки.

Линейные щиты

Линейные щиты (рис. 4) предназначены для формирования прямых участков стен. Представляют собой сварную раму из стального профиля замкнутого сечения и ребрами жесткости. Палуба изготовлена из ламинированной фанеры толщиной 18 мм, защищенной с торцов водостойким покрытием по ГОСТ 3916.1-96. Это покртие аналогично покрытию, которым защищены торцы покрытий при её производстве.

Угол внутренний.

Угол внутренний (рис. 5) предназначен для образования внутреннего угла. Угол внутренний представляет собой сварную металлическую конструкцию с рабочей поверхностью из ламинированной фанеры.

Щиты шарнирные.

Щиты шарнирные (рис. 6) предназначены для образования внутренних и внешних углов от 750 до 1350. Шарнирный щит представляет собой сварную металлическую конструкцию с рабочей поверхностью из ламинированной фанеры.

Общий вид с указанием элементов опалубки и конструктивные преимуществаТехнические характеристики опалубки | ||||

| № щита | Тип щита | Высота H, мм | Ширина B, мм | Масса, кг |

| 1 | Щит опалубки | 3000 / 3300 | 1200 | 184 / 201 |

| 2 | Щит опалубки | 3000 / 3300 | 1000 | 166 / 181 |

| 3 | Щит опалубки | 3000 / 3300 | 900 | 154 / 168 |

| 4 | Щит опалубки | 3000 / 3300 | 800 | 142 / 155 |

| 7 | Щит опалубки | 3000 / 3300 | 750 | 135,3 / 147,6 |

| 8 | Щит опалубки | 3000 / 3300 | 720 | 133,1 / 145,2 |

| 9 | Щит опалубки универсальный | 3000 / 3300 | 720 | / |

| 10 | Щит опалубки | 3000 / 3300 | 700 | 130,8 / 142,7 |

| 12 | Щит опалубки | 3000 / 3300 | 650 | 126,4 / 137,8 |

| 13 | Щит опалубки | 3000 / 3300 | 620 | 124 / 135,4 |

| 14 | Щит опалубки | 3000 / 3300 | 600 | 122 / 133 |

| 15 | Щит опалубки | 3000 / 3300 | 550 | 115,5 / 126 |

| 17 | Щит опалубки | 3000 / 3300 | 520 | 111 / 121,3 |

| 18 | Щит опалубки | 3000 / 3300 | 500 | 109 / 119 |

| 20 | Щит опалубки | 3000 / 3300 | 450 | 104 / 113 |

| 21 | Щит опалубки | 3000 / 3300 | 400 | 99 / 108 |

| 22 | Щит опалубки | 3000 / 3300 | 300 | 89 / 94 |

| 23 | Угол внутренний | 3000 / 3300 | 300 x 300 | 119 / 129 |

| 24 | Угол внутренний | 3000 / 3300 | 300 x 300 | / |

| 25 | Угол внутренний | 3000 / 3300 | 500 x 500 | / |

| Замок универсальный | ||

| Замок универсальный соединяет щиты опалубки и позволяет устанавливать между щитами доборную доску толщиной до 100 мм. | 3 кг | |

| Комплект стяжки | ||

| Стяжки предназначены для соединения панелей между собой в проектном положении. Состоят из винта L=1 м, d=17 мм с гайками. При разборке опалубки стяжки вынимаются. | 2,4 кг | |

| Кронштейн для подмостей | ||

| Кронштейн для подмостей служит для устройства рабочих площадок, с которых производится бетонирование стен. Длина консоли 1 м. Сварены из стальной трубы. Кронштейны со стойками ограждений навешиваются на панели в один ярус. | 17,1 кг | |

| Подкос двухуровневый | ||

| Подкос двухуровневый служит для выравнивания панелей в вертикальной плоскости. Представляет собой трубчатые штанги с винтовыми муфтами и опорными башмаками. | 30 кг | |

| Захват крановый | ||

| Захват крановый надежно зажимает раму щита при натяжении троса во время подъема краном. Представляет собой быстросъемный механизм, расчитанный на нагрузку до 1,5 т. | 6,1 кг | |

Замок. Описание. Внешний вид. Принцип работы. Деревянная вставка.

Замок (рис. 7) выполняет целый комплекс задач по стягиванию и одновременному выравниванию щитов опалубки.

Работа этого замкаконструктивно разделена на 2 этапа (рис. 8-10):

- выравнивание щитов;

- стягивание щитов;

Благодаря винтовым канавкам клина и зубчатой рейке создается эффект червячной передачи, отлично сопротивляющийся вибрации. Замок вполняет также роль выравнивающего ригеля, так как корпус замка является плоскостью, к которой прижимаются ребра и профиль щитов опалубки.

Еще одним важным свойством универсального замка является способность этого замка зажимать между щитами деревянную вставку до 100 мм (рис. 11).

Все эти качества в сочетании с непревзойденной долговечностью ставят этот замок в один ряд с лучшими мировыми образцами.

Фундаменты зданий и иных сооружений бывают трех видов.

Первый вид называется столбовым фундаментом.

Представляет собой ряд столбиков, равномерно установленных в заранее выкопанной траншее. Столбики чаще всего выкладывают из кирпича. В этом случае никакой опалубки не требуется. Но в ряде случаев столбовой фундамент монтируют либо в виде монолитных столбов, либо заливают его в заранее подготовленную конструкцию, чаще всего металлическую. И в том и в другом случае уже используется опалубка. Когда возводят монолитный столб, используют съемную опалубку. В иных случаях применяется несъемная опалубка. Ею может быть металлическая труба либо другое изделие круглой или квадратной формы. Фундаменты столбового вида применяют при строительстве только объектов частных лиц или объектов, не имеющих высотности. Например, одноэтажный склад, сарай и т. д.

Второй вид фундамента – сборный фундамент.

Он представляет собой уложенные в заранее выкопанную траншею фундаментные бетонные и железобетонные блоки или обломки бетонных, железобетонных изделий. При монтаже фундамента, состоящего из блоков, опалубка не нужна. Если укладывают фундамент из обломков, опалубку применяют тогда, когда заливают уложенные изделия бетонным раствором. Такой вид фундамента применяется при строительстве малоэтажных строений, в основном в сельской местности и в частном домостроении.

Третий вид фундамента – ленточный фундамент или, по-другому, ростверк.

Наиболее распространенный вид фундамента. Применяется, как в частном домостроении, так и при возведении зданий и сооружений в промышленных масштабах. Ростверк представляет собой монолитную конструкцию. В заранее выкопанную траншею заливают бетонный раствор. В зависимости от проектной нагрузки может быть применено армирование. То есть перед заливкой раствора укладывают арматуру. При установке ростверка опалубка применяется в обязательном порядке.

Типы опалубочных конструкций

Ригельная опалубка состоит из щитов, тяжей и подкосов

На настоящий момент типы опалубок для фундамента, содержащие металлические изделия, широко используются при масштабном строительстве. Наиболее распространенными из них являются следующие виды:

- балочно-ригельный;

- крупно-щитовой;

- мелко-щитовой;

- опалубка-облицовка.

Вопрос выбора оптимального типа опалубочной системы во многом зависит от учета технологий и правил монтажа конструкций, а также технических и финансовых возможностей застройщика.

Балочно-ригельный вид

Ригельная опалубка часто используется для заливки колонн

В большинстве случаев представленный тип опалубки применяется при изготовлении монолитных или сборно-монолитных сооружений. С его помощью формируются перекрытия этажей, несущие стены, колонные элементы и фундамент.

Применение балочно-ригельной технологии обусловлено возможностью создания идеальной бетонной поверхности как в прямом направлении, так и в определенной форме, с требуемой кривизной.

Вместе с тем усиленная прочность конструкций опалубки делает возможным оборудовать колонны различного сечения и площади, что делают представленную технологию незаменимой при строительстве сооружений, изобилующих многообразием архитектурных элементов.

К достоинствам исследуемого вида следует отнести:

- умеренная легкость конструкции;

- простота монтажа стен и возможность комбинирования составными элементами;

- высокая скорость демонтажа;

- возможность многократного применения без проведения промежуточных очистных процедур;

- возможность использования в сочетании с другими опалубочными технологиями.

Крупно-щитовой тип

Опалубочная система для фундамента представленного типа включает в свой состав разборный и неразборный профиль из алюминия и стали. В качестве материала для щитов опалубки выбрана ламинированная прессованная древесина (фанера) толщиной листа до 18 мм.

Крупнощитовая опалубка используется для возведения стен и перекрытий

Готовая конструкция собирается из деревянных щитов, соединяемых под любым углом между собой при помощи шарнирных элементов. Допустимая нагрузка – 8 000 кг/кв.м. Соединение и выравнивание опалубочных листов осуществляется посредством замков в форме клина. Названные крепежные элементы фиксируются в специальном желобе, расположенном с внутренней стороны щитов, вдоль будущих стен. Впоследствии набранное количество щитов армируется и стягивается специальной шпилькой и набором гаек.

Форма щитовых элементов предусматривает взаимозаменяемость, а также возможность установки как в вертикальном, так и в горизонтальном положении, что обеспечивает широкий функционал такой опалубочной системы.

Из достоинств крупно-щитовой опалубки следует выделить:

- технологическую гибкость;

- умеренная скорость монтажа;

- легкость обустройства перекрытий и сантехнических помещений.

Рекомендуем посмотреть видео о том, как монтируются крупные щиты опалубки.

Недостатки представленного типа:

- проблематичность равномерного размещения бетонного состава;

- значительное количество манипуляций спецтехникой.

Свое применение крупно-щитовая опалубка находит при строительстве массивных сооружений жилищного фонда и зданий гражданской направленности.

Мелко-щитовой тип

Отличительная особенность названной технологии в сравнении с крупно-щитовым типом заключается в габаритах комплектующих изделий. Главным достоинством мелко-щитовой временной конструкции является возможность создания любой мелкой архитектурной формы для заливки бетона.

Умеренная легкость и небольшие размеры составных частей предоставляют возможность выполнять монтаж своими руками без привлечения спецтехники как в вертикальном, так и в горизонтальном направлении, что существенно экономит бюджет и позволяет возводить элементы практически любых форм.

Посмотрите видео, как происходит монтаж мелкощитового типа опалубочных систем.

Также как и в предыдущих типах, все комплектующие изготавливаются в заводских условиях, что обеспечивает высокое качество соединительных швов. В связи с этим свое применение представленная инвентарная опалубка находит в частном строительстве, особенно при возведении фундамента.

Характеристики опалубки

Опалубкой называют конструкцию, которая придает, в нашем случае, фундаменту заданную форму. Опалубка состоит из щитов.Щиты, в свою очередь, состоят из каркаса, палубы и крепежа. Щтиы соединяют и крепят с помощью стоек, откосов и подкосов. Основной частью опалубки является палуба. Так называется ее поверхность, которая соприкасается с бетоном.

Опалубка может быть съемной и несъемной. Для закладки ленточного фундамента применяют съемную опалубку. Основной характеристикой опалубки считается ее прочность. Именно от этого показателя и зависит выбор опалубки. Прочность опалубки зависит от типа строения, его расчетной нагрузки. Поэтому заранее, не зная требований проекта, говорить о технических характеристиках опалубки не имеет смысла.

Чаще всего опалубку изготавливают прямо на стройучастке. Но компании, производящие леса и опалубки для строительных работ, выпускают как стандартные уже готовые опалубки с усредненными параметрами, так и по индивидуальным заказам под определенный проект.

Выпускаемые промышленностью опалубки представляют собой щит, каркас которого чаще всего сделан из металла. Палуба опалубки может быть изготовлена из дерева, пластика, металла. Нас интересует пока только металлические опалубки. Для изготовления таких опалубок используют и сталь и алюминий. Алюминий предпочтительней, хотя и дороже, потому что он не подвержен коррозии. То есть щиты, сделанные из алюминия, можно использовать намного дольше, чем стальные. Металлические щиты опалубки обладают значительно большей прочностью по сравнению со щитами, изготовленными из других материалов. К тому же и использовать их можно намного дольше. Правда стоимость их выше, но зато и установить с их помощью можно больше фундаментов.

Размеры щита опалубки так же зависят от выбранного проекта здания. При выборе стандартных щитов металлической опалубки надо учитывать, что глубина промерзания почвы в нашей стране не менее 70 см. То есть высота опалубки должна быть не менее этой цифры.

Расчет нагрузок на опалубку

Расчет нагрузок на опалубку

При расчете опалубки, лесов и креплений должны приниматься следующие нормативные нагрузки.

а) собственная масса опалубки и лесов, которая определяется по чертежам. При устройстве деревянных опалубок и лесов объемную массу древесины следует принимать: для хвойных пород – 600 кг/м 3 , для лиственных пород – 800 кг/м 3 ;

б) масса свежеуложенной бетонной смеси, принимаемая для бетона на гравии или щебне из камня твердых пород, – 2500 кг/м 3 , для бетонов прочих видов – по фактическому весу;

в) масса арматуры, принимаемая по проекту, а при отсутствии проектных данных – 100 кг/м 3 железобетонной конструкции;

г) нагрузки от людей и транспортных средств при расчете палубы, настилов и непосредственно поддерживающих их элементов лесов– 2,5 кПа; палубы или настила при расчете конструктивных элементов – 1,5 кПа.

Примечания

? Палуба, настилы и непосредственно поддерживающие их элементы должны проверяться на сосредоточенную нагрузку от массы рабочего с грузом (1300 Н) либо от давления ко лес двухколесной тележки (2500 Н) или иного сосредоточенного груза в зависимости от способа подачи бетонной смеси (но не менее 1300 Н).

? При ширине досок палубы или настила менее 150 мм указанный сосредоточенный груз распределяется на две смежные доски;

д) нагрузки от вибрирования бетонной смеси– 2 кПа горизонтальной поверхности (учитываются только при отсутствии нагрузок по п. «г»).

е) нормативные ветровые нагрузки;

ж) давление свежеуложенной бетонной смеси на боковые элементы опалубки, определяемое по табл. 3.15.

Таблица 3.15. Давление свежеуложенной бетонной смеси на боковые элементы опалубки

Обозначения, принятые в табл. 3.15:

? Р – максимальное боковое давление бетонной смеси, кПа;

? ? – объемная масса бетонной смеси, кг/м 3 ;

? Н – высота уложенного слоя бетонной смеси, оказывающего давление на опалубку, м;

? v – скорость бетонирования конструкции, м/ч;

? R, R 1 —соответственно радиусы действия внутреннего и наружного вибратора, м;

? K 1 – коэффициент, учитывающий влияние консистенции бетонной смеси: для жесткой и малоподвижной смеси с осадкой конуса 0–2 см – 0,8; для смесей с осадкой кону са 4–6 см – 1; для смесей с осадкой конуса 8-12 см – 1,2;

? K 2 – коэффициент для бетонных смесей с температурой: 5–7 °C – 1,15; 12–17 °C – 1; 28–32 °C – 0,85.

Примечание. Указанные нагрузки должны учитываться только при отсутствии нагрузок по п. «и»;

з) нагрузки от вибрирования бетонной смеси – 4 кПа вертикальной поверхности опалубки.

При наружной вибрации несущие элементы опалубки (ребра, схватки, хомуты и т. п.), их крепления и соединения должны дополнительно рассчитываться на местные воздействия вибраторов. Нагрузки принимаются согласно закону гидростатического давления.

Таблица 3.16. Выбор наиболее невыгодных сочетаний нагрузок при расчете опалубки и поддерживающих лесов

Во всех случаях величину давления бетонной смеси следует ограничить величиной гидростатического давления Р max = .

результирующее давление при треугольной эпюре

и) нагрузки от сотрясений, возникающих при укладке бетонной смеси в опалубку бетонируемой конструкции (принимаются по табл. 3.17).

Таблица 3.17. Нагрузки от сотрясений, возникающих при укладке бетонной смеси в опалубку бетонируемой конструкции

Указанные динамические нагрузки должны учитываться полностью при расчете досок палубы и поддерживающих ее ребер. Балки (прогоны), поддерживающие ребра, следует рассчитывать в соответствии с фактической схемой конструкций, учитывая динамические воздействия в виде сосредоточенных грузов от двух смежных ребер при расстоянии между ними до 1 м и от одного ребра при расстоянии между ребрами 1 м и более. При этом должно учитываться наиболее невыгодное расположение этих грузов.

Конструктивные элементы, служащие опорами балок (прогонов), например подкосы, тяжи и др., следует рассчитывать на нагрузку от двух смежных ребер, расположенных по обе стороны рассчитываемого элемента (при расстоянии между ребрами менее 1 м), либо от одного ребра, ближайшего к этому элементу (при расстоянии между ребрами 1 м и более).

Выбор наиболее невыгодных сочетаний нагрузок при расчете опалубки и поддерживающих лесов должен осуществляться в соответствии с табл. 3.18.

Таблица 3.18. Выбор наиболее невыгодных сочетаний нагрузок при расчете опалубки и поддерживающих лесов

При расчете элементов опалубки и лесов по несущей способности перечисленные выше нормативные нагрузки необходимо умножать на коэффициенты перегрузки, приведенные в табл.3.19. При совместном действии полезных и ветровых нагрузок все расчетные нагрузки, кроме собственной массы, вводятся с коэффициентом 0,9.

При расчете элементов опалубки и лесов по деформации нормативные нагрузки учитываются без умножения на коэффициенты перегрузки.

Распределение давления по высоте опалубки принято по аналогии с гидростатическим давлением по треугольной эпюре.

Таблица 3.19. Коэффициенты перегрузки

Прогиб элементов опалубки под действием воспринимаемых нагрузок не должен превышать следующих значений:

? 1/400 пролета элемента опалубки;

? 1/500 пролета для опалубки перекрытий.

Расчет лесов и опалубки на устойчивость против опрокидывания следует производить при учете совместного действия ветровых нагрузок и собственной массы, а при установке опалубки совместно с арматурой – также и массы последней. Коэффициенты перегрузок должны приниматься равными: для ветровых нагрузок – 1/2, для удерживающих нагрузок – 0,8.

Расчет опалубки-облицовки, остающейся в теле сооружения, необходимо выполнять как расчет основных элементов сооружения с последующей проверкой на воздействие перечисленных выше нагрузок.

Для расчета устройств, обеспечивающих предварительный отрыв створок блок-форм крупнощитовой опалубки, объемно-переставной и тоннельной опалубки, следует принимать нормативные нагрузки по табл. 3.20 и 3.21.

Таблица 3.20. Нормативные нагрузки для расчета устройств, обеспечивающих предварительный отрыв створок блок-форм крупнощитовой опалубки, объемно-переставной и тоннельной опалубки

Над чертой – для бетонов класса В7,5, под чертой – для бетонов класса В20.

Таблица 3.21. Коэффициент, учитывающий условия отрыва и степень жесткости опалубки

Примечание. Для определения расчетных значений нагрузки касательного сцепления данные табл. 3.21 следует умножать на коэффициент 1,35.

Расчетные сопротивления материалов принимаются с коэффициентом К. Увеличение расчетных сопротивлений при кратковременности действия нагрузки К для древесных материалов принимается равным 1,4.

Усилие отрыва опалубки от бетона рекомендуется определять по формуле:

где K co – коэффициент, учитывающий условия отрыва и степень жесткости опалубки (определяется по табл. 3.21);

? н – нормативная нагрузка сцепления, кПа;

F к – площадь контакта опалубки с бетоном, м 2 .

Для расчета усилий срыва катучей опалубки нормативные нагрузки следует принимать по табл. 3.22.

Таблица 3.22. Нормативные нагрузки для расчета усилий срыва катучей опалубки

* Для бетона класса В10.

Данный текст является ознакомительным фрагментом.

Общие требования к металлической опалубке для фундамента

- Опалубка должна обладать высокой надежностью и прочностью.

- Конструкция ее и фундамента должны быть неизменны и правильной формы.

- Опалубка должна быть стойкой к нагрузкам и прогибам.

- Опалубка должна быть универсальной. То есть сконструированной таким образом, что систему можно использовать и для закладки фундамента, и для возведения стен, и т. д.

- Параметры и геометрия конструкции опалубки должны быть точно соблюдены.

- Срок эксплуатации опалубки должен быть длительным.

Производители

- Группа компаний Крамос. Все виды опалубок. Помощь в проектировании лесов и опалубок. Производит как стандартные щиты опалубки, так и на заказ, а так же предоставляет опалубку в аренду.

- Производственный коммерческий союз Дельмета. Этот союз производит, выполняет проектные работы, сдает в аренду и ремонтирует опалубку.

Эти и другие типы опалубки для возведения фундамента вы можете купить у нас, сделав заказ по телефону.

Металлическая опалубка представляет собой набор щитов с крепежными элементами. Она предназначена для осуществления строительных операций, где используются жидкие строительные растворы. Наиболее популярна в монолитном строительстве. Опалубку используют для заливки жидкого бетона при изготовлении свай, фундаментов , стен , перекрытий . Внутри конструкция укрепляется арматурой. Бетон затвердевает, опалубка снимается, переносится на следующую площадку.

Отзывы

Иван Сергеевич, Воронеж: Работаю в строительной компании не первый год. Основное направление – жилые дома. Пользуемся для заливки фундаментов и стен металлическими опалубочными системами. Удобно и быстро, не успел бетон затвердеть, как демонтированные элементы перемещаются на новый участок. Есть только один нюанс – крупные щиты, для установки и снятия необходимо задействовать грузоподъемную технику. Но время все равно экономится!

Виктор, Саратовская область: Решил строить собственный дом, приобрел и подготовил участок, завез все необходимое. Начал консультироваться, какую опалубку использовать. Сосед рекомендовал стальную мелкощитовую, очень нахваливал результаты бетонирования. Поразмыслив, я решил подготовить металлическую опалубку своими руками. Сварил каркасы, нарезал листы по нужным размерам. Как оказалось – ничего сложного в этом нет. По крайней мере, фундамент залил с минимальными финансовыми расходами.

Разновидности металлической опалубки

Среди огромного многообразия металлических конструкций наибольшее распространение получили два типа опалубок: стальная и алюминиевая . Каждая из них по-своему ценится строителями. Алюминиевая опалубка имеет существенные преимущества — благодаря малому весу при ее монтаже не требуются специальные грузоподъемные механизмы. Легкие, надежные щиты может собрать, разобрать, переместить один человек.

Алюминий не подлежит коррозии, поэтому щиты металлической опалубки долговечные и могут переставляться на стройплощадке несколько раз. Основное достоинство стальной опалубки — точность геометрии профиля и высокая степень жесткости. Благодаря этому стальные щиты на стыках с максимальной плотностью прилегают один к одному. Исключаются деформации, вмятины, малейшие зазоры. В результате получаются идеально ровные плоскости стен.

Опалубочные щиты из стали способны удержать намного большую нагрузку, чем алюминиевые. Благодаря этому в нее можно заливать стены любой толщины не соблюдая остановки на схватывание бетона. Алюминиевую опалубку при возведении тонких стен заливают несколькими слоями с технологическими перерывами. При высоте стены 3м деформация стального щита допускается не более чем 1мм. Стальной профиль значительно жестче алюминия, что делает удобнее сборку и разборку комплекта.

Преимущества металлической опалубки:

- Высокая прочность;

- Улучшенная функциональность;

- Длительный период эксплуатации;

- Большое количество технологических оборотов;

- Хорошая ремонтопригодность.

Преимущества опалубки из металла

Универсальность

Опалубка из металла может применяться для возведения архитектурных объектов любой сложности, включая многоэтажные здания. При этом одни и те же комплекты опалубочного оборудования могут быть использованы для заливки различных поверхностей (например, и стен, и колонн).

Экономическая выгода

Металлическая опалубка стоит дороже, нежели деревянная, но в отличие от нее может быть использована многократно (десятки раз до ремонта и сотни раз на всем своем сроке эксплуатации), что существенно снижает удельную стоимость строительных работ. Сотни объектов могут быть возведены при помощи одних и тех же комплектов опалубки. Более того, сегодня вовсе не обязательно покупать строительную опалубку. Многие компании, специализирующиеся на производстве опалубочных систем, предлагают своим клиентам такие услуги, как аренда опалубки и лизинг (финансовая аренда). То есть, даже при разовом строительстве можно выгодно воспользоваться металлической опалубкой.

Удобство работы и качество заливаемых поверхностей

Благодаря продуманной конструкции опалубочные щиты легко, быстро и с высокой точностью монтируются в единую систему. При этом образуемые бетонные поверхности отличаются высоким качеством – они ровные, плоские и гладкие.

Высокие прочностные характеристики

Смонтированная опалубка на объекте (стены подвальных помещений)

Металлическая опалубка обладает высокой прочностью и жесткостью, отлично выдерживает давление строительных смесей. Несущая способность стальной опалубки значительно выше, чем у аналогичной деревянной, соответственно, такая конструкция позволяет заливать гораздо большие объемы бетона. Алюминиевая опалубка в плане жесткости и прочности немного уступает стальной, но имеет меньший удельный вес, что облегчает ее транспортировку и монтажные работы.

Ремонтопригодность

Основными элементами съемной опалубки являются ламинированная листовая фанера и металлический каркас. Более слабым звеном является фанерный лист. Обычно строительная фанера выдерживает несколько десятков циклов заливки, после чего просто заменяется на новую. Мелкие местные дефекты на поверхности фанерного листа могут быть отремонтированы прямо на стройплощадке (разделка дефекта, шпатлевание, зачистка и покраска).

Металлический каркас также подлежит ремонту. Незначительные повреждения могут быть исправлены непосредственно на месте работ. Если же каркас сильно деформирован, вышли из строя его отдельные элементы, или лопнули сварные швы, — опалубка может быть отремонтирована в условиях мастерской или небольшого механического цеха.

Монтаж металлической опалубки

Монтаж конструкции осуществляется с использованием нескольких видов крепежа. Это внутренние и внешние углы, шарниры, накатные стяжки, подмости, подкосы. Стальные элементы соединяются между собой двумя типами крепления. К ним относятся выравнивающий ригель и универсальный клиновой замок.

Это простые, а главное — надежные соединители. Для сборки опалубки универсальным клиновым замком нужен только молоток. Этим соединением щиты удерживаются между собой, выставляется нужный угол, металлическая опалубка наращивается дополнительными брусьями.

Выравнивающий ригель представляет собой инструмент с множеством функций: добор по длине, выставление непрямых улов, сборка щитов со смещением. Многократный монтаж и демонтаж не изнашивает опалубку и не приводит к ее деформациям в местах соединения.

Опалубка перекрытий

Размеры металлической опалубки перекрытий корректируются индивидуально под каждый объект. Она позволяет отливать перекрытия прямоугольной, консольной и круглой формы. При соблюдении всех правил монтажа, данная опалубочная система дает возможность создавать конструкции с лицевой поверхностью высокого качества, не требующей дальнейшей отделки. В зависимости от своего исполнения, опалубка перекрытий может быть:

- рамной;

- на телескопических стойках;

- на объемных стойках.

Как заказать?

Наша компания реализует как новую металлическую опалубку, так и бывшую в употреблении в идеальном состоянии . Предлагается аренда опалубки на любой срок . Предприятие сертифицировано в международных системах качества, имеются сертификаты. Опытные конструкторы по желанию заказчика разработают модели металлической опалубки по индивидуальным образцам.

Наличие собственного производства и ведомственный автопарк для доставки продукции на стройплощадки позволяют удерживать цену металлической опалубки ниже, чем у конкурентов.

Аренда опалубки стен

Самый удобный и дешевый способ строительства — это аренда стеновой опалубки

, так как Вам не придется думать о том, как хранить, ремонтировать, перевозить и чистить стальную продукцию.

В нашем ассортименте представлены все виды стальной стеновой продукции сдаваемую в аренду:

- Щиты Линейные Альфа-Монолит

- Угловые

- Шарнирные

- Распалубочные

- Стяжной болт

Замки

Наша компания доставляет в города Подмосковья съемную опалубку. Стоимость аренды опалубки стен приблизительно от 500 р. за 1 кв. метр в месяц. В высокий сезон сложнее найти оборудование и комплектующие по достойной цене. Особенно обращайте внимание на суб-арендаторов, они всегда завышают цены. Мы рассчитываем несколько вариантов проекта для аренды опалубки стен, клиент имеет возможность выбрать выгодный для себя вариант.