Почему так важно соблюдать технологию бетонных работ?

Именно этот вопрос и является основным для раскрытия в этой статье. Бетонные работы очень трудоемкий и сложный процесс. В частном строительстве он может занимать от 10% до 50% стоимости всех строительных работ, к ним можно отнести бетонирование фундаментов, ростверков, подвальных стен, балок, перекрытий, монолитных участков, перемычек и т. д. Не соблюдение строгих, но не сложных правил может привести к значительным дефектам бетонных конструкций:

- уменьшение марки бетона по сравнению с проектной;

- крошение бетона;

- недопустимые прогибы и крены конструкций;

- расслоение бетонной смеси;

- появление пор (дыр) в теле бетонной конструкции — образование концентраторов напряжений;

- сколы, отколы кусков бетона;

- уменьшение защитного слоя бетона.

К примеру, кажется, что если не вибрировать бетон ничего страшного не будет, зато какая экономия времени и денег! А вот и нет, такая операция является неотъемлемой частью технологического процесса и пренебрежении ею может привести к неработоспособности фундамента и непредвиденным деформациям. Неверный уход при твердении бетона может привести к появлению низкокачественной и непригодной конструкции, даже если изначально вы брали качественный бетон высокого класса. Таким образом, стоит понять, что бетонные строительные работы должны выполняться стого по технологии и каждый пункт описанный ниже является обязательным к исполнению.

41.

Что такое передаточная прочность бетона?

Это кубиковая прочность бетона в момент обжатия Rbp. Как правило, она меньше проектной прочности (класса В). Ждать, когда бетон наберет 100 % проектной прочности, – расточительно, особенно в условиях заводского изготовления. Поэтому назначают такую минимальную величину Rbp, которая обеспечила бы прочность и трещиностойкость изделия при обжатии, подъеме и перевозке, полагая, что до приложения эксплуатационных нагрузок бетон наберет проектную прочность. В любом случае Rbp принимают не менее 50 % от класса В и не менее 11 МПа (а для канатов, проволоки классов В-II и Вр -II, стержней классов А-VI и выше – не менее 15,5 МПа). Следует помнить, что чем ниже Rbр, тем больше потери от ползучести, тем меньше сила обжатия; чем выше Rbp, тем больше продолжительность термообработки, тем дороже конструкция. Опыт показывает, что в большинстве случаев оптимальной является величина Rbp = =0,7B.

К сожалению, в Нормах проектирования отсутствует обозначение призменной передаточной прочности бетона, а именно она чаще всего и участвует в расчетах. Поэтому проектировщикам приходится вводить собственные буквенные обозначения для этой характеристики.

42. С какой целью потери напряжений разделяют на первые и вторые?

Первые потери проявляются в процессе изготовления, до окончания обжатия бетона. Вторые – после изготовления, до начала эксплуатации конструкции. Разделяют их потому, что преднапряженная конструкция в разные периоды испытывает разные нагрузки, на действие которых необходимо проверять прочность и трещиностойкость. Сразу после изготовления – силу обжатия и собственный вес при подъеме или перевозке. В это время в напрягаемой арматуре проявились только первые потери, сила обжатия еще велика, а прочность бетона мала. К началу эксплуатации проявились и первые, и вторые потери, сила обжатия уменьшилась, а прочность бетона выросла и достигла проектного значения.

43. Зависят ли потери напряжений от способа натяжения арматуры?

Да, зависят. При натяжении на упоры к первым потерям относят потери от релаксации напряжений стали s1, от перепада температуры s2 (при натяжении на упоры стенда), от деформации анкеров s3, от трения арматуры об огибающие приспособления s4, от деформации формы s5 (при неодновременном натяжении на упоры формы) и от быстронатекающей ползучести s6, а ко вторым – потери от усадки s8 и длительной ползучести бетона s9.

При натяжении на затвердевший бетон релаксация напряжений стали и полная ползучесть бетона проявляются уже после обжатия, поэтому к первым потерям относят только потери от деформации анкеровs3 и от трения о стенки каналов (или о поверхность бетона) s4, а ко вторым – потери от релаксации s7, от усадки s8, от ползучести s9 и некоторые другие, связанные с особенностью самой конструкции.

44. Как учитывается укорочение бетона при обжатии?

При передаче усилия обжатия происходит укорочение бетона вместе с напрягаемой арматурой (см. также вопрос 35), причем укорочение бетона имеет две составляющие – упругую и пластическую. Пластическую составляющую (усадку и ползучесть) учитывают при подсчете потерь s6, s8 и s9, а упругую в потери не включают, т.к. упругие деформации – обратимые, и напряжения, вызванные ими, арматура теряет временно, до приложения внешней нагрузки. Эти временные потери учитывают с помощью геометрических характеристик приведенных сечений (см. вопрос 49).

45. Что такое контролируемое напряжение scon?

Это напряжение в арматуре, которое контролируют приборами или инструментами в процессе изготовления преднапряженной конструкции и величина которого зависит от технологии изготовления. Например, при механическом натяжении на упоры (гидродомкратами, грузами, лебедками и т.п.) контроль осуществляется в ходе самого натяжения, потери от деформации анкеров и от трения арматуры при перегибах (если перегибы имеются) происходят также в ходе натяжения, поэтому scon = ssp – s3 – s4. При электротермическом натяжении заготовочную длину стержней назначают не только с учетом создания предварительного напряжения ssp (см. вопрос 37), но и с учетом потерь напряжения от деформации анкеров s3 и деформации формы s5. В этом случае scon = ssp – s4. При натяжении на бетон контроль осуществляют в ходе натяжения, когда одновременно с натяжением арматуры происходит упругое укорочение бетона, которое учитывают в назначении величины scon.

Значение scon должно быть указано в чертежах преднапряженной конструкции, а если технология заведомо неизвестна, то необходимо указать расчетное значение ssp и поименные расчетные значения первых потерь (за исключением потерь от быстронатекающей ползучести).

содержание .. 11 12 14 ..

Классификация и виды бетона

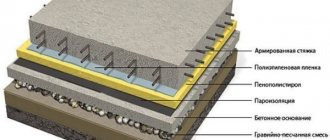

Бетон получают смешиванием вяжущего вещества (обычно цемент), мелкого (песок) и крупного (щебень или гравий) заполнителя, воды и в случае необходимости специальных добавок. Плотность бетона в затвердевшем состоянии колеблется от 2200 кг/куб.м до 2500 кг/куб.м. При выборе вида, марки, класса бетона для конструкций инженер руководствуется расчетами, нормами и рекомендациями. Полный цикл набора прочности бетоном составляет 28 дней, при нормальных условиях — температура до 20 градусов и влажность не менее 80-90%. Для того чтобы понять эти обозначения рассмотрим основные характеристики бетонных смесей:

- Тяжелый (обычный) или легкий бетон. Основное отличие таких бетонов в заполнителе. В состав тяжелого бетона входит крупный заполнитель — гравий или галька. В состав легкого бетона (виды: газобетон, перлитобетон, пенобетон) доменный шлак (шлакобетон) заполнителем выступает относительно легкие материалы — керамзит, перлит, вспененный порошок. Тяжелые бетоны применимы для конструктивных элементов (фундаменты, балки, перекрытия), легкие применяются для конструктивных и теплоизолирующих элементов (стеновые блоки, облегченные перекрытия).

- Виды фракций (размеров) крупного заполнителя. Крупнозернистый бетон – с заполнителем больше 10 мм, мелкозернистый бетон в котором используют заполнитель меньше 10 мм.

- Прочность бетона — прочность затвердевшего бетона на сжатие. В зависимости от прочности бетона его разделяют на классы и марки: В3,5; В5; В7,5; В12; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60. В частном строительстве наиболее применимы бетоны классов В3,5 и В7,5 (для неармированных конструкций, подливок, подбетонок, ступеней) и В15, В20 для устройства всех армированных конструкций.

Способы измерения прочности бетона

Бетон является разновидностью искусственного камня, который широко применяется во всем мире уже не одно столетие. Это материал получается в результате твердения правильно составленной смеси из воды, цемента и заполнителей. В состав также могут входить различные добавки, усиливающие или снижающие то или иное свойство бетонной смеси, влияя на такой важный показатель, как средняя прочность бетона.

Основные свойства бетонной смеси

Качество затвердевшей бетонной смеси определяется показателями прочности, плотности, однородности, пластичности и рядом других свойств. Технические характеристики определяются лабораторными исследованиями, основанными на механическом воздействии на образец или ультразвуковым воздействием с последующим построением градуировочной зависимости, где данные показаны в виде графика или таблицы.

Плотность затвердевшего раствора является одним из показателей его качества и определяется соотношением массы к объему. Плотность материала зависит от количества вовлеченного воздуха при последующем его застывании. Чем меньше воздуха – тем меньше пор и, соответственно, выше плотность материала. Чем плотней бетон, тем он прочнее.

Существует прямая зависимость прочности бетона от его плотности. Так как плотность измерить достаточно сложно, в строительстве существует такое понятие, как средняя прочность.

Полученному в результате 95 из 100 лабораторных испытаний среднему показателю присваивается обозначение, которое и является классом бетона. Класс в проектной документации является единым во всем мире, обозначается буквой «В» и измеряется в мПа.

Прочность

Это важнейший показатель качества материала, который гарантируется ГОСТ на 28 сутки его естественного твердения. Значением прочности принято считать сопротивление к разрушению целостности структуры вследствие внутренних напряжений и внешних воздействий.

Бетон, как и любой искусственный камень, имеет пористую структуру, поэтому лучше всего сопротивляется сжатию. Показатель прочности бетона на сжатие определяет его марку, которая обозначается буквой «М» и измеряется в кгс/см2. Например: Смесь М400 говорит о том, что прочность на сжатие его составляет 400 кгс/см2.

Существует соответствие класса и марки бетона, которая представлена в таблице.

| Марка | Класс, мПа | Прочность, кгс/см2 |

| М 75 | В 5 | 65 кгс/см2 |

| М 100 | В 7,5 | 98 кгс/см2 |

| М 150 | В 10 | 131 кгс/см2 |

| М 200 | В 15 | 196 кгс/см2 |

| М 250 | В 20 | 262 кгс/см2 |

| М 300 | В 22,5 | 294 кгс/см2 |

| М 350 | В 25 | 327 кгс/см2 |

| М 400 | В 30 | 393 кгс/см2 |

Виды

Различают два типа прочности бетона на сжатие – это кубиковая и призменная.

Кубиковая

Кубиковая прочность неармированного бетона – это способность образца (кубика), твердевшего 28 суток при влажности 95-100 % и температуре окружающего воздуха 20-23 °С, выдерживать определенное давление. Измеряется в мПа.

Призменная

Призменная прочность бетона – это временное сопротивление бетонной призмы сжатию. Как правило, призменная ниже кубиковой. Чем больше зависимость между высотой и основанием образца, тем меньше его прочность. Измеряется в кгс/ч.

При производстве железобетонных конструкций различают проектную, нормируемую, требуемую, фактическую, распалубочную, передаточную и отпускную прочность бетона.

- Проектная – это прочность бетона при его определенном возрасте. Если нет особых требований, то предел проектной прочности достигается при возрасте уложенной смеси 28 дней.

- Нормируемая – это значение, установленное проектной или другой нормативной документацией.

- Требуемая – это минимально допустимое значение прочностных характеристик изделий в рамках одной партии.

- Фактическая — это средний показатель характеристик изделий в рамках одной партии.

- Распалубочная прочность армированного бетона считается минимально допустимым значением, при котором изделие можно вынимать из формы.

- Передаточная прочность армированного бетона – это регламентируемое значение кубиковой прочности к моменту его армирования. Передаточная прочность не назначается ниже 70% от проектной и не может быть менее 14 мПа.

- Отпускная прочность бетона – это характеристика, при которой изделие разрешено отпускать потребителю.

Соотношение класса и марки бетона

- Плотность бетона — отношение массы бетона к его объему. Наиболее встречаемые в частном строительстве это тяжелые бетоны (1,8-2,5 т/м3) и легкие (0,6-1,8 т/м3).

- Морозостойкость бетона — это способность бетона выдерживать попеременные циклы «замораживания-оттаивания», другими словами это на сколько незащищенный бетон способен сохранять свою прочность под действием переменных температур. Марки бетона по морозостойкости: F25; F35; F50; F75; F100; F150; F200; F300; F400; F500, в частном строительстве применяют марки по морозостойкости от F35 до F150.

- Водонепроницаемость бетона — сопративляемость бетона просачиванию воды под давлением. Различают марки бетона по водонепроницаемости: W2, W4, W6, W8, W10, W12. В частном строительстве такая характеристика бетона может встретится при строительстве бассейнов или фундаментов в условиях высокого уровня грунтовых вод, наиболее применяемые марки W2-W6.

- Жесткая или подвижная бетонная смесь. Подвижную смесь относительно легко перемешивать. Она плавно принимают форму опалубки под воздействием силы тяготения Земли. Жесткую смесь необходимо укладывать, прикладывая при этом силу.

Требования к подвижности бетона разных видов конструкций:

- густоармированные конструкции, ригели, плиты, колонны 5-9 см;

- стены, стены подвала 1-4 см;

- бетонные набивные сваи 4-5 см;

- для неармированных и малоармированных фундаментов 1-3 см;

- для массивных армированных фундаментов и плит 3-6 см.

Эта характеристика имеет выражение в так называемой «осадке конуса» , подсчитывается в сантиметрах. Общее время испытания с начала заполнения конуса бетонной смесью в установленном приборе при первом определении и до окончания определения жесткости при втором определении не должно превышать 15 минут. Чем больше осадка конуса (от 0 см до 20 см) тем более подвижная смесь.

Глава 9. ВЫДЕРЖИВАНИЕ БЕТОНА, УХОД ЗА НИМ. РАСПАЛУБЛИВАНИЕ И ОТДЕЛКА

Элементы инвентарной опалубки снимают в последовательности и в сроки, определяемые требованиями проекта к прочности бетона в конструкции. Не следует задерживать распалубку: это сокращает оборачиваемость элементов опалубки.

Щиты опалубки фундаментов, боковые щиты опалубки колонн, стен, балок и ригелей снимают через 8…72 ч после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок конструкции. Несущие элементы опалубки железобетонных конструкций при фактической нагрузке более 70 % нормативной снимают только после достижения бетоном 100 % проектной прочности.

Если нагрузка не превышает 70 % нормативной, опалубку плит пролетом до 3 м, а также других несущих конструкций пролетом до 6 м снимают при 70 % прочности бетона, а опалубку конструкций больших пролетов и конструкций с напрягаемой арматурой — при 80 %. В сейсмических районах требуемую прочность бетона при распалубливании указывают в проекте.

Сроки достижения бетоном требуемой прочности устанавливают по данным испытаний контрольных образцов. Ориентировочно сроки можно принимать по графикам и таблицам в зависимости от марки и вида примененного цемента и средней температуры твердения.

При разборке мелкощитовой опалубки применяют ломики-гвоздодеры. Опалубку из крупных щитов снимают кранами, снабженными коленчатыми рычагами.

В опалубке фундаментов и стен удаляют сначала проволочные стяжки, затем горизонтальные схватки и ребра, после чего отрывают щиты. Распалубливание колонн начинают с удаления рамки у основания и хомутов, вслед за которыми снимают щиты; с плит перекрытий сначала».удаляют подкружальные доски, кружала, затем снимают щиты.

Опалубку балок снимают так: убирают прижимные доски и боковые щиты, плавно опускают стойки, затем удаляют расшивины между стойками и после

плавного опускания стоек с подмостей отрывают щиты днищ балок.

Стойки, поддерживающие опалубку днищ балок бетонируемого перекрытия, оставляют полностью. Под балками и прогонами нижележащего перекрытия оставляют стойки на расстоянии 4 м одна от другой и не менее 3 м от опор конструкции. Эти стойки удаляют, когда бетон достигает проектной прочности.

Раскружаливание купольных конструкций и воронок бункеров начинают со стенок, расположенных в центре конструкции, и ведут концентрическими рядами. Своды, арки, балки пролетом более 8 м распалубливают после опускания домкратов или ослабления клиньев под стойками распалубливаемого участка.

Подготовка опалубки к повторному применению заключается в очистке ее от налипшего бетона, извлечении гвоздей и ремонте поврежденных мест. (Надо следить, чтобы плотники при установке опалубки не забивали больше гвоздей, чем предусмотрено проектом монтажа). Металлические щиты смазывают со стороны, обращенной к бетону, минеральным маслом или другой смазкой, пользуясь распылителем или кистями.

После распалубливания, когда бетон еще достаточно свеж, надо исправить обнаруженные дефекты. Пустоты и раковины очищают от плохо уплотненного бетона, обрабатывают щетками или пескоструйным аппаратом, промывают водой и заделывают раствором (1 : 2). Каверны заделывают торкретированием.

Штукатурить бетонные поверхности не рекомендуется, так как это удорожает работы, к тому же штукатурка плохо держится на бетоне.

Возведение монолитных конструкций, съем снятие опалубки …

Демонтаж опалубки. Разборка опалубки

| Прочность бетона, необходимую для распалубливания , устанавливают в соответствии с … Особенную осторожность требует |

Контроль при твердении бетона. Качество бетона, уложенного в …

| Сроки распалубливания бетонных и железобетонных конструкций назначаются с учетом следующих требований. Удаление боковых элементов опалубки, … www.bibliotekar.ru/spravochnik-70-2/45.htm |

Стеновые панели. ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ ДВУХ- И ТРЕХСЛОЙНЫХ …

| Распалубливание панелей допускается после установки формы с изделием по линии продольной грани в наклонное положение под углом не менее 60° к горизонту. … bibliotekar.ru/spravochnik-64/92.htm |

Уход за уложенным бетоном и снятие опалубки

| Распалубливание боковых поверхностей бетонных конструкций допускается после достижения бетоном прочности, обеспечивающей сохранность их углов и кромок, … www.bibliotekar.ru/spravochnik-147-stroitel/28.htm |

Подвижность бетона

Часто частные застройщики прибегают к изготовлению бетона прямо на строительной площадке, обосновывая это дешевизной и удобством. Но не всегда таким образом можно достичь заявленной проектной марки бетона, однородности бетонной смеси, правильной подвижности бетона (удобоукладываемости). Ну а как по другому? Если бетон плохо сползает по коробу в опалубку, надо добавить воды? А вот и нет! Это изменит водоцементное соотношение бетона и понизит марку. Из этого можно сделать вывод, что лучше заказывать бетон на заводе, который хорошо себя зарекомендовал.

При этом вам обязаны предоставить паспорт на товарный бетон, где будут его характеристики. У вас будет документ, в случае не соответствия можно обратится с жалобой к производителю. Подвижность бетонной смеси определяется заводом изготовителем на основании разработанной технологии, в зависимости от количества армирования, воспринимаемых нагрузок, вида конструкции и т.д.

Прочность монолитных бетонов

При производстве монолитных железобетонных конструкций требования к прочности бетона и его классификация имеет некоторые особенности.

В частности, у этой категории бетонов различают проектную, передаточную, отпускную и распалубочную прочность бетона.

Проектная прочность бетона. Это прочность бетона, определенная возрастом, который предусмотрен проектной документацией. Если возраст в проекте не оговорен, то проектный срок будет равен 28 суткам.

Передаточная прочность — это кубиковая прочность бетона к моменту его обжатия арматурой. Регламентируется ГОСТом на конкретный вид изделий.

Распалубочная прочность бетона — это минимальная прочность, при которой можно снимать опалубку и осуществить безопасную транспортировку конструкций. Показатель распалубочной прочности задается заводом-изготовителем.

Отпускная прочность — это показатель прочности, достигаемой бетоном к моменту, когда его разрешено отгружать покупателю. Регламентируется ГОСТом.

Состав бетона

Состав бетона на 1 м3, обычного, не водостойкого.

Состав бетона для мало и среднеармированных конструкций

| Класс | Удобоуклады-ваемость | Марка цемента | Ц/В | Расход в кг на 1м3 | Пластифицирующая добавка | ||||

| Цемент | Вода | Щебень | Песок | Класс эффек-тивности | Расход, % от массы цемента | ||||

| B 7,5 | Ж2 | 300 | 1,14 | 200 | 158 | 1332 | 737 | 2 | 0,2 |

| П1 | 300 | 1,15 | 200 | 174 | 1250 | 774 | 2 | 0,2 | |

| П3 | 300 | 1,16 | 231 | 199 | 1156 | 774 | 2 | 0,.2 | |

| B 15 | Ж2 | 300 | 1,77 | 279 | 158 | 1322 | 669 | 2 | 0,2 |

| П1 | 300 | 1,78 | 312 | 175 | 1250 | 675 | 2 | 0,22 | |

| П3 | 300 | 1,79 | 360 | 201 | 1153 | 658 | 2 | 0,25 | |

| Ж2 | 400 | 1,49 | 235 | 158 | 1332 | 706 | 2 | 0,2 | |

| П1 | 400 | 1,5 | 261 | 174 | 1250 | 721 | 2 | 0,22 | |

| П3 | 400 | 1,51 | 300 | 199 | 1156 | 714 | 2 | 0,25 | |

| В 20 | Ж2 | 300 | 2,19 | 350 | 160 | 1328 | 603 | 2 | 0,22 |

| П1 | 300 | 2,2 | 387 | 176 | 1245 | 613 | 2 | 0,25 | |

| П3 | 300 | 2,22 | 451 | 203 | 1150 | 574 | 2 | 0,28 | |

| Ж2 | 400 | 1,83 | 289 | 158 | 1332 | 660 | 2 | 0,2 | |

| П1 | 400 | 1,84 | 322 | 175 | 1250 | 666 | 2 | 0,22 | |

| П3 | 400 | 1,86 | 374 | 201 | 1153 | 646 | 2 | 0,25 | |

| B 25 | Ж2 | 400 | 2,16 | 346 | 160 | 1328 | 612 | 2 | 0,22 |

| П1 | 400 | 2,17 | 382 | 176 | 1245 | 618 | 2 | 0,25 | |

| П3 | 400 | 2,19 | 445 | 203 | 1150 | 585 | 2 | 0,28 | |

| Ж2 | 500 | 1,93 | 305 | 158 | 1332 | 647 | 2 | 0,22 | |

| П1 | 500 | 1,94 | 340 | 175 | 1250 | 651 | 2 | 0,25 | |

| П3 | 500 | 1,96 | 394 | 201 | 1153 | 631 | 2 | 0,28 | |

| B 30 | Ж2 | 400 | 2,5 | 408 | 163 | 1321 | 556 | 2 | 0,27 |

| П1 | 400 | 2,51 | 452 | 180 | 1238 | 555 | 2 | 0,27 | |

| П3 | 400 | 2,53 | 466 | 184 | 1164 | 604 | 1 | 0,6 | |

| Ж2 | 500 | 2,22 | 357 | 161 | 1327 | 600 | 2 | 0,25 | |

| П1 | 500 | 2,23 | 390 | 175 | 1250 | 608 | 2 | 0,25 | |

| П3 | 500 | 2,25 | 414 | 184 | 1164 | 646 | 1 | 0,55 | |

| В 35 | Ж2 | 400 | 2,83 | 473 | 167 | 1315 | 495 | 2 | 0,31 |

| П1 | 400 | 2,84 | 491 | 173 | 1252 | 524 | 1 | 0,6 | |

| П3 | 400 | 2,87 | 531 | 185 | 1164 | 542 | 1 | 0,7 | |

| Ж2 | 500 | 2,51 | 412 | 164 | 1322 | 552 | 2 | 0,27 | |

| П1 | 500 | 2,52 | 431 | 171 | 1253 | 581 | 1 | 0,55 | |

| П3 | 500 | 2,55 | 469 | 184 | 1164 | 601 | 1 | 0,6 | |

| В 40 | Ж2 | 400 | 3,17 | 507 | 160 | 1328 | 468 | 1 | 0,7 |

| П1 | 400 | 3,18 | 553 | 174 | 1250 | 471 | 1 | 0,75 | |

| П3 | 400 | 3,21 | 587 | 183 | 1164 | 503 | 1 | 0,85 | |

| Ж2 | 500 | 2,79 | 438 | 157 | 1332 | 535 | 1 | 0,65 | |

| П1 | 500 | 2,8 | 482 | 172 | 1253 | 535 | 1 | 0,7 | |

| П3 | 500 | 2,83 | 512 | 181 | 1168 | 567 | 1 | 0,75 | |

| В 45 | Ж2 | 500 | 3,08 | 487 | 158 | 1332 | 491 | 1 | 0,7 |

| П1 | 500 | 3,09 | 535 | 173 | 1250 | 489 | 1 | 0,75 | |

| П3 | 500 | 3,12 | 568 | 182 | 1168 | 516 | 1 | 0,8 | |

| Ж2 | 600 | 2,76 | 433 | 157 | 1332 | 540 | 1 | 0,65 | |

| П1 | 600 | 2,77 | 476 | 172 | 1253 | 540 | 1 | 0,7 | |

| П3 | 600 | 2,8 | 507 | 181 | 1168 | 571 | 1 | 0,75 | |

| B 50 | Ж2 | 500 | 3,37 | 553 | 164 | 1320 | 429 | 1 | 0,75 |

| П1 | 500 | 3,38 | 598 | 177 | 1244 | 430 | 1 | 0,8 | |

| Ж2 | 600 | 3,01 | 475 | 158 | 1332 | 501 | 1 | 0,7 | |

| П1 | 600 | 3,02 | 522 | 173 | 1253 | 498 | 1 | 0,75 | |

| П3 | 600 | 3,05 | 555 | 182 | 1168 | 527 | 1 | 0,8 | |

| B60 | Ж2 | 600 | 3,51 | 586 | 167 | 1315 | 398 | 1 | 0,85 |

Насыпная плотность щебня 1400 кг/м3, песка 1650 кг/м3.

Состав бетона для зон с переменным уровнем воды, цемент I Д0.

Состав бетона для зон с переменным уровнем воды

| Класс по проч ности при сжатии | Марка по водо непрони цаемости | Марка по морозо стойкости | Удобоуклады ваемость бетонной смеси | Марка цемента | Ц/В | Расход компонентов, кг/м3 | Добавка | ||||

| Цемент | Вода | Щебень | Песок | Вид | Расход, % массы цемента | ||||||

| B20 | W4 | F100 | Ж2 | 400 | 1,8 | 304 | 161 | 1270 | 702 | 2 | 0,2 |

| 9 | |||||||||||

| П1 | 400 | 1,9 | 336 | 177 | 1189 | 711 | 2 | 0,22 | |||

| 8 | |||||||||||

| П3 | 400 | 1,9 | 389 | 203 | 1094 | 693 | 2 | 0,25 | |||

| 2 | |||||||||||

| B20 | W6 | F150 | Ж2 | 400 | 1,8 | 304 | 161 | 1270 | 702 | 2 | 0,2 |

| 9 | |||||||||||

| П1 | 400 | 1,9 | 347 | 177 | 1190 | 717 | 2 | 0,22 | |||

| 6 | |||||||||||

| П3 | 400 | 2,0 | 416 | 203 | 1093 | 697 | 2 | 0,25 | |||

| 5 | |||||||||||

| B25 | W6 | F150 | Ж2 | 400 | 2,2 | 363 | 162 | 1270 | 649 | 2 | 0,22 |

| 4 | |||||||||||

| П1 | 400 | 2,2 | 398 | 177 | 1190 | 657 | 2 | 0,25 | |||

| 5 | |||||||||||

| П3 | 400 | 2,2 | 457 | 204 | 1092 | 636 | 2 | 0,28 | |||

| 7 | |||||||||||

| B25 | W8 | F200 | Ж2 | 400 | 2,2 | 363 | 162 | 1270 | 656 | 2 | 0,22 |

| 4 | |||||||||||

| П1 | 400 | 2,2 | 398 | 177 | 1190 | 657 | 2 | 0,25 | |||

| 5 | |||||||||||

| П3 | 400 | 2,4 | 492 | 204 | 1092 | 600 | 2 | 0,3 | |||

| 1 | |||||||||||

| B40 | W16 | F500 | Ж2 | 500 | 3,0 | 486 | 159 | 1270 | 552 | 1 | 0,65 |

| 5 | |||||||||||

| П1 | 500 | 3 | 540 | 175 | 1195 | 535 | 1 | 0,7 | |||

| 9 | |||||||||||

| П3 | 500 | 3,1 | 576 | 184 | 1104 | 571 | 1 | 0,8 | |||

| 3 | |||||||||||

Насыпная плотность щебня 1400 кг/м3, песка 2650 кг/м3.

Состав бетона для конструкций, которые постоянно находятся в воде, можно посмотреть в приложении состав гидротехнических бетонов.

Технология бетонных работ и важные моменты

В целом технологию можно разделить на три больших этапа:

- Подготовительные и опалубочные работы;

- Подача, прием бетонной смеси и уход за бетоном;

- Распалубливание, работы после бетонирования.

Каждый из этапов требует определенное время, силы и знания на его выполнение, этапы будут описаны в хронологическом порядке, что даст возможность получить своеобразную «технологическую карту» производства бетонных работ.

Подготовительные и опалубочные работы

Прежде всего необходимо сделать заказ бетона на заводе или сделать его самостоятельно. Выбирайте из известных заводов производителей или бетоно-растворных узлов (минизавод), посоветуйтесь со строителями, узнайте о качестве бетона, способах доставки, цене. Делая заказ укажите марку, морозостойкость, водонепроницаемость, подвижность бетона, фракции мелкого и крупного заполнителя (зависит от назначения конструкции, типа армирования и способа бетонирования), объем и время доставки. Пред началом монтажа опалубки, все крупногабаритные грузы должны быть убраны с места монтажа, необходимо отчистить площадку от мусора и ненужных стройматериалов.

Опалубка для бетона по виду монтажа делится на съемную (которую можно использовать после бетонирования повторно) и несъемную (остается частью конструкции и повторное использование которой невозможно).

Съемная опалубка

Несъемная опалубка Перед началом опалубочных работ необходимо определится с видом опалубки, которую будете применять.

Виды опалубки:

- Дерево. Наиболее применяемая в частном строительстве вид опалубки, изготавливают из хвойных и реже лиственных пород деревьев, толщиной от 20 мм. Применяют для всех видов конструкций.

- Фанера. Применяют 12-слойную фанеру для изготовления колонн, стен, лестниц. Также имеет широкое распространение в коттеджном строительстве.

- Древесностружечные плиты. Толщиной 20 мм, применяют также как и фанеру.

- Металл. Применяют как прокатный металл, так и листовой (в виде несъемной и съемной опалубки). В частном домостроении применяют реже, из-за дороговизны материала.

- Синтетические материалы. Номенклатура с каждым годом увеличивается, но наиболее применяемые это пенопласт, стеклоткань, стеклотекстолит.

При строительстве коттеджа или частного дома самым применяемым видом опалубки является деревянная самодельная опалубка. Такая опалубка состоит из 3 частей:

1. Щитовая часть. Часть которая примыкает непосредственно к бетону и является плоскостью формирования конструкции.

2. Крепежные, распорные элементы. Удерживают опалубку от деформаций под воздействием веса бетона.

3. Поддерживающие стойки. При бетонировании балок, перекрытий необходимый элемент временного крепления конструкции.

Стойки и раскосы опалубки

Щитовую часть делают из доски толщиной не менее 2-2.5 см, ширина доски 150-200 мм, из нее набирают требуемую поверхность и скрепляют поперечными брусковыми балками (сшивная планка), с шагом 0,5-1 метр, в зависимости от геометрических характеристик конструкции. Гвозди вбивают со стороны щита, обращенной к бетону. Гвозди необходимо подбирать на 10-20 мм больше суммарной толщины доски и бруска. Если концы гвоздя выступают из внутренней поверхности опалубки их надо загнуть перепендикулярно. Доску обычно подбирают исходя из размеров конструкции, но при этом необходимо учитывать вес такой доски, ее должен быть в состоянии поднять и перенести рабочий. Опалубку монтируют согласно опалубочным чертежам, по осям и отметкам, указанным в проекте.

Бетон при твердении давит на поверхность опалубки своим весом, чтобы сохранить устойчивость щитов используют специальные элементы. В виде распорных и стяжечных элементов используют болты, арматуру, деревянные балочки, стяжки с шагом от 1,5 до 3 м, в зависимости от вида и размеров конструкции.

Стойки выполняют из бруса сечением, определяемым расчетом, с уширением сверху. При расстановке стоек для перекрытий можно использовать шахматный порядок с шагом 1-2 м. Понятное дело, что чем больше стоек тем лучше и уменьшится вероятность неровности плоскостей перекрытия или балки.

Стойка

Важные моменты монтажа опалубки:

- Перед бетонированием необходимо проверить жесткость и прочность опалубки, сверить все размеры опалубки с проектной документацией вертикальные и горизонтальные уровни.

- Проверить наличие щелей и дыр в деревянной опалубке, в случае обнаружения щелей шириной более 3 мм и отверстия в деревянной опалубке заделывают, от 3 до 10 мм конопатят (скрученной в косичку) паклей, а более 10 мм — заделывают деревянными рейками. Забивают глиняным тестом, но это в прошлом, а сегодня пришла эра монтажной пены.

- Внутренняя поверхность должна быть гладкой, если она не гладкая уложить по всему периметру полиэтиленовую пленку или картон, в итоге бетон будет гладким и цементное молоко останется в бетоне. Оно необходимо в цементе в виде связующего и его потеря может привести к уменьшению прочности бетона.

- Непосредственно перед бетонированием необходимо отчистить опалубку от грязи, тряпок, кусков ненужной арматуры, деревяшек и т. д. Если бетонирование ведется зимой отчистить опалубку от снега.

- Перед бетонированием внутреннюю часть опалубки необходимо смазать смазкой (состав вода-мыло-керосин, вода-мыло-масло) или увлажнить, для того чтобы после распалубливания опалубка снималась легче и ее можно было использовать повторно. Также используют отработанное масло, дизтопливо, эмульсол.

Подача, прием бетонной смеси и уход за бетоном

После монтажа опалубки необходимой операцией является установка арматурных каркасов. В среднем для армирования железобетонных конструкций необходимо от 70 кг до 120 кг на 1 кубический метр бетона, подробнее читайте в статье о технологии арматурных работ. После чего можно приступать к бетонированию.

Важно помнить, что переохлаждение бетонной смеси приведет к ее расслоению и потере свойств, перегрев — к быстрому твердению и невозможности укладки. Это процесс относится к зимним бетонным работам и это отдельная тема для статьи. Поэтому бетонную смесь стоит заказывать непосредственно на то время, когда по прикидочным расчетам будет готова опалубка и все подготовлено для бетонирования. Предельный допустимы срок доставки смеси от завода до площадки:

- при 20 градусах Цельсия — 45 минут;

- 10-19 градусах Цельсия — 60 минут;

- 5-9 градусов Цельсия — 90 минут.

В случае если время для доставки бетонной смеси больше чем 1,5 часа, в бетон добавляют замедлители схватывания и твердения, а также пластификаторы. Когда бетонную смесь привезли на стройплощадку нужно потребовать паспорт бетона, в нем уточнить марку (класс), время изготовления и дату, водонепроницаемость, морозостойкость и сравнить с теми данными которые Вы заказали. Также нужно посмотреть не расслоился ли бетон? Как об этом можно узнать? Расслоение происходит когда смесь перевозили неправильно (не перемешивая в бетоновозе). Тогда гравий и песок опускаются на дно, а цементное молоко и вода всплывают на поверхность. Этот процесс приводит к усложнению укладки бетонной смеси и в будущем к уменьшению класса. В случае расслоения бетонную смесь нужно тщательно перемешать перед бетонированием. Раньше перевозку осуществляли самосвалами, но в данный момент они почти не применяются.

В частном строительстве прием бетонной смеси в опалубку осуществляется в основном по специальным желобам из бетоновоза («миксера»), бетономешалки или непосредственно с бетоновоза, если есть возможность удобного подъезда.

Желоб выполняют из сбитых деревянных досок толщиной 50 мм и шириной от 150 мм, их укрепляют поперечными брусками с шагом 0,5-1 м.

Бетонную смесь укладывают горизонтальными слоями одинаковой толщины (10-20 см) без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Следующий слой необходимо укладывать до начала схватывания предыдущего слоя. Желательно, чтобы бетон падал на поверхность опалубки с высоты не более 2 метра (для того чтобы не было расслоения бетона). При устройстве высоких монолитных конструкций можно использовать желоба или бетононасос. Во время укладки смеси его вибрируют глубинными вибраторами, это делается для того, чтобы из смеси вышли все поры воздуха (пузырьки) и бетон получился однороднопрочный. Под воздействием вибратора бетонная смесь становится более пластичной и попадает во все поры и незаполненые участки. При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой. Переставлять вибратор надо на расстояние 25-50 см (зоны вибрирования должны немного перекрывать друг друга), вибрировать 0.5-2 минуты, в зависимости от вида бетонной смеси. При вибрировании нельзя дотрагиваться вибратором арматурных стержней, опалубки, подставок под арматуру. Вибрирование прекращают после того как не останется не провибрированных участков и когда обеспечено полное уплотнение бетонной смеси. На возможность окончания вибрирования указывает выделение раствора вдоль опалубки и погружение частиц крупного заполнителя в раствор.

Вибрирование бетонной смеси

После подачи бетонной смеси нужно начинать вести уход за ней, для того чтобы бетон приобрел требуемую прочность в назначенный срок. Нарастание прочности бетона происходит быстро и бетон (на портландцементе) через 7-10 дней после укладки набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется. Нормальные условия твердения описанные выше (t=20 C и влажность не менее 80%) особо важно поддерживать первые несколько дней. Уход за бетоном ведут обычно 3-5 дня. Необходимый уход за бетоном:

- поддерживать влажное состояние бетона — поливать водой до насыщения каждые 2-4 часа. Чем выше температура воздуха, тем больше испаряется воды, тем обильнее нужно поливать. При температуре ниже +5 градусов Цельсия поливку не производят.

Увлажнение бетонной смеси

- не давать солнечным лучам напрямую воздействовать на бетон (укрытие бетона). Укрывают бетон влагоемким материалом (тканью, опилками, песком) и периодически смачивают его.

Уход за бетонной смесью

- беречь бетон от ударов, сотрясений

- беречь от резкой перемены температуры (день-ночь)

- движение людей по забетонированным конструкциям разрешается только после 2-3 дней

Распалубливание бетона

Распалубочные работы начинают при достижении бетоном 70-80% проектной прочности, в нормальных условиях это наступает после 7-10 суток набора прочности бетоном. Прочность бетона незагруженных монолитных конструкций при распалубке должна быть не меньше 0,2-0,3 мПа. Как понять, что бетон набрал прочность? Необходимо провести испытание бетона на прочность, обычно это выполняется лабораторными методами с применением ударно-импульсных и ультразвуковых приборов.

Но в условиях частного строительства, при правильной технологии бетонирования и ухода за бетоном, показателем набора прочности бетона будут: бетонная поверхность станет светлее (не затвердевший бетон имеет темно-серый цвет) и на ощупь твердой. Важные момент при снятии опалубки:

- Распалубочные работы необходимо проводить осторожно, с применением ломов, молотков, гвоздодеров для того чтобы можно было использовать опалубку повторно.

- Желательно как можно меньше дотрагиваться к поверхности бетона инструментами для того чтобы не повредить структуру конструкции.

- При загрязнении опалубочной поверхности бетонной смесью необходимо очистить поверхность металлическими щетками и скребками и смазать эмульсионным составом.

- При образовании крупных раковин и сколов на поверхности бетона ее зачищают и затирают цементно-песчаным раствором.

- Наплывы бетона на поверхности нужно удалить кельмой.

Прочность бетона формулы

В производстве сборного железобетона различается проектная, передаточная, распалубочная и отпускная прочность бетона.

Проектная прочность

Проектная прочность (марка) –нормируемая прочность бетона в возрасте 28 суток или в другие сроки, допускающая передачу на изделие полной проектной нагрузки. Если в проектной документации, ГОСТ или ТУ на изделие не указан срок достижения бетоном проектной марки, то таким сроком следует считать 28 суток со дня изготовления.

Усредненные значения коэффициентов прироста прочности бетонов на цементах различных видов, твердеющих на открытом воздухе при положительных температурах в возрасте 90 и 180 суток, приведены в табл. 5.

Передаточная прочность

Передаточная прочность – нормируемая прочность бетона предварительно напряженных изделий к моменту передачи на него предварительного натяжения арматуры.

Величину передаточной прочности бетона регламентирует проект, ГОСТ или ТУ на данный вид изделий.

Передаточная прочность бетона назначается не ниже 70 % проектной марки, принимаемой, как правило, для предварительно напряженных изделий, в зависимости от вида и класса напрягаемой арматуры; при этом фактическая величина передаточной прочности с учетом требований статистического контроля на производстве должна составлять не менее 14 МПа, а при стержневой арматуре класса Αт-VI, арматурных канатах и проволочной арматуре без промежуточных головок – не менее 20 МПа.

| . Распалубливание конструкций, хотя и требует меньших затрат рабочего времени, чем изготовление или установка опалубки, все же является одним из основных видов опалубочных работ. От качества распалубливания во многом зависит пригодность опалубочных материалов для дальнейшего использования. При небрежном распалубливании повреждается гладкая поверхность обшивки, ломаются доски обшивки, а иногда и каркас, гнутся крепления. В результате для вторичного использования опалубку требуется ремонтировать или даже полностью заменять. Поэтому распалубливание следует выполнять аккуратно. Распалубливание начинают после достижения бетоном требуемой прочности. Так как скорость твердения бетона в основном зависит от температуры наружного воздуха и, кроме того, для разных бетонных конструкций требуется различная прочность, время, через которое производят распалубливание, устанавливают с учетом указанных факторов. Удаление боковых элементов опалубки, не несущих нагрузки от веса конструкции, допускается только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки, если в проекте сооружения нет иных указаний. Обычно боковые поверхности распалубливают в летнее время через 2—3 суток после бетонирования, а нередко и раньше. Сокращение выдержки бетона в опалубке ускоряет бетонные работы, позволяет быстрее оборачивать опалубку и тем самым эффективнее ее использовать. Несущую опалубку железобетонных конструкций снимают только после достижения бетоном прочности, обеспечивающей целостность конструкции после распалубливания. Требуемая прочность бетона при распалубливании в зависимости от величины фактической нагрузки на распалубливаемую конструкцию приведена в таблице: Требуемая прочность бетона при распалубливании | ||

| свыше 70 | 70 и менее | |

| Конструкции с напрягаемой арматурой | 100 | 80 |

| Конструкции, находящиеся в вечномерзлом грунте, и колонны | 100 | 80 |

| Несущие конструкции (балки, ригели, плиты) пролетом 6 м и более | 100 | 80 |

| Несущие конструкции пролетом до 6 м | 100 | 70 |

| Плиты пролетом до 3 м | 100 | 70 |

Распалубливание железобетонных конструкций и частичное их загружение могут быть допущены при меньшей прочности бетона, чем указано в таблице, но при прочности не ниже 50% проектной и не ниже 100 кг/см2 при применении арматуры классов А-I и А-II и 150 кг/см2 — при применении арматуры класса А-III.

Стойки и леса, поддерживающие опалубку несущих конструкций, можно удалять при достижении бетоном колонн указанной прочности (см. таблицу выше). Леса и стойки удаляют лишь после снятия боковой опалубки и осмотра распалубленных конструкций и колонн, поддерживающих эти конструкции. Загружать распалубленную конструкцию полной расчетной нагрузкой допускается только после приобретения бетоном проектной прочности.

Удалять опалубку, которая воспринимает вес бетона конструкций, армированных несущими сварными каркасами, допускается только после достижения бетоном этих конструкций 25% проектной прочности. Массивные конструкции распалубливают в сроки, которые назначаются с учетом необходимого теплового режима твердения массива, предусмотренного проектом сооружения.

Особенная осторожность требуется при распалубливании арок и сводов, тонкостенных конструкций (например, сводов-оболочек), а также балочных конструкций пролетом более 8 м. Внезапное приложение нагрузки от собственного веса (после удаления опалубки и лесов) оказывает на конструкцию действие, аналогичное удару, что может повлечь за собой ее разрушение. Поэтому удалению опалубки вышеупомянутых конструкций должно предшествовать плавное и равномерное опускание поддерживающих лесов. Этот процесс, называемый раскружаливанием, осуществляют, ослабляя клинья, опуская домкратные винты, выпуская песок из цилиндров.

Раскружаливание производят в два, три и более приемов в зависимости от длины пролета и веса конструкции.

Опоры, поддерживающие опалубку балочных конструкций, опускают одновременно по всему пролету пропорционально прогибам конструкции от ее собственного веса.

Перед раскружаливанием сводов с затяжками, снабженными муфтами или другими натяжными приспособлениями, вначале натягивают затяжки.

Раскружаливание арок и обыкновенных сводов начинают от замка и ведут симметрично в обе стороны по направлению к пятам.

Раскружаливание перекрытий круглых резервуаров, а также воронок бункеров производят, опуская опоры, расположенные в центре конструкции, и ведут концентрическими рядами по направлению к периметру конструкции. При этом опоры, расположенные по каждому концентрическому ряду, опускают одновременно.

При удалении поэтажных стоек, поддерживающих опалубку забетонированных перекрытий многоэтажных зданий, руководствуются следующими правилами:

- удалять стойки опалубки перекрытия, находящегося непосредственно под бетонируемым перекрытием, не допускается;

- стойки опалубки следующего нижележащего перекрытия можно удалять лишь частично, при этом под всеми балками и прогонами пролетом 4 м и более оставляют «стойки безопасности», расположенные одна от другой на расстоянии не более 5 м;

- стойки опалубки остальных нижележащих перекрытий можно удалять полностью, если прочность бетона этих перекрытий достигла проектной.

При распалубливании применяют набор инструментов, состоящий из кусачек, гаечных ключей и комплекта ломиков трех типов длиной 1; 0,6 и 0,3-0,35 м. Ломики имеют раздвоенные лапки, служащие гвоздодерами. Большой ломик применяют для выполнения операций, требующих больших усилий (например, отъем прижимных и подкружальных досок); средний — для выбивания клиньев, отъемки щитов, кружал; маленький — для образования щелей между элементами опалубки, в которые потом заводятся ломики больших размеров. На звено из двух рабочих нужен комплект из двух больших ломиков, двух средних и одного маленького.

| Ломики для распалубливания |

Опалубочные панели снимают при помощи коленчатых распалубочных рычагов. Рычаг для снятия панелей, расположенных в два яруса, состоит из металлической штанги 1, изогнутой под прямым углом, с двумя роликами 8. Ролики перемещаются по упорной пластинке 4, закрепленной на панели 6 верхнего яруса. Короткое плечо рычага соединяется с обоймой 2, надетой на прогон панели 3 нижнего яруса, а длинное плечо имеет петлю 7 для крюка подъемного крана.

| Коленчатые рычаги для снятия опалубочных панелей, расположенных в два (а) и один (б) яруса |

| 1 — металлическая штанга, 2 — обойма, 3 — панель нижнего яруса, 4 — упорная пластинка, 5 — обшивка щита, 6 — панель верхнего яруса, 7 — петля, 8 — ролики, 9 — штырь (I — положение рычага до отрыва панели, II — то же, после отрыва) |

При подъеме (положение II) угол штанги 1, снабженный роликами 8, упирается в металлическую пластинку 4 верхней панели 6. При этом конец короткого колена давит на прогон нижней панели 3 и отрывает панель от бетона, после чего опалубочную панель ,5, подвешенную на штанге 1, поднимают в новое положение.

Рычаг для снятия одноярусных панелей имеет ролики 8, укрепленные в конце короткого плеча штанги 1, а обойма 2, прикрепленная к горизонтальному прогону панели, соединяется со штангой 1 у места ее перегиба. Металлическая пластинка 4 врезана со стороны бетона в обшивку щита. При подъеме и повороте рычага (положение II) пластинка прижимается к бетону, а панель отрывается от него. Такой способ снятия панелей обеспечивает конструкциям сохранность при распалубливании.

Отрыв опалубочных панелей вручную требует больших затрат труда и вызывает простои механизмов. Отделение панелей от бетона при помощи трактора приводит, как правило, к их поломке.

Измерения

Предел усталости

МПа

Основные характеристики и физические свойства тяжелого бетона приведены в табл. 4.

Арматура для тяжелых бетонов

| Вид и класс напрягаемой арматуры | Проектная марка бетона не ниже |

| Проволочная арматура классов: | |

| B H с анкерами | 250 |

| Bp-II без анкеров при диаметре проволоки: до 5 мм включительно | 250 |

| 6 мм и более К-7 (ГОСТ 13840—68 *) | 400 |

| К-19 (ТУ 14—4—22—71 *) | 350 |

| От 10 до 18 мм (включительно) классов: | |

| A-IV и Αт-IV | 200 |

| A-V и Αт-V | 250 |

| Αт-VI | 350 |

| 20 мм и более классов: | |

| A-IV и Αт-IV | 250 |

| A-V и Αт-V | 350 |

| Αт-VI | 400 |

Таблица 5

| Вид и минералогический состав цемента | Значение коэффициента К, сут | |

| 90 | 180 | |

| Алюминатный портландцемент (C3 A ≥ 12 %) | 1,05 | 1.1 |

| Алитовый портландцемент (C3 S ≥ 50 %; C3 A ≤ 8 %) | 1,05 | 1,1 |

| Пуццолановый портландцемент, шлакопортландцемент с содержанием шлака до 40· % | 1,05 | 1,25 |

| Белитовый портландцемент и шлакопортландцемент с содержанием шлака более 50 % | 1,1 | 1,3 |

Примечание. Значения К могут определяться по формуле K = lgn / lg28 при п > 3, где

П – возраст бетона в сутках. Полученными данными можно пользоваться для ориентировочных расчетов состава бетона. При этом прочность бетона в возрасте п суток (RN) определяется по формуле RN = R28 • K.

Если проектная марка бетона принята выше указанного минимального значения, то передаточная прочность должна составлять не менее 50 % принятой проектной марки.

Распалубочная прочность

Распалубочная прочность – минимальная прочность бетона при сжатии, при которой возможна распалубка (выемка из форм) и безопасное внутризаводское транспортирование изделий без их повреждения. Величина распалубочной прочности, условия и сроки ее достижения устанавливаются для каждого вида изделий предприятием-изготовителем в соответствии с технологическими правилами производства.

Отпускная прочность

Отпускная прочность – нормативная прочность бетона, при которой изделие разрешается отгружать с завода потребителю.

Величина отпускной прочности бетона изделий регламентируется ГОСТ на данный вид изделий, а при отсутствии ГОСТ или если величина отпускной прочности не регламентирована ГОСТ, ее устанавливает предприятие-изготовитель по согласованию с потребителем и проектной организацией.

Величину отпускной прочности определяют с учетом условий транспортирования, монтажа и срока передачи нагрузки на изделия, а также с учетом технологии их изготовления и возможности дальнейшего нарастания прочности бетона в изделиях в зависимости от климатических условий района строительства и времени года.

При этом величина отпускной прочности бетона в процентах от его проектной марки по прочности на сжатие должна быть не менее приведенной ниже марке, допускается только в тех случаях, если при транспортировании и монтаже изделия могут быть допущены нагрузки, близкие к расчетным; в холодный период года, если не могут быть созданы условия для роста прочности бетона до передачи на изделие проектной нагрузки.

| Бетон в изделиях | Отпускная прочность, проц. от проектной марки, не менее |

| Тяжелый бетон и бетон на пористых заполнителях | |

| M150 и выше | 50 |

| Тяжелый бетон М100 и ниже | 70 |

| Бетон на пористых заполнителях Ml00 и ниже | 80 |

| Бетон всех видов и марок, изготовляемых с автоклавной обработкой…. | 100 |

arxipedia.ru