Контроль качества бетона и железобетона на стройплощадке и на заводах сборного железобетона

| 30 Марта 2010

Глава стройинспекции объяснил, что по итогам проверок в РТ должен быть создан единый реестр предприятий стройиндустрии, выпускающих качественную продукцию. Дальше их ждет аккредитация при ГСН РТ. Обладателей аккредитационных сертификатов «вывесят» на сайт ГСН РТ.

Завкафедрой КГАСУ Владимир Изотов отдельно остановился на качестве бетона, применяемого при монолитном строительстве. Он отметил, что из 34 лабораторий в РТ только одна (!) способна провести полновесный анализ качества этого стройматериала. В итоге в раствор сплошь и рядом идут самые дешевые, а стало быть, низкокачественные компоненты. Естественно, что это негативно сказывается на качестве: ведет к расслоению построек и далее – к снижению прочности и долговечности зданий.

На вопрос портала «БИЗНЕС Online» о том, каким образом производители стройматериалов остались практически без госприсмотра, ответил министр строительства, архитектуры и ЖКХ РТ Марат Хуснуллин:

– У нас, к сожалению, получился такой пробел в законодательстве. Вроде бы, на федеральном уровне государство жестко прописало контроль над строительством, а производство промышленных стройматериалов осталось без контроля. Бетон, например, – это обязательная составная часть. Бетонщики-строители могут быть профессиональные, а бетон – кто его знает, какого он качества? К сожалению, за инспекцией госстройнадзора не прописана функция проверки промышленных стройматериалов. Вроде бы должна быть сертификация, лаборатория качества работать на предприятии, но в то же время – как она работает, кто ее аккредитовал? Поэтому мы сейчас вопрос ставим на законодательном уровне, чтобы пробел этот устранить. Потому что мы можем сегодня построить прекрасное здание, но если бетон будет некачественным, то это здание может разрушиться!

За комментариями по поводу сложившейся ситуации редакция журнала «ЖБИ и конструкции» обратилась к Алексею Степановичу Семченкову, директору НИИЖБ им. А.А. Гвоздева:

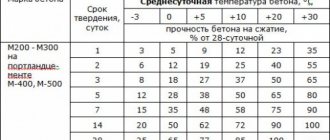

В монолитном домостроении обеспечить должное качество очень сложная задача. При строительстве имеют место нарушения,связанные с преждевременным съемом опалубки и ранним загружением конструкций. Также в целях сокращения сроков строительства используется ускорение набора прочности бетоном, связанное с введением в него добавок или подводом тепловой энергии. Процесс набора прочности бетоном сопровождается технологическими перерывами, которые нельзя использовать для совмещения работ на участке. Данное условие вызывает множество нарушений, как технологических, так и по технике безопасности.

Контроль качества бетона, повышение квалификации персонала стройки – этот вопрос является принципиальным и в каждой конкретной организации решается или не решается по-своему. Качество отдельных работ, а затем и всего строительства зависит не только от качества используемых материалов и конструкций, но и от квалификации ИТР стройки, рабочих. Контроль качества бетона на объекте монолитного строительства должен присутствовать в ходе производства работ непрерывно и осуществлять реальную поддержку производству. Это значит, что контрольные органы должны не проводить инспекции, посещая объекты с целью выявления возможных вопиющих нарушений и последующим выяснением обстоятельств, а осуществлять непрерывное наблюдение и, располагая необходимыми знаниями и техническим оснащением, не только фиксировать возникающие отклонения, но и давать своевременные рекомендации по их устранению.

На данный момент технический контроль ведется плохо, не производится проверка качества арматуры и бетонной смеси перед их использованием по прибытии на стройплощадку. Не определяется осадка конуса бетонной смеси, готовится недостаточное количество контрольных кубиков. Как правило, на выполнение работ нанимают не профессиональную, а дешевую рабочую силу с низким уровнем культуры строительства, что еще больше усугубляет ситуацию. Так, рабочие и бригадиры не владеют строительной специальностью, не знают языка. Отсутствуют линейные работники, десятники, мастера, прорабы. В недопустимо малом объеме и безграмотно ведется последующий контроль качества бетона неразрушающими методами, после набора им прочности.

Дополнительной проблемой монолитного домостроения является несовершенство нормативно-правовой базы за контролем качества.

Для заводов существуют определенные стандарты, гарантирующие обеспечение качества конструкций. Для этого на каждом предприятии, выпускающем строительную продукцию, должны быть лаборатории и отделы по проверке качества.

Лаборатории должны:

– проверять соответствие нормам заполнителей, цемента, воды, модификаторов;

– подбирать оптимальные составы бетонных смесей;

– забивать бетонные кубики и испытывать их в различном возрасте;

– проводить испытания образцов арматуры для определения соответствия их физикомеханических характеристик требованиям норм.

Отдел главного технолога:

– осуществляет контроль за заготовкой и натяжением арматуры, соблюдением режима сварки арматурных изделий, подготовкой составляющих для бетонной смеси, приготовлением и укладкой бетонной смеси;

– следит за поступающей технической документацией и ее соответствием возможностям заводского технологического оборудования;

– по согласованию с авторами вносит предлагаемые заводскими технологами изменения в рабочую документацию изготовляемых конструкций и изделий;

– заказывает авторам типовых серий переработку армаwтурных изделий и изменение характеристик бетона в соответствии с поставками материалов (арматуры, цемента, заполнителей, добавок) и возможностями технологического оборудования.

Отдел технического контроля (ОТК) для обеспечения требуемого качества и прочности выпускаемых бетонных и железобетонных конструкций и изделий:

– осуществляет контроль за соответствием арматурных изделий, защитных слоев бетона в конструкциях рабочим чертежам;

– проводит в соответствии с нормами периодический и выборочный контроль конструкций и изделий неразрушающими и разрушающими методами контроля и согласовывает результаты испытаний с авторами проектов типовых серий;

– осуществляет проверку качества и приемку готовых изделий по рабочим чертежам, строго соблюдая требования (в части контрольных операций и объема контроля) действующих нормативных документов, при этом используются результаты контроля, проведенного лабораторией;

– производит партиями приемку готовых изделий, из состава которых исключает изделия, изготовленные с отступлениями от проекта, с нарушением нормального технологического процесса или с явными дефектами, а возможность использования таких изделий решает проектная организация.

Следовательно, изготовленные железобетонные изделия могут быть отправлены на строительный объект только после принятия их отделом технического контроля предприятия, маркировки и составления паспорта на партию или отдельные железобетонные изделия.

Таким образом, становится очевидным: в сложившейся ситуации наиболее простой способ повысить качество зданий и сооружений – это строить их из изделий максимальной заводской готовности.

Вы можете оставлять комментарии к данной статье зарегистрировавшись.

Любая публикация данного материала должна осуществляться со ссылкой на источник информации.

www.gbi-magazine.ru

Бетонные и железобетонные работы на стройплощадке. Контроль качества бетона.

Бетонные и ж/б работы включают в себя 3 процесса:

1. заготовительный – изготовление бетона, арматуры, опалубки;

2. транспортный процесс;

3. основной – установка опалубки, арматуры внутрь опалубки, укладка бетона и его уплотнение, уход за бетоном, распалбование.

Транспортирование бетонной смеси может выполняться:

1. автобетоносмесителями: .Могут транспортировать как готовую бетонную смесь, так и сухую. L = до 70 км.

2. автобетоновоз. L = 40 км;

3. автосамосвалы. L = 10 км.

До начала должны быть выполнены работы, оформленные актом скрытых работ: — подготовка основания; — гидроизоляция; — армирование и ее сварка;

— установка закладных деталей и болтов.

А также должно быть выполнено: — правильная установка опалубки; — выноска геодезических отметок на опалубке; — подготовка механизмов и приспособлений;

— подготовка старого бетона – очистка его и т.д.

Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящий из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Укладка бетонной смеси: Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в бадьях либо ленточными конвейерами, бетоноукладчиками, бетононасосами, пневмонагнетательными, звеньевыми хоботами и виброхоботами.

Уплотнение бетонной смеси: Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависят прочность и долговечность бетонной конструкции. Наиболее часто бетонную смесь уплотняют вибрированием. В результате вибрирования бетонная смесь становится текучей, т.е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой, воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Контроль качества бетона.

Контроль качества бетона заключается в проверке соответствия его физико-механических показателей требованиям проекта. Обязательной является проверка прочности бетона на сжатие. Испытание бетона на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость производится по требованию проекта. Эти испытания производят на контрольных образцах, изготовленных из проб бетонной смеси, отобранных после ее приготовления на бетонном заводе, а также на месте производства бетонных работ.

Контроль качества бетона в конструкциях и сооружениях осуществляется по требованию проекта или специальных нормативных документов, в случаях, когда имеются опасения, что качество уложенного бетона по каким-либо причинам не соответствует требованиям проекта или физико-механические показатели контрольных образцов ниже проектных. Контроль качества бетона в конструкциях осуществляется испытанием на прочность, морозостойкость и водонепроницаемость выбуренных кернов, а также неразрушающими методами определения прочности.

У места укладки бетонной смеси в конструкции должен производиться систематический контроль ее удобоукладываемости.

cyberpedia.su

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА МОНОЛИТНЫХ КОНСТРУКЦИЙ

6.1. В состав партии монолитных конструкций включают конструкции, изготовленные из бетонной смеси одной партии.

6.2. Прочность бетона определяют по результатам испытаний образцов по ГОСТ 10180 и ГОСТ 28570 или неразрушающими методами по ГОСТ 17624 и ГОСТ 22690 или по проверенным и апробированным методикам (например, при устройстве бетонных и железобетонных монолитных конструкций в зимних условиях по СП 70.13330).

6.3. Контроль прочности бетона косвенными неразрушающими методами проводят с обязательным использованием градуировочных зависимостей, установленных в соответствии с требованиями ГОСТ 22690 и ГОСТ 17624.

6.4. При устройстве бетонных и железобетонных монолитных конструкций в зимних условиях по СП 70.13330 контроль прочности бетона монолитных следует проводить по СТ-НП СРО ССК-04.

6.5. Контрольные образцы, изготовленные на строительной площадке для контроля и оценки прочности бетона партий монолитных конструкций по 4.5, должны твердеть в условиях, предусмотренных технологической документацией на производство монолитных бетонных и железобетонных конструкций данного объекта строительства.

6.6. При контроле прочности бетона монолитных конструкций в промежуточном возрасте неразрушающими методами контролируют не менее одной конструкции каждого вида (колонна, стена, перекрытие, ригель и так далее) из контролируемой партии.

Результатом контроля служит разрешение на последующие работы (снятие опалубки, нагружение конструкций и так далее) с соответствующей записью в общем журнале работ.

6.7. При контроле прочности бетона монолитных конструкций в проектном возрасте неразрушающими методами проводят сплошной неразрушающий контроль прочности бетона всех конструкций контролируемой партии. При этом число контролируемых участков должно быть не менее:

— трех на каждую захватку — для плоских конструкций (стен, перекрытий, фундаментных плит);

— одного на 4 м длины (или трех на захватку) — для каждой линейной горизонтальной конструкции (балка, ригель);

— шести на каждую конструкцию — для линейных вертикальных конструкций (колонна, пилон).

6.8. Фактическую прочность бетона в партии R

m рассчитывают по формуле

| (3) |

6.9. За единичное значение прочности бетона при контроле по образцам принимают среднюю прочность образцов, изготовленных из одной пробы БСГ, для контроля одного вида нормируемой прочности.

6.10. За единичное значение прочности бетона принимают при сплошном контроле прочности неразрушающими методами среднюю прочность контролируемого участка в характерных местах конструкции:

— для фундаментных плит — одно измерение на 1 м3 бетона, но не менее 3 измерений;

— для плоских конструкций (стен, перекрытий) — на 3 м2 плоскости 1 измерение, но не менее 3 измерений;

— для линейных горизонтальных конструкций (балка, ригель) — 1 измерение на каждый метр плоской поверхности, но не менее 3 измерений;

— для линейных вертикальных поверхностей (колонны, пилоны) — 1 измерение на каждый метр плоской поверхности, но не менее 3 измерений.

Примечание

. Для сложных поверхностей бетонных конструкций, отличающихся от вышеуказанных, количество измерений должно быть определено в организационно-технологической документации.

Контроль качества и потребительские свойства бетонной смеси

В настоящее время при возведении здания или сооружения практически отсутствует комплексная система управления качеством бетона, начиная от изготовления бетонной смеси и кончая контролем прочностных и других характеристик бетона в готовой конструкции. В то время как такая система управления качеством должна включать тесное взаимодействие проектировщиков, производителей бетонной смеси и подрядчиков (строителей).

Чтобы обеспечить долговечность бетона в монолитной конструкции, производителю работ недостаточно иметь в своем распоряжении только показатели бетона, указанные в проекте. Достижение этих показателей должно быть подкреплено требованиями к технологическим характеристикам бетонной смеси, поставляемой на стройплощадку.

Показатели качества бетонной смеси и бетона должны соответствовать требованиям основных стандартов: — ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия», — ГОСТ 7473-94 «Смеси бетонные. Технические условия», — ГОСТР 53231-2008 «Бетоны. Правила контроля и оценки прочности»,

— Европейский стандарт EN 206-1: 2000 «Бетон. Общие технические требования, производство и контроль качества».

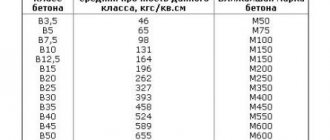

В проекте на здание или сооружение указаны требования, в основном, к классу по прочности бетона на сжатие. В зависимости от вида конструкции также могут быть указаны марки бетона по водонепроницаемости и по морозостойкости.

Между тем при назначении проектных требований должны быть приняты во внимание назначение конструкции, ее размеры (для оценки эффекта тепловыделения в процессе гидратации цемента и сведения к минимуму неблагоприятного влияния температурных деформаций и напряжений), уровень агрессивности среды эксплуатации конструкции, эстетические требования к поверхности готовой конструкции, обеспечение необходимой толщины защитного слоя бетона и обеспечение качественного бетонирования густоармированных участков и тонких сечений конструкции (с указанием максимального размера крупности заполнителя) и т. д.

Для выполнения проектных требований необходимо разработать проект производства работ (ППР) непосредственно для конкретного объекта строительства. В ППР должна быть указана следующая информация: — класс бетона по прочности (средняя прочность класса при Vn = 13,5%); — марка по водонепроницаемости (по необходимости); — марка по морозостойкости (по необходимости); — требуемая подвижность бетонной смеси на месте строительства в зависимости от способа подачи смеси в опалубку и способа ее уплотнения; — сохраняемость подвижности бетонной смеси в зависимости от вида конструкции, объема бетонной смеси в пределах одной захватки; — виды конструкций (фундаментная плита колонны, внутренние стены, перекрытия и т. д.); — время снятия опалубки в зависимости от вида конструкций;

— величина распалубочной прочности или по абсолютной величине в МПа, или в процентах от средней прочности класса при коэффициенте вариации 13,5% (не ниже) для каждого вида конструкции.

При разработке ППР должны быть учтены многие факторы, которые могут повлиять на качество бетона в готовой конструкции: время транспортировки бетонной смеси от поставщика на стройплощадку, способ подачи смеси в опалубку, методы ее уплотнения и последующего ухода за уложенным бетоном. Выполнение проектных требований существенно зависит от качества производства работ. Следует иметь ввиду, что многие характеристики бетона взаимозависимы. Это, прежде всего, показатели класса бетона по прочности и марки по водонепроницаемости. Изменение одного показателя влечет за собой изменение другого. Не может, например, быть получен бетон класса В20 и с маркой по водонепроницаемости W12. Ориентировочно могут быть приняты следующие соотношения: В20 — W2; B22,5 — W4; B25 — W6; B30 — W8; B35 — W12; B40 — W14; B45 — W 14–16 и т. д. Эта закономерность подтверждается данными, полученными в лаборатории бетонов НИИЖБ, и подкреплена требованиями СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» и Руководства по подбору составов тяжелого бетона (Москва: «Стройиздат», 1979 г.).

Производственные составы бетона следует разрабатывать для каждого конкретного вида конструкции. Так, для фундаментной плиты высотой (толщиной) выше 500 мм может быть рекомендован следующий состав бетона: — цемент с добавками ПЦ — Д20 или шлакопортландцемент;

— добавки химические — водоредуцирующие/пластифицирующие, замедлители твердения, которые увеличивают время сохраняемости подвижности, а также стабилизирующие, снижающие водо- и раствороотделение. Подвижность бетонной смеси рекомендуется марок П4–П5 (16–20 см — 21 см и выше).

Для колонны состав бетона при густом армировании должен разрабатываться на щебне фракции 5–10, при этом обязательны добавки химические водоредуцирующие/пластифицирующие, стабилизирующие. Подвижность бетонной смеси рекомендуется марки П5 (21 см и выше).Состав бетона для конструкций стен может быть разработан на щебне фракции 5–10 мм (щебня фракции выше 10 мм не более 1–2%).При разработке производственных составов следует учитывать величину необходимой распалубочной прочности. При одном и том же классе бетона, но при различной величине распалубочной прочности составы будут разные. Проектирование производственных составов бетона для конкретных зданий и сооружений должна выполняться на БСУ заблаговременно, до начала поставок основных объемов бетона.

Следует заключить договор на поставку бетонной смеси после необходимых контрольных испытаний в соответствии с требованиями ППР для конкретного бетона.

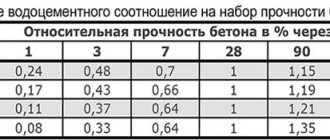

Все вышеперечисленные требования ППР должны быть занесены в договор между БСУ и заказчиком-строителем. В договоре следует указать стандарты, в соответствии с требованиями которых следует изготавливать бетон. Прежде всего ГОСТ 26633, ГОСТ 7473 и ГОСТ 18105. Договор должен быть дополнен требованием, что бетон следует поставлять со средней прочностью класса при коэффициенте вариации 13,5%. Необходимость этого требования продиктована тем обстоятельством, что БСУ при получении Vn ниже 13% делает поставки бетонной смеси с проектной прочностью бетона, приближающуюся к показателю класса, например, для В25 средняя прочность 327 кг∙с/кв. см при Vn = 13,5%, а при Vn = 7% средняя прочность бетона составит 270 кг∙с/кв. см. При таких поставках бетона в конструкции будет заведомо отсутствовать заданная проектная прочность в 327 кг∙с/кв. см.

ГОСТ 18105 «Правила контроля прочности» разрабатывался в тот период, когда главная задача заключалась в экономии цемента, поэтому основная запись этого стандарта звучит так: «Если фактический средний уровень прочности выше минимально допустимого значения фактической прочности бетона в партии (при определенной однородности), то должны быть приняты меры по снижению прочности бетона и сокращению расхода цемента». В ГОСТ 18105 редакции 2008 г. остались те же требования к назначению фактической прочности. Мы предполагаем, что этот стандарт следует применять сегодня для того, чтобы следить, как работает производство по выпуску готовых бетонных смесей или производство сборного железобетона, и корректировать составы бетона для стабильного обеспечения средней прочности при Vn = 13,5%.

В отдельных случаях по требованию заказчика контроль качества или отдельные пункты Технических требований следует выполнять по европейскому стандарту EN 206-1:2000.

Для обеспечения требуемого качества бетона в готовой конструкции необходимо на стадии приготовления бетонной смеси, т. е. на заводе товарного бетона или БСУ, систематически контролировать следующие показатели: — подвижность бетонной смеси; — плотность бетонной смеси; — промежуточную (распалубочную) прочность, желательно, в 3-суточном возрасте по образцам, твердеющим в камере нормального твердения;

— проектную прочность в 28-суточном возрасте по образцам, твердеющим в камере нормального твердения, поскольку в проекте задана именно эта прочность.

На строительной площадке представители приобъектной лаборатории должны выполнять приемку поставляемой бетонной смеси. При этом необходимо контролировать следующие показатели: — подвижность бетонной смеси на месте строительства (если этот показатель ниже требуемого на 4–5 см, следует данную поставку отправлять обратно на завод);

— прочность бетона в конструкции в промежуточном возрасте (контроль проводится неразрушающими методами — склерометром, с помощью ультразвука или по температурным кривым; проверяется зависимость температуры бетона и его прочности; температура в теле бетона обычно измеряется при помощи термопар).

Проектная прочность бетона в возрасте 28 суток может оцениваться по контрольным образцам — разрушающим методом — или неразрушающим методом — с помощью склерометра, ультразвука, а также испытанием на отрыв со скалыванием.

Важное условие обеспечения качества бетона — уход за бетоном после его укладки в опалубку и уплотнения. В любое время года необходимо укрывать бетон конструкции тепло- и гидроизоляцией. Для определения вида и толщины теплоизоляции предварительно должен быть выполнен расчет.

При постоянном взаимодействии проектировщика, производителя бетонной смеси и строителя-подрядчика качество и долговечность бетона в монолитных конструкциях будут обеспечены.

Итак, долговечность бетона определяется тремя составляющими: качеством проекта, качеством бетонной смеси и качеством производства работ.

| Автор: С. А. ПодмазоваДата: 06.12.2010Журнал Стройпрофиль 8-10Рубрика: бетоны и жби: технологии, оборудование |

«« назад

stroyprofile.com

ВХОДНОЙ КОНТРОЛЬ И ПРИЕМКА ПАРТИЙ БЕТОННОЙ СМЕСИ ПО ПРОЧНОСТИ БЕТОНА

5.1. В состав партии БСГ следует включать БСГ одного номинального состава по ГОСТ 27006, приготовленную по одной технологии.

5.2. Продолжительность укладки одной партии БСГ может быть от одних суток до одной недели.

5.3. При осуществлении входного контроля БСГ по прочности бетона отбирают произвольным образом не менее двух проб БСГ от каждой партии и не менее одной пробы уложенной БСГ в конструкции в течение одних суток.

5.4. Число контрольных образцов в одной партии принимают по ГОСТ 10180, но должно составлять не менее четырех.

5.5. Контрольные образцы, изготовленные на строительной площадке при осуществлении входного контроля партий БСГ по прочности бетона, должны твердеть в нормальных условиях при температуре 20 ± 3 °С и относительной влажности воздуха 95 ± 5 %.

5.6. Испытания контрольных образцов проводят по ГОСТ 10180.

Документы, оформленные по результатам испытаний (акты, протоколы и тому подобное), должны содержать сведения о фактической (средней) прочности бетона партии БСГ в проектном возрасте и минимальном единичном значении прочности.

5.7. Приемку партий БСГ проводят по прочности бетона в проектном возрасте.

5.8. Партии БСГ подлежат приемке по прочности бетона, если фактическая прочность бетона в партии R

m не ниже требуемой прочности

R

Т, а минимальное единичное значение прочности

R

imin — не менее величины (

R

Т — 4) и не менее нормируемого класса бетона по прочности:

| R m ≥ R Т; | (1) |

| B ( | (2) |

5.9. В формулу 2 п. 5.8 настоящего стандарта минимальное единичное значение прочности R

imin и значение требуемой прочности бетона

R

Т необходимо подставлять в МПа. Переводной коэффициент из кгс/см2 в МПа составляет 0,098.

5.10. Значения требуемой прочности бетона R

Т БСГ должны быть указаны в документе о качестве партий БСГ по ГОСТ 7473.

5.11. Результаты входного контроля БСГ по прочности бетона должны быть документированы в журнале бетонных работ, лабораторного контроля и (или) разделе 3 общего журнала работ.