Укладка бетонной смеси

Бето́н

(от фр. béton) — искусственный каменный строительный материал, получаемый в результате формования и затвердевания рационально подобранной и уплотнённой смеси, состоящей из вяжущего вещества (например, цемент), крупных и мелких заполнителей, воды. В ряде случаев может иметь в составе специальные добавки, а также не содержать воды (например, асфальтобетон).

Содержание

- 1 История

- 2 Изготовление

- 3 Виды бетона

- 4 Подбор состава бетона

- 5 Укладка, уплотнение, затвердевание

- 6 Эксплуатационные свойства 6.1 Прочность на сжатие

- 6.2 Удобоукладываемость

- 6.3 Другие важные показатели

Основная информация

Обычный бетон содержит в себе цемент в качестве основного связующего вещества. Еще одним составляющим, без которого нельзя изготовить бетонную смесь, является простая вода. Чтобы повлиять на консистенцию и прочие свойства, к смеси добавляются другие бетонные примеси. Полная сушка материала может произойти только после затвердевания.

Общая классификация

Виды бетонов и их свойства будут различаться в зависимости от состава, консистенции и свежеуложенности смеси.

Смесь, в которой цементная паста еще отсутствует, называется свежей. Во время добавления этого ингредиента стройматериал называется молодым или зеленым. После того как цементная паста будет окончательно добавлена, полученная смесь называется закаленной бетоносмесью.

Состав смеси определяется многими параметрами. Основные из них — это класс прочности и условия окружающей среды. В обычной бетонной смеси класса прочности С25/30 один кубический метр содержит:

- 285 кг цемента;

- 200 л воды;

- 1900 кг заполнителя.

Это соответствует соотношению смешивания 1:0,6:7.

Консистенция и прочность

Консистенцию свежей бетоносмеси следует выбирать таким образом, чтобы ее можно было без проблем транспортировать и укладывать, не прибегая к сегрегации. Основным свойством этого стройматериала является технологичность. Свежая консистенция должна быть определена до начала строительства и соблюдена во время всего процесса работы. По мере увеличения текучести бетоносмесь становится дороже. При откачивании бетонной смеси консистенция ее должна быть похожа на жидкий пластик.

Прочность на сжатие является одним из важнейших свойств. DIN 1045−1: 2001−07 для армирования железобетонных конструкций обусловливает оценку испытанием через 28 дней на кубиках длиной 15 см (кубики для испытаний) или цилиндрах длиной 30 см с диаметром 15 см.

На основе определенной прочности на сжатие бетонная смесь может быть отнесена к определенным классам прочности. С12/15 имеет характерную прочность на сжатие цилиндра 12 Н/мм² и характерную прочность на сжатие куба 15 Н/мм². В рамках гармонизации европейских стандартов эти конкретные классы прочности в настоящее время стандартизируются по всей Европе.

История

Бетон известен более 4000 лет (Древняя Месопотамия) [источник не указан 527 дней

], особенно широко использовался в Древнем Риме[1][прим. 1]. Италия — вулканическая страна, в которой легко доступны компоненты, из которых может быть приготовлен бетон, включая пуццоланы и лавовый щебень. Римляне использовали бетон в массовом строительстве общественных зданий и сооружений, включая Пантеон, купол которого до сих пор является наиболее крупным в мире выполненным из неармированного бетона. При этом в восточной части государства эта технология не получила распространения, там в строительстве традиционно использовался камень, а затем и дешёвая плинфа — род кирпича.

Вследствие упадка Западной Римской империи широкомасштабное строительство монументальных зданий и сооружений сошло на нет, что сделало использование бетона нецелесообразным и в сочетании с общей деградацией ремесла и науки привело к утрате технологии его производства. В период раннего Средневековья единственными крупными архитектурными объектами были соборы, которые возводились из природного камня.

Современный бетон на цементном вяжущем веществе известен с 1844 года (И. Джонсон). Патент на портландцемент получил в 1824 году Джозеф Аспдин; патент на «римский цемент» получил в 1796 году Джеймс Паркер.

Мировыми лидерами в производстве бетона являются Китай (430 млн м³ в 2006 г.)[2] и США (345 млн м³ в 2005 г.[3] и 270 млн м³ в 2008 г.)[2] В России в 2008 г. было произведено 52 млн м³.

Изготовление

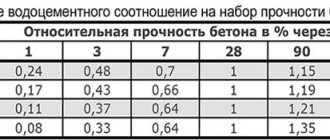

Цементобетон производится смешиванием цемента, песка, щебня и воды (соотношение их зависит от марки цемента, фракции и влажности песка и щебня), а также небольших количеств добавок (пластификаторы, гидрофобизаторы, и т. д.). Цемент и вода являются главными связующими компонентами при производстве бетона. Например, при применении цемента марки 400 для производства бетона марки 200 используется соотношение 1:3:5:0,5. Если же применяется цемент марки 500, то при этом условном соотношении получается бетон марки 350. Соотношение воды и цемента («водоцементное соотношение», «водоцементный модуль»; обозначается «В/Ц») — важная характеристика бетона. От этого соотношения напрямую зависит прочность бетона: чем меньше В/Ц, тем прочнее бетон. Теоретически для гидратации цемента достаточно В/Ц = 0,2, однако у такого бетона слишком низкая пластичность, поэтому на практике используются В/Ц = 0,3—0,5 и выше.

Распространенной ошибкой при кустарном производстве бетона является чрезмерное добавление воды, которое увеличивает подвижность бетона, но в несколько раз снижает его прочность, потому очень важно точно соблюсти водоцементное соотношение, которое рассчитывается по таблицам в зависимости от используемой марки цемента[4].

Пропорции ПГС и цемента для бетона

Качество цементно-песчаной смеси с щебнем напрямую зависит от компонентов. При этом важно их соотношение, а так же качество. Есть строительные формулы, которые принимаются как аксиомы. Они выведены опытным путем и подтвердили свою эффективность на практике.

В такой универсальной формуле приводятся следующие пропорции:

- цемент – 4 ч.;

- ОПГС – 1 ч.;

- затворитель – 0,4 ч.

Затворитель – это строительный термин, который обозначает жидкость для разбавления сухих компонентов для придания им эластичности. Чаще, в качестве затворителя используют воду.

Чтобы правильно отмерить ингредиенты, рекомендуем вам выбрать одинаковую единицу измерения. Например, считать все в килограммах или литрах.

Для удобства расчетов, строители свели показатели в таблицу. В ней мы можем увидеть расход цемента, пгс или щебня для получения раствора определенной марки.

Например, посмотрим, что нам потребуется для замешивания марочного раствора М400:

- Выбираем пересечение соответствующей строки со столбцами. Получаем, что на килограмм портландцемента М400 нужно взять 3,9 кг ПГС.

- Следующая колонка показывает расход песчано-гравийной смеси на 10 л портландцемента.

- Далее видим, что из 10 л цементного порошка и требуемого количества ПГС получится 31 л бетона.

Для целей «домашнего» приготовления строительных смесей универсальной единицей меры является ведро. Подойдет любое: пластиковое, металлическое, эмалированное, цветное. Главное, чтобы оно было 10-литровым.

Поучимся вычислять в ведрах. Одновременно выясним, какое количество составляющих потребуется для замешивания 1 куба бетона.

Уравнение подсчета количества цемента выглядит так: 1000*10:31=323 л или 32,2 ведра. А ПГС вычислим по такой формуле: 1000*35:31=1129 л или 112,9 ведер.

Все цифры берем из той строчки, какую марку хотим приготовить. В примере мы посчитали сухие компоненты для марки М400.

Если вам сложно сориентироваться по табличным цифрам, можно использовать строительный онлайн калькулятор для расчета количества нужных материалов.

Вода рассчитывается в каждой ситуации индивидуально. Песок в смеси может быть сухой или влажный, а камни — обладать разной пористостью. Вместе эти характеристики влияют на итоговый расход затворителя.

Как лучше поступить, чтобы не прогадать с объемом воды? Просто при замешивании не добавляйте сразу всю жидкость. Сначала лучше налить 2/3 от предполагаемого объема, а потом вливать ее частями до достижения нужной консистенции раствора. Так, опытным путем, вы определите оптимальный расход затворителя.

Рассмотренная нами таблица содержит объемы исходных материалов для разных марок бетона. Чтобы определить, какая марка лучше, посмотрите, где применяются другие виды:

- М150 – для отмостки небольших построек, одноэтажных домов.

- М200 – при залитии оснований в виде лент или плит.

- М250 – для плотных монолитных плит.

- М300 – для строительства монолитного фундамента.

- М400 – в изготовлении сверх прочных бетонных конструкций.

Шлифовка бетона болгаркой

Как видите, совсем не обязательно готовить сверхпрочный состав, если нужно построить дачный дом или залить площадку для машины.

Виды бетона

Согласно ГОСТ 25192-2012[5], ГОСТ 7473-2010 (ранее 7473-94) классификация бетонов производится по основному назначению, виду вяжущего вещества, виду заполнителей, структуре и условиям твердения:

- По назначению различают бетоны обычные (для промышленных и гражданских зданий)

- специальные — гидротехнические, дорожные, теплоизоляционные, декоративные, а также бетоны специального назначения (химически стойкие, жаростойкие, звукопоглощающие, для защиты от ядерных излучений и др.).

- По виду вяжущего вещества различают цементные, силикатные, гипсовые, шлакощелочные, асфальтобетон, пластобетон (полимербетон) и др.

- По виду заполнителей различают бетоны на плотных, пористых или специальных заполнителях.

- По структуре различают бетоны плотной, поризованной, ячеистой или крупнопористой структуры.

- По условиям твердения бетоны подразделяют на твердеющие в естественных условиях, в условиях тепловлажностной обработки при атмосферном давлении или в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

Дополнительно к классификации ГОСТ 25192-2012 используется следующая классификация.

- По средней плотности бетоны подразделяют на:

- особо тяжёлый (плотность свыше 2500 кг/м³) — баритовый, магнетитовый, лимонитовый;

- тяжёлый (плотность 2200—2500 кг/м³);

- облегченные (плотность 1800—2200 кг/м³);

- легкий (плотность 500—1800 кг/м³) — керамзитобетон, пенобетон, газобетон, пемзобетон, арболит, вермикулитовый, перлитовый;

- особо лёгкий (плотность менее 500 кг/м³).

- По содержанию вяжущего вещества и заполнителей бетоны подразделяют на:

- тощие (с пониженным содержанием вяжущего вещества и повышенным содержанием крупного заполнителя);

- жирные (с повышенным содержанием вяжущего вещества и пониженным содержанием крупного заполнителя);

- товарные (c соотношением заполнителей и вяжущего вещества по стандартной рецептуре).

Подбор состава бетона

Стандартная область просеивания песка для подбора состава бетона

Одной из важнейших составляющих бетонной смеси является песок. Для приготовления бетона лучше использовать природный песок от среднего до крупного. Крупность песка и его соотношение с крупным заполнителем (щебнем или гравием в тяжелом бетоне, керамзитом- в легком) в составе бетонной смеси влияет на подвижность и количество цемента. Чем мельче песок, тем больше требуется минерального заполнителя и воды. Важнейшим ограничением при использовании природного песка является ограничение на наличие в составе песка глины или глинистых частиц. На прочность бетона мелкие (глинистые) частицы влияют очень сильно. Даже незначительное их количество приводит к существенному снижению прочности бетона. Поэтому при отсутствии природного песка без глинистых частиц имеющийся в наличии песок улучшается (обогащается) с помощью следующих процедур: промывки песка; разделения песка на фракции в потоке воды; выделения из песка нужной фракции; смешивания песка, имеющегося в зоне выполнения работ, с привозным высококачественным песком.

После обогащения и подготовки песок должен удовлетворять условиям, определяемым так называемой стандартной областью просеивания. Зерновой состав, определяемый просеиванием песка через сита с разными отверстиями, должен укладываться в область, показанную на рисунке штрихами. Можно использовать песок с размерами частиц с учётом и не заштрихованной области, но только для бетонов марки 150 и ниже[6].

Вместо песка можно успешно использовать отходы производства металлургической, энергетической, горнорудной, химической и других отраслей промышленности[7].

Как замесить бетон

Отвлечемся от теории и перейдем к практике. Есть 2 способа замешивания раствора: механический и ручной. При ручном способе разбавления пгс с цементом используют емкости и лопаты. Для механического способа потребуется тоже самое, плюс бетономешалка.

За 1 подход в бетономешалке можно приготовить количество смеси равное 2/3 от объема емкости. Если барабан имеет объем 160 л, то за раз можно сделать около 120 л бетона из гравмассы. За рабочую смену можно изготовить около 3 м3 состава.

Приступим к замесу механизированным способом:

- Сначала включим центрифугу без заполнения.

- Поворачиваем барабан кверху в положение 1 и добавляем воду (5 л или полведра).

- Закладываем обогащенную ПГС (6 ведер).

- Поворачиваем смеситель в положение 2 и добавляем цемент (1 ведро).

- Мешать нужно не больше 10 минут, иначе цемент начнет схватываться. Полученная смесь должна быть однородного цвета и консистенции. Не допускается наличие комков.

Бетонный раствор всегда готовьте непосредственно перед началом его заливки. Все количество нужно израсходовать в течение 2 часов после приготовления.

Для изготовления небольших объемов можно обойтись ручным способом. Посмотрите, как меняется последовательность засыпки ингредиентов:

- Сначала насыпаем в строительную ванну сухие вещества (песок, гравий, цемент). Перемешивайте их до однородного состояния, чтобы вам на глаза не попадались не промешанные комки.

- Начинаем порционно вливать воду. Не забывайте, что при этом нужно постоянно перемешивать компоненты.

Замешивая сухие составляющие, не нужно сильно разводить их водой. При высыхании жидкий раствор даст усадку, и поверхность фундамента может растрескаться.

Укладка, уплотнение, затвердевание

Укладка и уплотнение бетона.

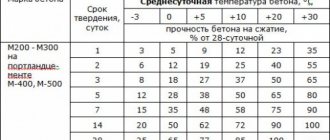

Бетонная смесь после приготовления и укладки должна быть как можно быстрее уплотнена. В процессе уплотнения избавляются от воздуха в воздушных карманах, а также перераспределяют цементное молоко для более плотного соприкосновения с твёрдыми фракциями бетона. Это приводит к повышению прочности готового бетона. Для уплотнения используется вибрация. При виброуплотнении в монолитном строительстве используют ручные вибраторы, в блочном — вибропрессы. Температура отвердевания — от +5 °C до +30 °C.

Виды песчано-гравийной смеси

Сегодня бетон так популярен для строительства, что ему можно посвятить отдельную статью. Основа прочности строительного состава – это песчано-гравийная смесь (ПГС). Как видно из названия, основные компоненты — это гравий и песок.

Всем известно, как выглядит ПГС. Горы смеси из песчаных частиц и камней разных размеров можно увидеть вдоль дорог при их отсыпке. Но давайте взглянем в ГОСТ и найдем характеристику терминов, которые помогут нам точно определить, что такое песок и что такое гравий:

Полезная информация:

- Бетон м200 (b15): состав, пропорции и характеристики

- Сколько времени бетон набирает прочность

- Печатный бетон своими руками — легко!

- Бетон марки М300 – характеристики

- Песком называют частицы, которые имеют размер от 0,05 до 5 мм. Эти обломки горных пород могут иметь округлые и острые края.

- К гравию относят более крупные минеральные фрагменты. Их размер может быть от 5 до 70 мм. Поверхность камней бывает окатанной в разной степени.

Гравийная смесь образуется в природе естественным путем. Ее даже относят к нерудным полезным ископаемым. Возможно, кто-то видел, как добывают ПГС на реках и в карьерах. Считается, что самый качественный материал намывают со дна морей.

Хочу увидеть всё!

Хочу увидеть всё!

По месту происхождения песчано-гравийных смесей, им дают соответствующие названия. Посмотрим на характеристику основных типов:

| Происхождение ПГС | Описание |

| Горная порода |

|

| Морской галечник |

|

| Озерный или речной гравий |

|

Если посмотрите на натуральную смесь из песка и гальки с пляжа, увидите, что большую часть занимает песок (примерно 80%), а так же камни разных размеров (до 20 % от общего количества). Диаметры гальки могут иметь разницу в 300 мм, что недопустимо для многих строительных работ.

Чтобы бетон получился качественный, надо чтобы количество твердых элементов в песке имело значение 65-75%. Это самое оптимальное соотношение. Такая смесь называется обогащенной (сокращенно ОПГС). В искусственно созданных ПГС гранулы имеют небольшой разбег по диаметру. Например, можно приготовить составы с размерами гравия от 5 до 25 мм или от 10 до 50 мм.

Чтобы сделать зерна ПГС одинакового размера, используют специальные дробильные установки. А сортировочные машины разделяют гравий по размерам. Полученный гравий затем смешивают с песком.

Глядя на следующую фотографию, можно оценить различия природного материала и каменистого, прошедшего обогащение.

На практике, смесь песка со щебнем делят на 5 групп. С возрастанием порядкового номера, увеличивается процент содержания гравия. Эта цифра может составлять 15, 25, 35, 50, 65 и 75%. Чем выше показатель, тем лучше качество ОПГС. Самые прочные бетоны М200 и М150, которые соответствуют ГОСТу, готовят из обогащенной смеси №5.

Для информации: стандарты документа ГОСТ 23735–2014 «Смеси песчано-гравийные для строительных работ» определяют состав стройматериалов. ГОСТ содержит раздел с описанием допустимого размера частиц. Вот их характеристика:

Цемент марки М500: как выбрать и характеристики

Есть еще ряд стандартов, которые используют промышленные компании для производства бетона. Они определяют требования к уровням прочности, морозоустойчивости, количеству допустимых примесей в бетонных растворах.

Эксплуатационные свойства

Прочность на сжатие

Основной показатель, которым характеризуется бетон — прочность на сжатие. По ней устанавливается класс бетона.

Класс бетона В

— это кубиковая прочность в МПа, принимаемая с гарантированной обеспеченностью (доверительной вероятностью) 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в пяти случаях можно ожидать его не выполненным.

Согласно СНиП 2.03.01-84 «Бетонные и железобетонные конструкции», класс обозначается латинской буквой «B» и цифрами, показывающими выдерживаемое давление в мегапаскалях (МПа). Например, обозначение В25 означает, что стандартные кубики (150×150×150 мм), изготовленные из бетона данного класса, в 95 % случаев выдерживают давление 25 МПа. Для расчёта показателя прочности необходимо учитывать и коэффициенты, например, для бетона класса В25 по прочности на сжатие нормативное сопротивление Rbn, применяемое в расчетах, составляет 18,5 МПа, а расчётное сопротивление Rb — 14,5 МПа.

Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначается при проектировании, исходя из возможных реальных сроков загрузки конструкции проектными нагрузками, способа возведения, условий твердения бетона. При отсутствии этих данных класс бетона устанавливается в возрасте 28 суток.

Наряду с классами, прочность бетона также задается марками, обозначаемыми латинской буквой «М» и цифрами от 50 до 1000, означающими предел прочности на сжатие в кгс/см². ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» устанавливает следующее соответствие между марками и классами при коэффициенте вариации прочности бетона 13,5 %:

| Класс бетона по прочности | Ближайшая марка бетона по прочности |

| B3,5 | М50 |

| B5 | М75 |

| B7,5 | М100 |

| B10 | М150 |

| B12,5 | М150 |

| B15 | М200 |

| B20 | М250 |

| B22,5 | М300 |

| B25 | М350 |

| B27,5 | М350 |

| B30 | М400 |

| B35 | М450 |

| B40 | М550 |

| B45 | М600 |

| B50 | М700 |

| B55 | М750 |

| B60 | М800 |

| B65 | М900 |

| B70 | М900 |

| B75 | М1000 |

| B80 | М1000 |

Из актуальной версии ГОСТ 26633-2015 данная таблица изъята, так как вводит в заблуждение.

До момента испытаний образцы бетона должны храниться в камерах нормального твердения, проверка прочности готовой конструкции может осуществляться неразрушающими методами контроля с помощью молотков Кашкарова, Физделя или Шмидта, склерометров различных конструкций, ультразвуковых приборов и других.

Удобоукладываемость

Согласно ГОСТ 7473-2010 «Смеси бетонные. Технические условия», по удобоукладываемости (обозначается буквой «П») различают бетоны:

- сверхжёсткие (жёсткость более 50 секунд);

- жёсткие (жёсткость от 5 до 50 секунд);

- подвижные (жёсткость менее 4 секунд, подразделяются по осадке конуса).

ГОСТ устанавливает следующие обозначения бетонных смесей по удобоукладываемости:

| Марка по удобоукладываемости | Норма по жёсткости, с | Осадка конуса, см |

| Сверхжёсткие смеси | ||

| СЖ3 | Более 100 | — |

| СЖ2 | 51—100 | — |

| СЖ1 | менее 50 | — |

| Жёсткие смеси | ||

| Ж4 | 31—60 | — |

| Ж3 | 21—30 | — |

| Ж2 | 11—20 | — |

| Ж1 | 5—10 | — |

| Подвижные смеси | ||

| П1 | 4 и менее | 1—4 |

| П2 | — | 5—9 |

| П3 | — | 10—15 |

| П4 | — | 16—20 |

| П5 | — | 21 и более |

Показатель удобоукладываемости имеет решающее значение при бетонировании с помощью бетононасоса. Для прокачки насосом используют смеси с показателем удобоукладываемости не ниже П2.

Другие важные показатели

- Прочность на изгиб.

- Морозостойкость — обозначается латинской буквой «F» и цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон.

- Водонепроницаемость — обозначается латинской буквой «W» и цифрами от 2 до 20, обозначающими давление воды, которое должен выдержать образец-цилиндр данной марки.

Для испытаний бетона на морозостойкость и водонепроницаемость используются испытательные климатические камеры.

Как правильно приготовить бетон

Итак, вы строите монолитный дом или чините железобетонный фундамент. Либо просто собираетесь соорудить отмостку или забетонировать дорожки. Главное, вы уже знаете, что делать бетонную смесь будете самостоятельно или тщательно контролировать процесс. Расскажем о том, как рассчитать пропорции смеси, чтобы получить бетон с нужными параметрами, почему важно тщательно выбирать компоненты для состава, и на что обратить внимание, когда вы начнете замешивать раствор и наливать его в опалубку.

Бетон – стройматериал, который твердеет после заливки в форму. Бетон получают из смеси вяжущего вещества, заполнителя, песка, воды и специальных добавок. Требования к бетону, его свойствам и компонентам, технологии работы с ним жестко регулируются Строительными Нормами и Правилами (СНиП и СП) и Государственными стандартами (ГОСТ).

Ключевые документы: ГОСТ 25192-12 «Бетоны. Классификация и общие технические требования», ГОСТ 7473-10 «Смеси бетонные. Технические условия», ГОСТ 26633-12 «Бетоны тяжелые и мелкозернистые», СНиП 82-02-95 о нормах расхода цемента на бетонные и железобетонные конструкции, СП 63.13330.2012 о бетонных и железобетонных конструкциях. Документы, которые так или иначе касаются бетона и работы с ним, исчисляются сотнями.

Бетоны делят на виды по различным критериям: в зависимости от наполнителя, различают легкие, тяжелые и особо тяжелые бетоны. Для частного строительства используют тяжелые смеси. Их получают, когда в качестве наполнителя берут щебень или гранитную крошку. С их помощью производят готовые железобетонные изделия, возводят монолитные фундаменты и перекрытия. Бетоны делят по составу, и существует множество видов бетона в зависимости от заполнителя или вяжущего вещества. В частном строительстве используют бетоны на основе цемента.

Еще бетоны классифицируют по прочности, морозоустойчивости, водонепроницаемости и подвижности. Эти свойства производители отражают в маркировке – системе обозначений.

О прочности бетона говорят его марка и класс – это одно и то же, но в разных единицах измерения. Марка обозначается буквой М и имеет диапазон значений от 15 до 800. Класс маркируют буквой В, за которым следует цифра в диапазоне от 1 до 60.

Таблица 1. Соответствие марок и классов бетона.

| Класс бетона | Ближайшая марка бетона | Класс бетона | Ближайшая марка бетона | Класс бетона | Ближайшая марка бетона |

| В5 | М75 | В20 | М250 | В45 | М600 |

| В7,5 | М100 | В25 | М350 | В50 | М600 |

| В10 | М150 | В30 | М400 | В55 | М700 |

| В12,5 | М150 | В35 | М450 | В60 | М800 |

| В15 | М200 | В40 | М550 |

Если вы устраиваете бетонную подушку под плиту или ленту фундамента, или вы сооружаете бордюры – возьмите бетон М100. Если вы хотите возвести фундамент небольшого строения – бани или хозяйственной постройки, или залить стяжку на пол, достаточно взять бетон марки М150. Чтобы соорудить дорожки или отмостку – полосу из водонепроницаемого материала вокруг дома, подойдет бетон М200. Эту же марку стоит взять, если вы возводите бетонную лестницу или лестничную площадку.

Чтобы построить перекрытия между этажами коттеджа, ленту фундамента для забора или гаража, подпорные стены, лучший вариант – бетон марки М250.

Чтобы возвести фундамент на стабильном грунте, который не вспучивается зимой от мороза, подойдет бетон марок М200-М350. Если вы строите на пучинистом грунте, ваш выбор ограничивается марками М250-М400. Чем тяжелее материал фундамента и стен и чем больше этажей в сооружении, тем выше стоит выбирать марку бетона. Например, для основания одноэтажного каркасно-щитового дома на стабильном грунте достаточно взять бетон марки М200. Для трехэтажного кирпичного коттеджа на пучинистой почве лучше остановиться на бетоне М350-М400.

- Морозостойкость бетона обозначается буквой А и следующей за ней цифрой от 50 до 500. Цифра – количество циклов таяния и замораживания, которое выдерживает бетон.

- Водонепроницаемость бетона маркируют буквой W и цифрой от 2 до 12. Чем выше цифра, тем лучше бетон справляется с давлением влаги.

- Подвижность бетона – способность бетона заполнять форму, в которую его заливают. Обозначается буквой П и цифрой в диапазоне от 1 до 5. Чем выше показатель, тем подвижнее смесь. Это свойство зависит от количества воды. Хотя заполнять форму проще текучей смесью, важно помнить, что излишки воды снижают прочность бетона: он начнет расслаиваться и разрушаться.

Свойства бетона зависят от параметров компонентов, пропорций смеси и процесса смешивания и заливки.

Составляющие цементного бетона – цемент, песок, заполнитель и вода.

Цемент – вяжущий материал в виде порошка. Его делают из смеси известняка, глины и гипса.

Цемент в России производится по новому ГОСТ (государственному стандарту) 31108-2003. Ключевой параметр цемента – прочность. В маркировке по старому варианту стандарта этот показатель обозначается цифрой, например, М400. Число 400 означает, что застывший цемент выдерживает нагрузку в размере 400 кг на см2. В маркировке по текущему ГОСТу указывается класс прочности. Это цифра, равная давлению в мПа, которое выдерживает цемент.

Таблица 2. Соответствие классов и марок цемента.

| Класс прочности | Марка |

| В22,5 | М300 |

| В32,5 | М400 |

| В42,5 | М500 |

| В52,5 | М600 |

На упаковке указывают и добавки, которые улучшают базовые качества цемента – морозостойкость, водонепроницаемость, прочность, устойчивость к химическим воздействиям. Если в цементе нет добавок, в маркировке присутствует римская цифра I, если есть – II. Буквами обозначаются добавки: П – пуццолан – активная минеральная добавка, которая придает цементу устойчивость к коррозии, I – гранулированный шлак, который улучшает прочность, МК – микрокремнезем – не дает бетону расслаиваться и усиливает прочность, морозостойкость, предотвращает коррозию, З – зола-уноса упрочняет бетон.

В частном строительстве используют цемент марок М400 и М500. М400 подходит для плит, лестниц, дорожек, бордюров, отделочных работ. М500 стоит выбирать, если вы возводите фундамент, монолитные перекрытия и несущие стены.

Песок для бетонных работ должен быть очищен от примесей. Размер частиц – 2,0-3,5 мм.

Заполнителем может служить керамзит, гравий, щебень, шлак, и даже древесные материалы. Для несущих конструкций лучшим вариантом будет гранитный щебень – его неровные грани лучше сцепляются с раствором, бетон получается прочнее. Кроме того, среди всех видов заполнителей у гранитного щебня лучшая прочность на сжатие и самая высокая плотность. Оптимальный размер частиц для небольших бетонных конструкций – 5-20 мм, для масштабных – 20-40 мм. Необходимо помнить, что размер частицы, или фракция, не может быть больше 0,7 от минимального расстояния между арматурными элементами.

- Нарушать пропорции. Если вы определили пропорции самостоятельно, или в проекте указаны конкретные значения для каждого компонента – придерживайтесь заданных параметров. Когда в бетон кладут слишком много цемента, он высыхает и сильно усаживается, а в итоге трескается и теряет прочность. Когда цемента слишком мало, частицы заполнителя непрочно склеиваются между собой. Такой бетон будет крошиться и деформироваться под нагрузкой.

- Использовать цемент с истекшим сроком годности. Если цемент хранится дольше срока годности, пусть и в запечатанной упаковке, он впитывает воду из воздуха. Частицы цемента склеиваются, и часть массы в мешке уже не годится для бетонной смеси. Такого цемента потребуется больше, чтобы достичь нужной прочности бетона. За три месяца хранения после того, как истечет срок годности, прочность цемента снизится на 20%. За год – на 40%. Чем выше марка цемента, тем быстрее он теряет полезные свойства.

- Смешивать цемент с грязной водой. Грязная вода в данном случае – вода, которая содержит примеси, глину, остатки растений. Минерализованная или застоявшаяся вода из ближайшего водоема тоже не подойдет. Некоторые химические соединения, например, сульфаты, вызывают коррозию бетона. Посторонние компоненты не дадут цементу прочно сцепиться с заполнителем и песком, в результате бетон потеряет прочность и впоследствии начнет слоиться и крошиться. Используйте чистую водопроводную воду.

- Использовать песок или щебень с примесями. Причина все та же – вы не получите однородную бетонную массу, бетон окажется непрочным.

- Использовать излишне влажные сыпучие материалы. От влажности песка зависит количество воды, которое нужно добавить в раствор. Если не учесть реальную влажность песка, воды в растворе может оказаться больше, чем нужно. Увлажненный заполнитель может оказаться бомбой замедленного действия: если вода, которая содержится в порах, начнет зимой замерзать и расширяться, бетон потрескается изнутри. А значит, начнет терять прочность и разрушаться.

- Заливать бетон неоднородной консистенции. Масса к моменту, когда вы начнете ее заливать, должна быть полностью однородной. Иначе не получится надежного сцепления с арматурным каркасом. Внутри смеси образуются воздушные пузыри. Бетон утрачивает прочность. Стоит использовать небольшие бетоносмесители или миксеры.

- Не уплотнять бетонную смесь в опалубке после заливки. В этом случае бетон может не заполнить форму полностью и внутри него останутся пустоты – конструкция из такого материала не будет прочной. Чтобы уплотнить бетон, лучше использовать строительные вибраторы.

Для любой бетонной конструкции пропорции смеси определяют индивидуально. Чтобы приблизительно посчитать затраты материала, предлагаем воспользоваться таблицей 2, в которой мы собрали результаты расчетов, исходя из желаемой марки бетона.

Таблица 3. Пропорции бетонной смеси.

| Расход материалов на 1 куб.м бетона | ||||||||||

| Цемент | Песок | Щебень | Вода | |||||||

| № п/п | Марка бетона | Марка цемента | Размер частиц щебня, мм | кг | л | кг | л | кг | л | л |

| 1 | 100 | 300 | 40 | 242 | 221 | 760 | 528 | 1132 | 839 | 208 |

| 2 | 100 | 300 | 20 | 257 | 234 | 760 | 704 | 1117 | 827 | 208 |

| 3 | 150 | 300 | 40 | 303 | 275 | 680 | 472 | 1211 | 816 | 211 |

| 4 | 150 | 300 | 20 | 323 | 294 | 671 | 465 | 1200 | 889 | 211 |

| 5 | 200 | 300 | 40 | 354 | 322 | 665 | 463 | 1173 | 869 | 205 |

| 6 | 200 | 300 | 20 | 378 | 344 | 640 | 444 | 1173 | 869 | 208 |

| 7 | 150 | 400 | 40 | 237 | 217 | 1165 | 532 | 1132 | 833 | 205 |

| 8 | 150 | 400 | 20 | 253 | 229 | 760 | 528 | 1123 | 831 | 208 |

| 9 | 200 | 400 | 40 | 283 | 257 | 751 | 521 | 1111 | 823 | 208 |

| 10 | 200 | 400 | 20 | 303 | 275 | 680 | 472 | 1211 | 896 | 211 |

| 11 | 300 | 400 | 40 | 415 | 376 | 655 | 455 | 1125 | 833 | 211 |

| 12 | 300 | 400 | 20 | 444 | 404 | 620 | 431 | 1131 | 837 | 211 |

| 13 | 150 | 500 | 40 | 202 | 177 | 811 | 563 | 1191 | 881 | 211 |

| 14 | 150 | 500 | 20 | 273 | 185 | 811 | 563 | 1180 | 881 | 200 |

| 15 | 200 | 500 | 40 | 247 | 215 | 755 | 524 | 1132 | 839 | 208 |

| 16 | 200 | 500 | 20 | 262 | 229 | 715 | 497 | 1175 | 871 | 211 |

| 17 | 300 | 500 | 20 | 383 | 334 | 660 | 459 | 1151 | 852 | 211 |

| 18 | 300 | 500 | 40 | 363 | 316 | 720 | 500 | 1111 | 689 | 211 |

| 19 | 400 | 500 | 40 | 439 | 382 | 625 | 435 | 1131 | 837 | 211 |

| 20 | 400 | 500 | 20 | 459 | 400 | 615 | 427 | 1115 | 827 | 211 |

Смешивать компоненты можно ручным способом – в корыте лопатой, но стоит помнить: однородная масса гораздо легче и надежнее получается в бетоносмесителе.

Устанавливайте его как можно ближе к месту заливки: если раствор трясется в тачке по пути до опалубки, бетон может расслоиться.

Если вы возводите конструкцию зимой, сначала смешивайте подогретую воду с заполнителем. Цемент попадает в емкость для смешивания последним, иначе он схватится раньше.

Важно: время, за которое цемент схватится после того, как его перемешали с водой – 1-2 ч. За это время вам нужно успеть уложить его в форму.

Заливайте слоями – так проще утрамбовывать бетон в форме и укладывать его равномерно.

Позаботьтесь об увлажнении бетона после того, как вы его зальете. Лучше накрыть бетон полиэтиленом и регулярно увлажнять поверхность небольшим количеством воды. Это снизит вероятность того, что в бетоне образуются трещины.

Планируйте проводить все бетонные работы в теплое время года, в сухую погоду: получите меньше рисков и неожиданностей.

В заключение напомним, что даже самая элементарная бетонная конструкция требует проектирования и индивидуального расчета смеси. Пропорции бетона – расчетные величины. То, что мы рекомендуем, не заменит полноценного архитектурно-строительного плана.

Затраты на проектирование вполне реально снизить до комфортного уровня. Заказывайте проекты частями, или покупайте готовые типовые документы, которые сделали с учетом параметров вашей местности. Если пытаться сэкономить на этом, придется неизмеримо больше переплатить за перерасход материалов – за марку цемента выше, чем нужно, за арматуру с запасом прочности. К тому же, за качество инженерной документации проектировщики несут уголовную ответственность. Поэтому в доме, который вы построите по проекту, вы будете спать спокойно.

Добавки для бетона

Применение добавок позволяет существенным образом влиять на смеси, бетоны и растворы придавая им специфические свойства. ГОСТ 24211-2008[8] предлагает следующую классификацию добавок:

- Добавки, регулирующие свойства бетонных и растворных смесей:

- пластифицирующие добавки

повышают подвижность бетонной смеси, тем самым позволяя получить заданную консистенцию при меньшем расходе воды; - водоредуцирующие добавки

позволяют получить высокоподвижные смеси с низким водосодержанием, следовательно, с относительно небольшим объемом цементного камня; - стабилизирующие добавки

обеспечивают сохранность консистенции, тем самым предотвращая расслоение смеси при укладке и уплотнении; - добавки регулирующие сохраняемость подвижности

смеси востребованы в жаркое время года, при необходимости длительной транспортировки смеси; - добавки увеличивающие воздухо- (газо) содержание смеси

или воздухововлекающие добавки повышают морозостойкость, водонепроницаемость и устойчивость к коррозии, но несколько снижают прочность будущей конструкции; - Добавки, регулирующие свойства бетонов и растворов:

- регулирующие кинетику твердениябетона:замедлители

применяют, когда возникает необходимость увеличить время до начала схватывания бетонной смеси в случае длительной транспортировки; - ускорители

сокращают время твердения бетона; - повышающие прочность бетона —

добавки этого типа увеличивают стойкость бетона к истиранию, ударам и раскалыванию; - снижающие проницаемость

— вещества, повышающие плотность структуры бетона; - добавки повышающие защитные свойства по отношению к стальной арматуре

применяют для предотвращения коррозии при непосредственном контакте бетона с арматурой в железобетонных конструкциях; - добавки повышающие морозостойкость

увеличивают количество циклов попеременного замерзания и оттаивания бетона без потери прочностных свойств; - добавки повышающие коррозионную стойкость

бетона в условиях среды, вызывающей ухудшение свойств материала; - расширяющие

добавки применяют с целью компенсировать усадку бетона в процессе эксплуатации конструкции; - Добавки, придающие бетонам и растворам специальные свойства:

- противоморозные

добавки при растворении в воде сильно понижают температуру замерзания смеси, предотвращая ее замерзание при транспортировке, а также препятствуют промерзанию свежеуложенного бетона в холодное время года; - гидрофобизирующие

добавки придают стенкам пор бетона водоотталкивающие свойства, увеличивая водонепроницаемость бетона, а также препятствует возникновению капиллярного эффекта; - фотокаталитические

добавки придают бетону свойства самоочищаться, в результате такой реакции происходит разложение практически любых встречаемых на стенах всякого сооружения загрязнений — пыли, плесени, бактерий, частиц выхлопных газов и т.д. - Минеральные добавки для бетона:

- тип I — активные минеральные: обладающие вяжущими свойствами;

- обладающие пуццолановой активностью;

- обладающие одновременно вяжущими свойствами и пуццолановой активностью.

- тип II — инертные минеральные.

Сколько ПГС надо на 1 куб бетона

Продолжим вычисления. Из соотношения количества ингредиентов в «ведрах», выведем значения ПГС в литрах и килограммах. Это позволит нам узнать, сколько нужно ОПГС на 1 куб бетона.

- Вычислим, сколько всего литров занимает 1 порция. Переведем полученные ранее значения компонентов смеси в литры, а затем сложим их. 10 (цемент)+63(гравий)+5(затворитель)=78 л.

- Узнаем, сколько порций поместиться в кубометре: 1000 м3:78 л = 12,82.

- Рассчитаем объем песчано-гравийной смеси в литрах на 1 куб: 63*12,82=807,66.

- Переведем литры в кг. Для этого умножим удельную плотность на объем. 1650*0,80766 = 1332,63 кг.

Как правильно замешать раствор в бетономешалке

В результате расчетов мы выяснили, что расход пгс на 1 м3 бетона составит 807,66 л (1332,63 кг).

Обозначение бетонной смеси

Согласно ГОСТ 7473-2010[9] «Смеси бетонные. Технические условия», обозначение бетонной смеси должно состоять из:

- типа бетонной смеси (сокр. обозначение);

- класса по прочности;

- марки по удобоукладываемости,

- при необходимости, марки морозостойкости, марки водонепроницаемости, средней плотности (для лёгкого бетона);

- обозначение стандарта.

Например, готовая к применению бетонная смесь тяжёлого бетона класса по прочности на сжатие В25, марки по удобоукладываемости П3, морозостойкости F200 и водонепроницаемости W6 должна обозначаться как БСТ В25 П3 F200 W6 ГОСТ 7473-2010

. В коммерческой практике принято также выделять в отдельную категорию высокопрочные спецбетоны ВС и бетоны с применением щебня мелкой фракции СМ (т. н. «семечка»).

Защита бетона

Гидроизоляционную защиту бетона подразделяют на первичную и вторичную. К первичной относят мероприятия, обеспечивающие непроницаемость конструкционного материала сооружения. Ко вторичной — дополнительное покрытие поверхностей конструкций гидроизоляционными материалами (мембранами) со стороны непосредственного воздействия агрессивной среды[10].

Меры первичной защиты предполагают использование материалов, имеющих повышенную коррозионную стойкость в агрессивной среде, а также обеспечивающих низкую проницаемость бетона. К мерам первичной защиты относятся также вопросы выбора рациональных геометрических очертаний и форм конструкций, назначение категорий трещиностойкости и предельно допустимой ширине раскрытия трещин, рассмотрение сочетания нагрузок и определение непродолжительного раскрытия трещин, назначение толщины защитного слоя бетона с учётом его непроницаемости. Также к первичной защите можно отнести применение интегральных капиллярных материалов — гидроизоляция строительными смесями проникающего действия. При этом уплотняется структура бетона и происходит увеличение водонепроницаемости, морозостойкости, прочности на сжатие и коррозионной стойкости на весь срок службы.

Задача вторичной защиты — не допустить или ограничить возможность контакта агрессивной среды и бетона. В качестве вторичной защиты используют обеспыливающие пропитки, тонкослойные покрытия, наливные полы и высоконаполненные покрытия. Чаще всего в качестве связующего материала при производстве полимерных составов применяются эпоксидные, полиуретановые и полиэфирные компоненты. Механизм защиты бетонного основания заключается в уплотнении поверхностного слоя и изоляции поверхности.

Проблема защиты бетона от химической и электрокоррозии стоит особенно остро для объектов железнодорожного транспорта, где блуждающие токи утечки сочетаются с агрессивным химическим воздействием.

Прогрев бетона зимой

Существенный недостаток бетона выявляется при строительстве в зимнее время, когда из-за низких температур прочность возводимых бетонных сооружений находится под угрозой. По этой причине возникает потребность в принудительном прогреве бетона.

Основные и дополнительные способы прогрева бетона

[11]. Среди них различают:

- Прогрев проводом. Доступный метод, который обеспечивает отличный прогрев помещения.

- Прогрев электродами. Обеспечивает быстрое нагревание в силу распространения сети электродов.

- пластинчатые электроды. Они соединяются с бетонным раствором изнутри — крепятся на опалубку. Передают тепло непосредственно бетону.

- полосовые электроды. Крепятся с обеих сторон.

- струнные электроды. Чаще используются в колоннах и крепятся в центральной части.

- стержневые электроды. Применяются там, где невозможно использование других электродов.

- Станция прогрева бетона. Используется в тех случаях, когда бетон планируется прогревать проводом. Мощность станции напрямую влияет на уровень прогрева бетона. Управляется вручную или автоматически.

- Греющая опалубка. Считается более выгодным и долгосрочным решением для обогрева бетона, чем прогрев при помощи проводов.

- Индукционный метод. При таком выборе важно строго рассчитать количество витков и соотнести их с объёмом металла конструкции.

- Инфракрасный метод. Эффективный и простой способ прогрева, но достаточно дорогостоящий.

- Бетонирование в тепляках и термоматы. Трудоемкий и дорогой метод, который не подходит для больших помещений с колоннами. В таких случаях монолитные колонны или стены лучше защищать пологами, натянув их на строительные леса, поставить термогенераторы принудительного типа.

- Набор температуры влияет на набор прочности и сроки снятия опалубки, для этого в зимний период так же необходимо следить за температурой бетона на поверхности и внутри ядра. Поэтому в конструкции делают термоскважины или монтируют термопары. При демонтаже опалубки разница температур окружающей среды и ядра бетонной конструкции не должна превышать 15 градусов.

Участок

-21 vote

+

Голос за!

—

Голос против!

Бетон – незаменимый компонент для строительства и ремонта. Он получается в результате смешивания определенных компонентов. После застывания однородная масса представляет собой крепкий монолит, имеющий название «искусственный камень». Невозможно возвести здание без бетона. По этой причине к качеству материала выдвигаются определенные требования. Бетон должен быть крепким, устойчивым к механическим и погодным воздействиям, способным сохранять свое качество в течение длительного периода времени.

Оглавление:

- Какие основные требования к качеству бетона

- Главные компоненты для изготовления бетона

- Особые добавки при изготовлении бетона

- Разновидности бетонных растворов

- Советы по изготовлению бетона своими руками

- Способы замеса бетона ручной замес и замес бетономешалки

- Пропорции и состав бетона для фундамента

- Как изготовить цветной бетон своими руками

Какие основные требования к качеству бетона

Чтобы бетонный раствор получился с высокими техническими характеристиками, необходимо осуществить правильный замес. Качественный раствор должен соответствовать определенным характеристикам:

- обладать прочностью;

- быть пластичным;

- морозостойкость;

- водонепроницаемость.

При перемешивании основных ингредиентов цемента, песка, добавок и воды в определенных пропорциях, получается бетонный раствор. В зависимости от марки цемента и предназначения раствора, получают бетон с различными характеристиками. При добавлении пластификатора раствор получается более мягким. Основное требование, выдвигаемое к бетону – прочность на сжатие. Данный параметр измеряется в мегапаскалях. По этому параметру происходит разделение бетона на классы.

| Класс бетона | Прочность класса |

| В 5 | 65 |

| В 7,5 | 98 |

| В 10 | 131 |

| В 12,5 | 164 |

| В 15 | 196 |

| В 20 | 262 |

| В 25 | 327 |

| В 30 | 393 |

| В 35 | 458 |

| В 40 | 524 |

| В 45 | 589 |

| В 50 | 655 |

| В 55 | 720 |

| В 60 | 786 |

Каждый из вариантов применяется для определенных видов работ: чем выше марка, тем профессиональнее применение раствора.

Пластичность – очень важный показатель раствора, чем выше показатель пластичности, тем полнее заполняется конструкция. Если пластичность раствора низкая, в стяжке, фундаменте, получаются пустоты – незаполненные участки, которые становятся причиной низкого качества готового изделия. Показатель указывается буквой П, для сложных конструкций и сооружений повышенного уровня использования, рекомендуется применять раствор с максимальной степенью пластичности.

Водонепроницаемость имеет прямую зависимость от марки, то есть количества цемента в растворе бетона. Морозоустойчивость повышается при добавлении в смесь пластификаторов. Но при неправильном расчете количества раствор станет непригодным для работы, так как превратиться в монолит еще до окончания работы с ним.

Главные компоненты для изготовления бетона

Чтобы приготовить высококачественный бетон, рекомендуется следовать рекомендациям специалистов.

Для бетонного раствора понадобятся: песок, цемент, заполнители, различные добавки.

От качества цемента зависит не только связующая функция, но и прочность бетонного раствора. Цемент – особый материал, теряющий свои свойства при нарушении правил хранения. Нельзя покупать цемент заранее – при длительности хранения он теряет свои свойства. Связующие способности компонента частично теряются уже через месяц, а через год цемент не подлежит использованию. Свежий цемент также станет непригодным, если будет сохраняться в сырости, продукт обладает очень высокими способностями к поглощению воды.

Песок – не менее важный компонент для изготовления качественного раствора. Он практически не заменяется на другой компонент. Очень редко вместо печка используется гранотсев. Перед началом замеса, рекомендуется просеивать песок с целью удалению посторонних предметов. Чтобы бетон был высокого качества, рекомендуется использовать крупнозернистый песок без примесей. Крупнозернистый материал ценнее мелкого песка. Необходимо следить, чтобы в нем не присутствовали дополнительные лишние примеси: земля, ил или глина.

Заполнителем для бетона чаще всего является щебень. Рекомендуемый размер материала – от пяти до тридцати пяти миллиметров. Нередко наряду со щебнем используется керамзит, гравий. Основное требование к заполнителю – шероховатость краев. Также рекомендуется, чтобы заполнитель был разных фракций. При необходимости следует удалить посторонние предметы, особо крупные фрагменты.

Что касается добавок, это могут быть пластификаторы, строительная фибра, стальное фиброволокно. Эти элементы придают бетонному раствору морозостойкости, водонепроницаемости. При помощи таких ингредиентов достигается высокое схватывание раствора, вязкость или пластичность. Применение добавок должно быть только по мере необходимости и только в рекомендованных пропорциях. Армирующий компонент необходимо добавлять только в отдельных случаях по необходимости.

Особые добавки при изготовлении бетона

Для улучшения качества бетонного раствора и повышения его свойств, подмешивают добавки. В современном строительстве это распространенный факт. Делая бетон самостоятельно, можно использовать компоненты по необходимости:

- пластификаторы повышают морозоустойчивость материала и делают его пластичнее, что повышает комфортность закладки;

- гидроуплотнители — защищают бетонный раствор от проникновения лишней влаги;

- обеспыливатели – предотвращают истирание материала и делают раствор прочнее;

- стимуляторы или замедлители затвердевания – применяются для регулировки времени схватывания раствора;

- антиморозные добавки – дают возможность осуществлять кладку при температурах ниже нуля.

Не стоит увлекаться добавками, так как в некоторых случаях происходит комплексное воздействие на бетон и не всегда требуемое. Необходимо внимательно прочитать инструкцию к добавкам, так как некоторые компоненты могут конфликтовать друг с другом.

Разновидности бетонных растворов

Для изготовления фундамента можно использовать не только бетонные смеси, но и разновидности раствора. Добавки дают возможность сделать дом теплее, с более высокими энергосберегающими способностями.

- Железобетон – самый прочный материал, позволяющий возводить конструкции любой высоты, но из-за арматуры, которая располагается внутри, проходит холод, здание из железобетона нуждается в дополнительном утеплении снаружи.

- Керамзитобетон – бетон с добавлением керамзита. Чем выше пористость материала, тем теплее получится жилище, но керамзитобетон делает стену здания менее прочной, не способной выдерживать высокие нагрузки.

- Шлакобетон –используется шлак, здание получается теплым и паропроницаемым, но имеет те же недостатки, что и керамзитобетон: не способен выдерживать очень большие нагрузки.

- Опилкобетон – в раствор добавляются хвойные опилки. Жилище получается экологически чистым, теплым, но недостаточно прочным. Такое строение требует установки наружной гидроизоляции.

- Арболит – когда в бетон добавляют древесные щепки. Стены прочнее, чем при добавлении опилок, жилище получается теплым, экологически чистым и огнеупорным.

- Пенобетон получается, когда бетон вспенивают благодаря химическим реакциям. Здание получается очень теплым, с хорошими характеристиками.

Советы по изготовлению бетона своими руками

Сделать бетон своими силами возможно, но необходимо придерживаться советов и рекомендаций специалистов:

- если заливка бетона была осуществлена с погрешностями, внутри может образоваться пустота, это отрицательно скажется на качестве изделия, поэтому в таком случае рекомендуется применение вибратора;

- при строительстве ленточного фундамента необходимо выбрать марку бетона от М 200 и выше;

- не рекомендуется осуществлять работу с бетоном при низких температурах, вода внутри раствора может нарушить структуру и качество сооружения;

- при заливке фундамента при высоких температурах воздуха необходимо в течение нескольких дней увлажнять его, чтобы материал не потрескался.

Способы замеса бетона ручной замес и замес бетономешалки

Замесить бетон возможно вручную или с применением специальной машины – бетономешалки. Ручной замес – сложный и длительный процесс, поэтому для приготовления большого количества бетона он не подходит.

Для ручного замеса необходимо подготовить инструменты и приспособления. Понадобиться емкость для замеса, желательно с низкими краями, ведро, совковая лопата и тяпка.

В емкость выкладывается песок, щебенка и цемент. Сухие ингредиенты тщательно перемешиваются. Количество ингредиентов зависит от марки цемента. После того, как сухой раствор вымешан, нужно добавить воду. Доливается жидкость небольшими порциями и в ходе этого, перемешивается тяпкой до получения однородной консистенции.

Метод достаточно изнурительный, поэтому оптимален только для малых доз бетона.

Замес при помощи бетономешалки – простой и быстрый вариант приготовления бетонного раствора. Устанавливать оборудование желательно недалеко от места стройки, так как раствор очень тяжелый и доставлять его к месту назначения – непросто.

Замес бетономешалкой делают следующим образом:

- в приспособление для вымешивания выливают третью часть воды от нормы;

- насыпают цемент;

- засыпают песок;

- при необходимости, добавляют пластификаторы, добавки;

- засыпают щебень.

Каждый этап сопровождается перемешиванием в течение нескольких минут. В общей сложности, перемешивание не должно занимать больше семи минут, иначе раствор начнет схватываться. Если сразу использовать весь раствор не получилось, его следует подмешать с водой.

Недостатки ручного замеса в том, что это затратный по времени и силам, процесс. К тому же, сделанный вручную раствор должен использоваться практически моментально, так как начнутся процессы, снижающие качество бетона. При изготовлении бетона в бетономешалке, раствор готов к использованию в течение сорока минут.

Пропорции и состав бетона для фундамента

Перед началом работ по заливке фундамента, появляется закономерный вопрос, как сделать расход бетона оптимальным, материал прочным и качественным. Даже для фундамента, пропорции смеси могут отличаться.

В состав любого раствора для фундамента будут входить цемент, песок, гравий и вода. В зависимости от требований, выдвигаемых к фундаменту, пропорции для раствора выглядят так цемент, песок и гравий – 1 к 3 к 5 или 1 к 2 к 4.

Прочность раствора зависит от марки цемента. Существуют такие марки: М 100, М 150, М 200, М 250, М 300, М 400, М 450.

Цемент марки 100 практически не применяется для построения фундамента, только как средство для подготовительных работ. Для одноэтажных построек применяется М 200, многоэтажные сооружения требуют использования марки 300 и 350.

Делать замес можно в большом железном корыте, на листе железа с краями или в бетономешалке. В первую очередь смешивают сухие составы и только после этого доливают воду. Полученную однородную густую смесь (по консистенции похожую на густую сметану), заливают в заранее приготовленные формы, опалубку. При больших объемах работы заливка опалубки производится за несколько дней, но оптимальным вариантом считается изготовление фундамента за один заход. В таком случае конструкция будет более высокого качества.

Чаще всего строят ленточный фундамент, поэтому расчет количества раствора производится следующим образом. Рассчитав периметр, необходимо умножить цифры на ширину и высоту опалубки, которые будут заливаться.

Как изготовить цветной бетон своими руками

Современные технологии позволяют сделать бетон ярким, для этого необходимо добавить пигменты в раствор или в еще сухую смесь. Цветные добавки бывают двух вариантов:

- натуральные;

- искусственные.

Цвет и насыщенность зависят от химического состава материала. Чтобы окраска была однородной и привлекательной, лучше всего добавлять в сухую смесь из песка и цемента. Качество перемешивания напрямую влияет на однородности расцветки. Стоит отметить, что изготовление цветного бетона возможно только при перемешивании с помощью бетономешалки.

Каждому хозяину приходится хоть раз в жизни собственноручно приготовить бетонный раствор. Сделать это несложно, особенно если соблюдать все рекомендации. Если возникли вопросы, как сделать бетон своими руками, посмотрите видео, которое даст ответы на самые часто возникающие вопросы.

См. также

- Бетон ячеистый

- Лёгкие бетоны

- Бетоны на органических заполнителях

- Газошлакобетон

- Гидротехнический бетон

- Железобетон

- Фибробетон

- Пенобетон

- Архитектурный бетон

- Микрокремнезём

- Стойкость бетона

- Климатическая камера

- Бетононасос

- Автобетоносмеситель

- Автобетоносмеситель с самозагрузкой

- Бетоносмесительный завод

- Композитная арматура

- Бетонные мосты

- Фотокаталитический бетон

- Конус Абрамса

- Минеральные добавки для цементов

Ссылки

- Кочетов В. А. Римский бетон. — М.: Стройиздат, 1991.

- ↑ 12

Бетонная статистика: сравнение стран Европы, России и США - European Ready Mixed Concrete Industry Statistics based on the Y2007 production data Архивировано 26 марта 2012 года.

- Изготовление бетона своими руками, водоцементное соотношение, пропорции

- ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования, ГОСТ от 27 декабря 2012 года №25192-2012. docs.cntd.ru. Проверено 5 июля 2020.

- П. П. Бородавкин Зерновой состав песка для приготовления бетонной смеси (недоступная ссылка)

- Туркина И.А.

Бетоны на отходах производства // Технологии бетонов. — 2013. — № 8 (85). — С. 42-44. - ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия (с Изменением N 1) (с Поправкой), ГОСТ от 29 апреля 2010 года №24211-2008. docs.cntd.ru. Проверено 8 марта 2018.

- ГОСТ 7473-2010 Смеси бетонные. Технические условия, ГОСТ от 13 мая 2011 года №7473-2010. docs.cntd.ru. Проверено 5 июля 2020.

- А. Н. Клюев, В. Б. Семенов. Бесцементный бетон на основе щёлочесодержащих отходов нефтехимической промышленности Архивировано 3 апреля 2008 года.

- Прогрев бетона зимой: основные способы Архивировано 3 сентября 2014 года.