Определение водопотребности и сроков схватывания цементного теста

Цель работы: изучить методику определения марки (активности) портландцемента.

В результате выполнения лабораторной работы студент должен

знать:

— классификацию минеральных вяжущих,

— роль воды при применении вяжущих,

— свойства цементов и его разновидности,

— причины разрушения цементного камня водой и растворами солей и кислот.

уметь:

— определять сроки схватывания и марку цементного вяжущего.

Материалы:

— портландцемент (или какой-либо другой вид цемента на основе портландцементного клинкера) — 0,5 кг;

— песок кварцевый стандартный с модулем крупности Мк = 2,5…2,7 — 1,5 кг (количества даны в расчете на одну бригаду),

— вода водопроводная.

Обеспечение:

— весы торговые,

— сферическая чаша для приготовления цементного раствора,

— круглая лопаточка,

— встряхивающий столик,

— трехгнездная форма для изготовления образцов-балочек 4×4×16 см,

— лабораторная виброплощадка,

— ванна с гидравлическим затвором

Порядок выполнения лабораторной работы:

1. Марку цемента определяют по прочности на изгиб и сжатие образцов – балочек, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции и твердевших во влажных условиях 28 сут. при температуре (20 ± 2) °С.

Работа по определению марки цемента складывается из следующих операций: приготовления цементно-песчаного раствора и проверки его консистенции, формования образцов, их влажного твердения и испытания на прочность спустя 28сут. после формования.

| Рис 1. Схема встряхивающего столика (а) и коническая форма (6): 1- станина; 2 — столик; 3 — испытуемый раствор; 4 — эксцентрик |

2. Приготовление цементно-песчаного раствора нормальной консистенции. Для изготовления трех образцов — балочек отвешивают 500 г портландцемента и 1500 г стандартного песка (стандартным песком считается чистый кварцевый песок с модулем крупности Мк = 2,5…2,7). Если такого песка нет, то его можно получить промывкой и рассевом имеющегося песка на ситах и подбором фракций в нужном соотношении.

Цемент и песок высыпают в протертую влажной тканью сферическую чашу и перемешивают 1 мин. Затем в центр сухой смеси заливают 200 г воды – В/Ц = 0,4. Это количество принято ориентировочно; точное же количество устанавливают в процессе работы, так как оно зависит от свойств цемента и песка.

Воде дают впитаться в сухую смесь и затем тщательно перемешивают с перетиранием всей массы в течение 5 мин. Приготавливаемая растворная смесь не является кладочным или штукатурным раствором, а представляет собой как бы модель бетона, поэтому она значительно менее пластична, чем традиционная растворная смесь, которой пользуются каменщики и штукатуры.

По окончании перемешивания определяют консистенцию растворной смеси. Для этого раствор загружают в коническую форму (рис. 1, 6) с воронкой, установленную на встряхивающем столике (рис. 1, а) в два приема (слоями равной толщины). Каждый слой уплотняют штыковкой (рис.2) диаметром 20 мм и массой около 400 г. Нижний слой штыкуют 15 раз, верхний — 10.

Штыкование ведут штыковкой (см.рис.2) от периферии к центру, придерживая форму рукой. Излишек раствора срезают ножом, и металлическую форму-конус снимают вертикально вверх.

Полученный конус цементного раствора встряхивают на столике 30 раз, вращая рукоятку с частотой 1с-1. Затем металлической линейкой (или штангенциркулем) измеряют диаметр конуса раствора по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

| Рис 2 Штыковка для укладки раствора в форму-конус: 1- ручка; 2 — кольцо; 3 — стержень |

Консистенция раствора считается нормальной, если среднее значение расплыва конуса составляет 106…115 мм. Если расплыв конуса менее 106 мм или конус при встряхивании рассыпается, приготовляют новую порцию раствора с увеличенным количеством воды. Если расплыв более 115 мм, то новую порцию раствора готовят с меньшим содержанием воды. Погрешность в определении требуемого соотношения В/Ц должна быть не более 0,02, т. е. в пересчете на воду 10 г.

3. Изготовление образцов. Приготовленный раствор

нормальной консистенции используют для изготовления образцов. Для этого применяют разъемные металлические формы (см. рис. 3).

Перед заполнением формы растворной смесью ее внутренние поверхности слегка протирают машинным маслом. Для облегчения укладки растворной смеси можно использовать металлическую насадку, устанавливаемую на форму. Подготовленную форму закрепляют в центре лабораторной виброплощадки.

Сначала форму заполняют на 1…2 см растворной смесью и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором.

| Рис 3. Металлическая разъемная форма для изготовления образцов-балочек (а) и насадка к ней (б) 1 – зажимной винт; 2 – поддон;3 – поперечные стенки; 4 – продольные стенки |

Через 3 мин от начала вибрации виброплощадку отключают и снимают с нее форму. Возможно заполнение формы полностью заранее с послойным штыкованием и последующей вибрацией также 3 мин. Излишек раствора срезают смоченным водой ножом, поверхность образцов заглаживают и затем каждый образец маркируют.

Образец в формах хранят в течение первых суток (24 ± 2) ч на столике в ванне с гидравлическим затвором или другом приспособлении, обеспечивающем влажность воздуха не менее 90% (например, в полиэтиленовом пакете вместе с влажной тканью).

| Рис 3. Испытательная машина МИИ-100 |

Через сутки образцы осторожно вынимают из форм и помещают на 27 сут

в воду при (20 ± 2)°С. Спустя 28 сут (1 + 27) твердения образцы испытывают на изгиб и сжатие.

Для определения марки цемента образцы-балочки в возрасте 28 сут с момента их изготовления испытывают на изгиб, а затем каждую из полученных половинок — на сжатие.

Образцы-балочки испытывают на изгиб с помощью машины МИИ-100 (рис. 3) или рычажного прибора Михаэлиса (см.рис. 6.8, с. 96). Испытание на изгиб на машине МИИ-100 производят следующим образом. Стрелку 2 устанавливают на 0 шкалы 1, перемещая винт с грузом 6 вдоль прорези 5. Образец-балочку 11 устанавливают на опоры 13 изгибающего устройства (расстояние между центрами опор 100 мм) и маховиком 12 создают первичное натяжение валика 10. При отклонении стрелки 2 до деления 4,5 шкалы натяжение прекращают. После этого, поднимая рукоятку управления 7, включают электродвигатель машины, который перемещает с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло 9 этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку.

Машина снабжена счетчиком 8, который автоматически, в зависимости от положения груза, показывает напряжение в балочке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу 4 амортизатора 3 и выключает машину. На счетчике остается показание предела прочности при изгибе. Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение, а счетчик сбрасывает показания до нуля.

При испытании на изгиб на рычажном приборе Михаэлиса следует руководствоваться методикой, изложенной выше в лаб.раб. №8, описанной в работе «Определение марки гипса».

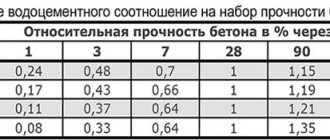

Для определения марки цемента вычисляют среднее арифметическое из двух наибольших результатов, полученных при испытании на изгиб, и среднее арифметическое из четырех наибольших результатов, полученных при испытании на сжатие. Вычисленные таким образом значения Rи и Rсж сравнивают с требованиями ГОСТа для определения марки цемента (оба значения должны быть не ниже требуемых (табл. 8.2).

Таблица 1.

Предыдущая6Следующая

Рекомендуемые страницы:

Свойства цемента и цементного камня

Часть их нормирована стандартами, другие — нет, но все они оказывают заметное влияние на свойства бетона. В настоящее время в нашей стране действуют две системы стандартов, регламентирующих технические требования к цементам. Ниже рассматриваются свойства цемента с ориентацией на требования ГОСТ 10178-85. Тонкость помола цемента характеризуется остатком на сите 0,08 мм (размер отверстий в свету 80 мкм), который должен быть, согласно ГОСТ, < 15%. Это требование сегодня в значительной степени утеряло смысл, так как фактически производятся цементы с остатком менее 10% (обычно 4-8%, а в тонкомолотых цементах — 2—4%). Кроме того, оно не дает информации о размерах основной части зерен цемента, меньших 80 мкм. Поэтому обычно используется другая характеристика: удельная поверхность1 цемента. Она составляет для рядовых цементов 2500—3000 см2/г, а для тонкомолотых цементов высоких марок — 4000—4500 см2/г. Истинная плотность цемента составляет 3,1 г/см3. Она используется при расчете состава бетона, так как позволяет определить, какой объем займет цемент в бетонной смеси. При введении в цемент минеральных добавок его плотность снижается до 3-2,9 г/см3, шлаковый и пуццолановый портландцементы имеют плотность 2,7-2,9 г/см3. Поэтому по плотности цемента можно определить наличие в нем минеральных добавок. Насыпная плотность цемента (рн) используется при его объемном дозировании, расчете емкостей или складов, для определения массы цемента по его известному объему. Она составляет 0,9-1,2 г/см3. Водопотребностъ цемента — количество воды, необходимое для получения цементного теста нормальной густоты. Стандартом не нормируется. Колеблется в пределах 21-30%, увеличиваясь с ростом тонкости помола и при введении ряда минеральных добавок. Желательно применять цементы с пониженной нормальной густотой, так как при ее росте увеличивается водопотребность бетонной смеси. Цементное тесто нормальной густоты характеризуется определенной консистенцией. Схватывание цемента можно определить как потерю пластичности цементным тестом (или иначе как состояние, когда пластичности уже нет, а прочности — еще нет). Определяется на тесте нормальной густоты. Характеризуется началом схватывания — не ранее 45 мин с момента затворения цемента водой и концом схватывания — не позднее 10 ч. Для практики более важно начало схватывания, определяющее «время жизни» смеси. Его можно упрощенно определить по отпечатку стержня (карандаш) в лепешке из теста нормальной густоты. Пока оно пластично — он правильный. При начале схватывания вокруг него появляются трещины. Для бетонных смесей начало схватывания обычно заметно больше, чем для теста нормальной густоты, так как в них используются более высокие водоцементные отношения (0,4-0,7). Ложное схватывание цемента выражается в быстром загустевании бетонной смеси после затворения водой. При помоле цемента для замедления схватывания вводится гипсовый камень CaS04- 2Н20. В процессе помола развиваются высокие температуры (до 150 °С и выше). Это может приводить к дегидратации с образованием строительного гипса CaS04 • 0,5Н20 (т. е. гипс фактически обжигается). При затворении цемента водой происходит быстрая гидратация полуводного гипса (начало схватывания его может наступать уже через несколько минут), что и приводит к резкому загустеванию бетонной смеси. Проверить цемент на ложное схватывание можно повторными определениями нормальной густоты теста через короткие промежутки времени. Меры борьбы с ложным схватыванием:

- замедление гидратации гипса введением пластифицирующих добавок;

- разрушение образовавшихся гипсовых структур путем более длительного перемешивания смеси.

Равномерность изменения объема. Равномерное изменение объема цемента при твердении (усадка и набухание) неизбежно, а вот неравномерное — недопустимо. Оно происходит при резко замедленном гашении пережженных свободных СаО и MgO (ограничения их содержания — см. выше). Продукты их гидратации увеличиваются в объеме, что приводит ктрещинообразованию в бетоне, причем иногда в значительном возрасте. Равномерность изменения объема цемента определяется на лепешках из цементного теста нормальной густоты по ГОСТ 310.3-76. Тепловыделение цемента. Реакции цемента с водой идут с выделением значительного количества тепла. При этом чем быстрее минерал реагирует с водой, тем больше тепла он выделяет. Наибольшее тепловыделение имеет алюминат, второе место занимает алит. Величина тепловыделения зависит от минералогического состава цемента, тонкости помола. Минеральные добавки в цементе снижают тепловыделение. Максимум тепловыделения наблюдается в первые сутки, в процессе схватывания и начального твердения цемента. За 3 суток цементы различного состава выделяют тепла 110—380 Дж/г цемента, что составляет 60—80% от его месячного количества. Тепловыделение ведет к разогреву бетона. В массивных конструкциях температура в зависимости от вида и расхода цемента может за 3 суток подниматься до 60-70 °С. Вследствие охлаждения поверхностных слоев в них возникают растягивающие напряжения. Это может привести к трещинообразованию. Чтобы исключить его, применяют низкотермичные цементы: сульфатостойкий, пуццолановый, шлакопортландцемент. При бетонировании в осенне-весенний период тепловыделение играет уже положительную роль, так как повышает температуру бетона и скорость его твердения. Полезно оно и при зимнем бетонировании. В этих случаях целесообразно использование цементов с повышенным тепловыделением (быстротвердеюшие цементы). Контракция При твердении цемента происходит увеличение объема твердой фазы, так как вода, связываемая химически, встраивается в структуру гидратированных частиц. Но при этом она «упаковывается» более плотно, и ее объем уменьшается по сравнению с исходным. Уменьшается и суммарный объем вступивших в реакцию воды и цемента. Это явление и называется контракцией (стяжением). Контракция начинается с момента затворения цемента водой, т. е. одновременно с химическими реакциями. Пока бетонная смесь пластична, контракция сопровождается уменьшением объема смеси, т. е. осадкой (что можно наблюдать визуально). Но при схватывании внешний объем смеси фиксируется, а контракция проявляется уже объемными изменениями внутри цементного камня. При уменьшении объема реагирующих воды и цемента в твердеющем бетоне возникает вакуум, что легко подтвердить экспериментально. На последствия контракции существуют две точки зрения. Согласно первой из них, контракция ведет к образованию в цементном камне нового вида пор: «контракционных». Согласно второй — новых пор не образуется, так как вода, идущая на химические реакции и уменьшающая свой объем, уже находится в капиллярных порах. Вакуум, возникающий в них, гасится подсосок извне той среды, в которой бетон твердеет, т. е. воды или воздуха. Эта точка зрения представляется более обоснованной, так как при твердении пористость цементного камня уменьшается. Вопрос: чем гасится контракционный вакуум, важен для морозостойкости бетона. Попадание воздуха в капиллярные поры способствует ее повышению, а поступление дополнительной воды — понижению. Величина контракции зависит от минералогического состава цемента. В среднем она составляет 6-7 л на 100 кг цемента за 28 суток твердения. Для бетона с расходом цемента 300 кг/м3 это примерно 20 л/м3. Если бетон твердеет в воде, такое ее кс.~ ячество будет дополнительно поглощено извне, а при твердении на воздухе в капилярные поры поступит такое же количество воздуха. Лежалость цемента. При хранении цемента происходит его медленная гидратация парами влаги, содержавшейся в воздухе, а также взаимодействие с СО2 Влага конденсируется в узких контактах между зернами и вступает в реакцию с минералами цемента. Активность его при этом снижается. Изготовитель должен гарантировать соответствие цемента стандарту в течение не менее 45 суток для быстротвердеющих и 60 суток для остальных портландцементов. Одной из характеристик, позволяющих оценить состояние цемента при хранении, являются потери массы цемента при прокаливании. Прокаливание предварительно высушенных проб производится при температуре порядка 1000 °С. При этом разлагаются гидратированные соединения, а химически связанная вода удаляется. Некоторые стадии потери активности цемента можно наблюдать визуально: появление агрегатов зерен (комочков), их укрупнение, увеличение прочности. Решающим для сохранности цемента является его герметичное хранение. В реальных условиях снижение активности за 3 месяца может составить 10-20%. Применение лежалых цементов еще в большей степени, чем на прочности, отражается на морозостойкости бетона.

Схватывание

Время загустевания цементного теста или растворной составляющей определяется по данным о сроках схватывания. Характеристиками этого процесса служит время до начала схватывания и время до конца схватывания. Когда цементное тесто достигает состояния, отвечающего началу схватывания, оно не может быть должным образом уложено и уплотнено. Конец схватывания соответствует началу твердения теста. Со времени начала схватывания бетонная смесь претерпевает заметную потерю текучести. Добавки могут влиять на сроки схватывания. Ко времени начала схватывания цементного теста начинается гидратация C3S. Согласно данным некоторых исследователей, рекристаллизация эттрингита является фактором, сильно воздействующим на время до начала схватывания. Конец схватывания теста наступает до того, как в нем тепловыделение протекает с максимальной скоростью, т. е. до конца стадии III. В бетонной смеси также наблюдается ложное схватывание. Оно заметно в тех случаях, когда затвердевание происходит в присутствии частично дегидратированного гипса. Удобоукладываемость смеси удается восстановить дополнительным перемешиванием. Ложное схватывание может быть вызвано образованием избыточного количества эттрингита — особенно в присутствии некоторых замедлителей. Сообщалось о том, что в некоторых случаях ложное схватывание вызывалось образованием сингенита (KCS2H). В бетонной смеси ложное схватывание может произойти вследствие реакции С3А с образованием гидроалюминатов кальция и гидрата моносульфоалюмината. Удобоукладываемость не может быть восстановлена после того, как произошло ложное схватывание. Сроки схватывания цемента можно определить с помощью приборов Джилмора или Вика. В методе Джилмора на лепешку из цементного теста диаметром 75 мм и толщиной 12,5 мм, отформованную на стекле, наносят отпечаток иглой. Для определения времени до начала схватывания используется игла массой 113,4 г и диаметром 2 мм, однако для определения времени до конца схватывания аналогичная игла имеет массу 453,6 г и диаметр 1 мм. Время до начала схватывания определяют как время, когда первая игла Джилмора не оставляет заметного отпечатка, а время до конца схватывания — когда это же происходит при применении второй иглы. Все стандартные цементы должны иметь время до начала схватывания не менее 60 мин, а время до конца схватывания — не более 10 ч; при применении иглы Вика — соответственно 45 мин и 8 ч. Методика работы с иглой Вика подобна описанной выше; различны лишь масса и диаметр иглы и размеры образца из цементного теста. В этом методе время до начала схватывания фиксируется, когда игла проходит в тесто на глубину 25 мм, а время до конца схватывания — когда игла заметно не проникает в цементное тесто. Для испытания используют цементный раствор. Пенетрометр применяют для определения времени до начала и конца схватывания. Определена сила, требуемая для проникания иглы на глубину 25 мм. Силу, приходящуюся на единицу площади, создаваемую иглой и выдерживаемую поверхностью теста, называют сопротивлением пенетрации. Время до начала схватывания — время с момента контакта цемента с водой, рассчитанное на приготовление цементного раствора, просеянного из бетона, до достижения сопротивления пенетрации 3,5 МПа. Соответственно время до конца схватывания — величина, равная 27,6 МПа.

Порядок выполнения работы. Для приготовления цементного теста отвешивают 400 г испытуемого цемента

Для приготовления цементного теста отвешивают 400 г испытуемого цемента, высыпают его в сферическую металлическую чашку, предварительно протертую влажной тканью. Затем в цементе делают углубление, куда в один прием вливают предварительно отмеренную воду в количестве, необходимом для получения цементного теста нормальной густоты. Количество воды для первого пробного затворения цемента может быть ориентировочно принято 110–112 см3, т. е. 25–28 % от массы цемента.

Углубление, в которое была налита вода, с помощью стальной лопатки заполняют цементом и через 30 с после этого осторожно перемешивают, а затем энергично растирают тесто лопаткой во взаимно перпендикулярных направлениях, периодически поворачивая чашу на 90°. Продолжительность перемешивания и непрерывного растирания с момента затворения цемента водой 5 мин.

После окончания перемешивания цементное тесто укладывают в один прием в кольцо, которое пять-шесть раз встряхивают, постукивая пластинкой с прижатым к ней кольцом о поверхность стола. Избыток цементного теста срезают ножом, предварительно протертым влажной тканью. Кольцо на стеклянной пластинке ставят под стержень прибора Вика, пестик приводят в соприкосновение в поверхностью теста в центре кольца и закрепляют его в таком положении зажимным винтом, затем быстро отвинчивают зажимной винт и стержень вместе в пестиком свободно погружается в тесто. Через 30 с с момента освобождения стержня по шкале прибора фиксируют глубину погружения пестика. Густота цементного теста считается нормальной, если пестик не доходит до пластинки 5–7 мм. Если он, погружаясь в цементное тесто, остановится выше, то опыт повторяют с большим количеством воды, а если ниже — с меньшим, добиваясь погружения пестика на глубину, соответствующую нормальной густоте теста. Количество добавляемой воды для получения теста нормальной густоты, выраженное в процентах массы цемента, определяют с точностью до 0,25 %.

Обработка результатов измерений:

Цемент___________

Навеска цемента___

| №№ | Количество воды | Указатель густоты не доходит до дна, мм |

| г | % |

Выводы: _____________

___________________________

___________________________

Контрольные вопросы

- Что называют портландцементом?

- Что называют портландцементом с минеральными добавками?

- Как оценивают густоту цементного теста?

- Перечислить марки портландцемента.

- Как определяют нормальную густоту цементного теста?

Лабораторная работа № 16

Определение сроков схватывания

Цементного теста

Цель работы:

определение сроков схватывания цементного теста.

Теоретические положения

Схватывание цемента – это процесс загустевания цементного теста вследствие взаимодействия цемента с водой.

Сроки схватывания цементного теста согласно ГОСТ 310.3-76 определяют с помощью прибора Вика, но вместо пестика на нижней части подвижного стержня закрепляют стальную иглу сечением 1 мм2 и длиной 50 мм. Taк как общая масса стержня при замене пестика уменьшается, то на плоскую головку стержня накладывают дополнительный груз, чтобы масса стержня с иглой составляла 300 г.

Содержание работы

Определение сроков схватывания цементного теста

Оборудование

: 1. Прибор Вика с иглой.

2. Сферическая чашка.

3. Лопатка.

4. Мерный цилиндр 150 мл.

Порядок выполнения работы

Цементное тесто нормальной густоты приготовляют по методике, изложенной ранее, и сразу после приготовления помещают в кольцо прибора Вика, установленное на пластинке, и слегка встряхивают пять-шесть раз для удаления воздуха. Избыток теста снимают ножом и поверхность выравнивают. Кольцо с цементным тестом устанавливают на столик прибора, опускают стержень до соприкосновения иглы с поверхностью теста и закрепляют стержень винтом. Затем быстро отвинчивают зажимной винт, чтобы игла могла свободно погрузиться в тесто. Иглу погружают в тесто через каждые 5 минут до начала схватывания и через каждые 15 минут в последующее время до конца схватывания. Место погружения иглы в тесте меняют, передвигая кольцо, иглу вытирают мягкой тканью или фильтровальной бумагой.

За начало схватывания принимают время с момента затворения цемента водой до момента, когда игла не дойдет до стеклянной пластинки на 1–2 мм. За конец схватывания принимают время от начала затворения цементного теста до момента, когда игла будет опускаться в тесто не более чем на 1–2 мм. Начало схватывания портландцемента, портландцемента с минеральными добавками, шлакопортландцемента и пуццоланового портландцемента должно наступать не ранее чем через 45 минут, а конец схватывания – не позднее 10 часов с момента затворения цементного теста.

Обработка результатов измерений:

Навеска цемента_____

Количество воды для нормальной густоты_______________

Начало затворения___

Переименование в течение____________________________

| Схватывание | Время |

| час | мин. |

| Начало Конец |

Выводы: _____________

___________________________

___________________________

Контрольные вопросы

- Что такое схватывание цемента?

- Что принимают за начало схватывания, за конец схватывания?

- Как определяют сроки схватывания цементного теста?

Лабораторная работа № 17

Определение равномерности изменения