Сверление дерева, металла, бетона и других материалов широко применяется на производстве и дома. При этом часто возникает проблема: как заточить сверло? Если сверлить только древесину, можно не думать о качестве инструмента. В домашних условиях оно может на протяжении нескольких лет исправно служить без дополнительной заточки. При сверлении металла нужно следить за остротой прибора, так как тупым инструментом сверлить металл нельзя. Можно немного увеличить срок его службы, изменив обороты вращения, скорость его подачи, применив хорошее охлаждение и другие факторы. Но в течение некоторого времени инструмент вновь может затупиться. Как правильно заточить сверло?

Изображение 1. Основные элементы сверла.

Требования к оснастке

Из оснастки у нас только электрический точильный станок. Но то, что он есть, еще не означает, что на нем можно точить сверла. Нужно, чтобы точильный диск имел правильную форму – то есть, форму цилиндра с ровным, не скругленным краем. Выпуклый край со сточенными ребрами может дать неправильную заточку

Если диск сильно сточен, его лучше заменить на новый или поправить специальным эльборовым «карандашом», если он есть в хозяйстве. Очень хорошо, если диск сбалансирован, не дает биений и вибраций (вообще-то, это обязательная норма). В работе участвует только периферийная, поверхность диска, не его торцы.

Есть соблазн воспользоваться ровной боковой поверхностью диска. Но она после нескольких заточек потеряет форму и исправить камень после этого будет намного труднее.

Заточка бура для бетона

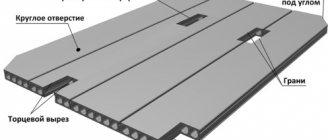

Бур для перфоратора в качестве режущей части имеет пластину из твердого сплава, вставленную в прорезь на рабочем конце и закрепленную припоем. Нормально заточенный бур имеет четкие режущие кромки с углом заточки около 90 0 и углом между кромками при вершине – 130–140 0 .

При стандартной заточке передняя грань режущей кромки (направленная в сторону вращения) наклонена к оси бура под углом 30 0 , а задняя – под углом 60 0 . При ручной заточке, не имея специальных приспособлений, можно ориентироваться на целую, неизношенную часть граней и воспроизводить их углы наклона.

Процесс затачивания

Заточку начинаем с передних граней. Выставляем бур возле периферийной поверхности камня так, чтобы режущая кромка была параллельна оси точила и направлена вверх, а грань параллельна поверхности, и на короткое время несильно прижимаем бур к точилу. На металле остается ясно различимый след, который показывает, правильно ли было выбрано его положение. Плоскость пробного шлифа должна совпадать с плоскостью грани, а пятно шлифа располагаться по центру его неизношенной части, без существенного смещения. Найдя опытным путем правильное положение, запоминаем его и приступаем к заточке.

Параллельности достичь нетрудно, если поднести режущую кромку к поверхности камня и ориентироваться по зазору, оставшемуся до контакта.

Не следует сразу добиваться остроты кромки. Помните, что еще предстоит сточить заднюю грань, и тогда кромка «станет на место».

Сначала одна за другой затачиваются передние грани. Затем нужно проверить их симметричность. Это делается визуально, на просвет, поместив головку бура возле края какого-либо предмета. Край должен быть ровным или вогнутым, но симметричным. Можно изготовить специальный шаблон для проверки. При несимметричности дополнительно стачивается более короткая грань.

После этого, так же, поочередно, стачиваются задние грани кромок, с последующей проверкой симметричности. Симметричность расположения кромок проверяется и при взгляде с торца, вдоль оси бура. При правильной заточке они параллельны, а между ними остается перемычка длиной около 0,2–3 мм в зависимости от диаметра.

Если в результате обработки режущие кромки не стали острыми, на них остались видимые скругления или каверны, весь цикл заточки нужно повторить.

Дополнения

При затачивании важно не перегреть инструмент. Для охлаждения его периодически макают в воду. Емкость с водой нужно держать у станка. Не следует прижимать бур к точилу длительное время. Лучше работать короткими касаниями, около 2–4 с, с перерывами на такое же время. В этом случае лишнее тепло успевает отводиться телом бура и снижается риск перекаливания кромки.

Для работы по мягким материалам без удара, например по кирпичу или кафельной плитке, режущие кромки сводят «в ноль», без перемычки, а угол их заточки уменьшают до 30–35 0 .

Виды заточки

Непосредственно сам процесс подразделяется на три вида:

1. Заточка передней поверхности прямого зуба

Зуб и абразивный круг устанавливаются перпендикулярно друг другу, учитывая то, что сама пила должна иметь горизонтальное положение. В том случае, если в станке не предусмотрена угловая шкала наклона, можно использовать маятниковый угломер. Далее необходимо крепко зафиксировать инструменты.

Сам процесс представляет собой соприкосновение абразивного круга и натачиваемой поверхности взад и вперед посредством механизма в станке, с одновременным прижатием зуба к кругу в ручном режиме. Данный процесс повторяется с каждым зубом пилы.

Для удобства можно сделать отметину на том зубе, с которого началась заточка.

2. Заточка скошенного по передней поверхности зуба

Данный вид заточки предусматривает исполнение тех же действий, что и прежде, с темотличием, что угол наклона должен быть изменен в соответствии с расположением зубьев. Измерить наклон можно маятниковым угломером. Сперва натачиваются положительные углы зуб через зуб.

Читать также: Скребковый конвейер принцип работы

Далее происходит сам процесс:

- Затачивается каждая вторая напайка;

- Затем меняется угол на отрицательный;

- Обрабатываются оставшиеся зубья.

- Заточка задней поверхности

Данный процесс предусматривает возможность изменения положения диска таким образом, чтобы задняя плоскость напайки соприкасалась с абразивным кругом.

Если же станка для заточки не имеется, можно смастерить всё своими руками. Как заточить диск своими руками:

- Сделать опору для пилы, которая будет зафиксировать пилу. Данное приспособление должно крепко сдерживать пилу, в ином случае процесс будет представлять опасность для исполнителя;

- Приспособить подставку, на которой будет располагаться сам диск (при необходимости угол наклона можно будет менять подпоркам);

Важно! Абразивная пила и пильный диск должны располагаться перпендикулярно друг другу.

- Закрепить дисковую пилу в её центре так, чтобы она соприкасалась с кругом в нужном положении (для соблюдения одинаковых задних и передних углов заточки).

Следует помнить, что после заточки на победитовых зубьях не должно оставаться сколов, трещин, зазоров и других дефектов. Если на резце не просматриваются блики, значит, работа сделана верно.

Также надо обратить внимание, что заточенная плоскость зуба и обрабатываемый впоследствии материал находятся в зависимости друг от друга – если материал заготовки твердый, то напайки не должны быть слишком заострены.

Заточка дисковых пил является обязательным мероприятием в процессе эксплуатации данного оборудования. Обработка древесины требует наличия в распоряжении мастера инструментов с соответствующими режущими свойствами. Как и заточка цепей бензопил, дисковые пилы требуют к себе повышенного внимания. Если вовремя не устранить недостатки, с течением времени инструмент начнет тупиться значительно быстрее.

Как держать сверло при обработке

Поскольку у нас по условиям задачи нет приспособлений для четкого позиционирования сверл, вся надежда на собственные руки. Есть несколько простых приемов, как добиться «твердой руки».

Лучше всего, если при заточке сверла его можно опереть на подручник – специальный «столик» закрепленный перед точилом. Если при непосредственной опоре на подручник не удается добиться нужного положения, его можно держать обрабатываемую деталь в руках, но обязательно опираться:

- пальцами на подручник;

- запястьем или кистью на верстак, на колено, на любой стабильный и удобно расположенный предмет;

- локтем или предплечьем на верстак или на колено.

В самом крайнем случае можно просто локти прижать к бокам, образуя треугольник руками и туловищем. Но в любом случае нужно найти возможность для максимально жесткого удержания инструмента с минимальными усилиями.

При фиксации сверла во время работы следует запоминать его положение не только визуально, но и по ощущениям в руках. Мышечная, кинестетическая память может оказаться точнее, чем визуальный контроль.

Чтобы сохранить симметричность заточки, полезно переходить ко второй кромке поворотом сверла вокруг продольной оси, без смены положения рук и тела. Если не нужен перерыв на охлаждение.

Заточка сверла по металлу

При заточке сверл по металлу стачиваются только задние поверхности режущих кромок. Эти поверхности имеют скругленную форму (при диаметре сверла меньше 3 мм – плоскую) с понижением относительно кромки около 10 0 . Режущие кромки сходятся к вершине сверла под углом 116 – 120 0 (угол заточки). Для латуни, меди, мягкой бронзы этот угол увеличивают до 125–130 0 , для алюминия – до 140 0 .

Затачивание

При заточке сверло удерживается двумя руками. Одной возле точила, другой – за хвостовик. Пальцы ближней к точилу (ведущей) руки опираются на подручник. Если его нет, нужно найти любую опору, как описано выше.

Сверло располагается под углом к рабочей поверхности точильного камня: 60 0 по горизонтали (половина угла при вершине) и около 10 0 по вертикали. Затачиваемая режущая кромка направлена вверх и расположена горизонтально, параллельно оси камня. Подбор положения можно сделать при выключенном станке, по форме зазоров между кромкой и точилом при взгляде сверху, и между точилом и тыльной поверхностью при взгляде сбоку. Для более точной установки угла заточки, на подручнике можно нанести четко видимую линию под нужным углом.

При заточке сверло прижимается к точилу режущей кромкой, а затем, без изменения прижима и горизонтального угла, наклоняется хвостовиком вниз до полной обработки тыльной поверхности. При этом положение ведущей руки не меняется. После 1 – 3 таких проходов сверло поворачивается вокруг продольной оси на 180 0 , и операция повторяется для второй кромки. Поворот инструмента производится только пальцами, без изменения положения рук.

Заточка сверла по дереву

Для сверления древесины и древесных материалов существует несколько видов сверл. Здесь рассмотрим самое универсальное и распространенное – спиральное.

Особенности сверления древесины

Спиральное сверло по дереву по конструкции мало отличается от его собрата для металла. Даже режущая часть может быть такой же. Но древесина имеет волокнистую структуру. При его сверлении резцы в разных направлениях по разному взаимодействует с материалом. Следствием этого могут быть задиры и сколы на поверхности обрабатываемой детали. Чтобы этого избежать и получить аккуратное ровное отверстие, применяют специальную заточку сверла, с центровиком и подрезателями.

Первым в контакт с материалом входит центровик – узкий шип, расположенный по оси сверла. Углубляясь, он центрует инструмент, удерживает его от боковых смещений. Затем в дело вступают подрезатели – боковые резцы, выступающие над режущими кромками. Они отсекают древесные волокна по контуру отверстия и предотвращают распространение отщепов за его пределы. Оконтуренный, фактически изолированный материал, извлекается основными лезвиями.

Геометрия рабочей части

Углы наклона граней центровика к оси сверла составляют 10 0 , наклон внутренних кромок подрезателей – 30 0 , внешние кромки подрезателей совпадают с боковой поверхностью сверла. Угол понижения задней поверхности режущих кромок составляет 25 0 . Высота центровика и подрезателей над режущими кромками зависит от диаметра сверла, но подрезатели всегда ниже.

Например, сверло диаметром 10 мм должно иметь центровик высотой 3,5–4,5 мм, а подрезатели – 1 мм. Ширина основания центровика составляет около 1,5 мм. Рекомендованные параметры для разных диаметров смотрите в таблицах 1 и 2 приложения 1 к ГОСТ 22053-76.

Чем затачивать

Для выполнения такой сложной заточки нужен камень специальной формы. Если есть «карандаш» для правки абразивных дисков, можно стандартному точильному диску придать трапециевидный профиль (сточить один край на конус) и назначить этот камень для заточки только сверл по дереву.

Еще можно использовать диск для «болгарки», установив его на точильный станок. При разных посадочных диаметрах можно заказать переходник. Другой вариант – использовать «болгарку». Но ее нужно обязательно надежно закрепить.

Заточка – знакомая работа

Сам процесс заточки сверла по дереву в принципе не отличается от заточки других сверл. Используются те же приемы выбора нужных углов, фиксации инструмента и контроля симметричности. Если нужно просто подточить затупившееся сверло, то больших сложностей при хорошей оснастке возникнуть не должно. Если же нужно сделать сверло по дереву из стандартного, то стоит вначале потренироваться на старых сверлах, которые не жалко извести на обучение.

Важные правила

Точение сверл по металлу не вызывает у опытных домашних мастеров никаких трудностей. Но все же существует несколько важнейших правил:

- Главное требование, которого следует придерживаться при разработке конструкции станка для точения: изделие должно оставаться неподвижным, не вращаться вокруг своей оси. Если оно повернется хотя бы на градус, выправку придется повторять заново.

- Поверхность круга или заточного диска должна быть идеально ровной. Потому периодически ее необходимо править эльборовыми насадками.

- По окончании работы восстановленному инструменту для сверления металла следует дать остыть в естественных условиях и только затем выполнять проверку геометрических параметров посредством шаблона.

Длины режущих граней должны отличаться одна от другой не более чем на 0,1–0,3 мм. Данное правило особенно важно для инструмента небольшого диаметра.

Правильная заточка бура по бетону sds

Буром по бетону называется сверло специальной конструкции, режущая часть которого изготавливается из сплавов, основу которых составляет вольфрам и титан. Сверло подобной конструкции предназначено сверлить кирпич, бетон, камень и мрамор. Правильно заточенный sds бур — залог быстрого сверления и экономии. У бура одновременно две функции:

- Он выполняет роль спирального сверла.

- Разбивает материал как зубило.

Чаще всего сверла по бетону представляют собой стержень с напаянным наконечником из твердосплавного материала.

В отличие от сверла по бетону и камню, бур sds plus используется при работе с перфоратором. На инструмент действует сила не только в плоскости вращения, но и сила удара. Бур работает в очень жестких условиях.

В процессе работы любой режущий инструмент тупится, включая сверла и буры. Инструменты нагреваются, время сверления увеличивается.

В перфораторе сверло испытывает еще и ударную нагрузку и встает вопрос, как заточить сверло по бетону.

Несколько советов в процессе сверления, позволяющих продлевать сроки работы сверла по бетону:

- Постоянно следите за нагревом инструмента, не допуская его перегрева.

- Нагревшийся бур или сверло не охлаждайте резким окунанием в воду.

- При сверлении керамической плитки, не используйте режим перфоратора.

Особенности заточки ступенчатых сверл

Ступенчатые сверла по металлу производятся в нескольких конструктивных исполнениях, каждая модель при этом предназначена для устройства отверстий диаметром 4–32 мм. Это дорогостоящий, но очень качественный инструмент, способный прослужить до 2 лет даже при интенсивном использовании.

По рекомендациям производителя возможна заточка ступенчатых сверл по металлу, но только некоторых моделей. Остальные восстановлению и последующему повторному применению не подлежат.

В отличие от обычных конусные сверла заточить непросто: при неправильном выполнении работы режущая кромка инструмента может прийти в негодность.

Для возвращения к жизни ступенчатого резца используется наждачная бумага, которой оборачивается специальный вращающийся диск. При этом обработку можно проводить как при помощи станка для концевых фрез, так и руками. Первый вариант применяется для изделий со спиралевидными канавками, второй – для инструмента с прямыми полостями.

А вы сталкивались когда-нибудь с необходимостью заточки сверла по металлу в домашних условиях? Все ли у вас получилось или возникли какие-то затруднения? Поделитесь, пожалуйста, собственным опытом в комментариях.

Советы по заточке бура в домашних условиях

Прежде чем узнать, как заточить бур или сверло по бетону, надо уточнить основные особенности конструкции инструмента.

Рабочая кромка бура образуется схождением передней и задней грани. Угол между передней гранью и осью бура равен 30°. У угла между задней гранью и осью бура величина равна 60°.

Рабочие кромки бура должны образовывать угол 120°.

Так выглядит заточенный бур

Бытует мнение, что бур sds+ по бетону не требует заточки и заменяется на новый после полного износа. Данную версию, особенно горячо поддерживают работники магазинов строительного инструмента.

Но научившись правильно затачивать сверло или бур, вы убедитесь, что срок работы сверла можно значительно продлить.

Заточка сверла заключается в задании режущей кромки сверла нужной формы. У бура затачивается, и передняя и задняя грани.

При внедрении сверла в материал должны работать только режущие кромки инструмента, и не касаться обрабатываемой поверхности задняя часть сверла.

Задняя поверхность сверла в любой момент процесса сверления должна иметь зазор с обрабатываемой поверхностью.

В противном случае, инструмент не только плохо сверлит, но и быстро нагревается, тупится, разрушается.

Важные советы как заточить правильно сверло по металлу.

Различия рабочих зубьев по геометрической форме

Зуб имеет несколько рабочих плоскостей. Передняя плоскость «А» вместе с задней «Б» в месте пересечения образуют основную режущую кромку «1». В местах пересечения поредей плоскости с боковыми «В» образуются вспомогательные кромки «2» и «3».

Схематическое представление режущей кромки диска

Для эффективной работы с материалами разработаны различные виды режущих зубьев.

- Базовая форма – прямой зуб

Предназначен для грубого и быстрого распила. Качество среза невысокое, поэтому для тонких работ и расшивки твердых материалов не подходит.

Читать также: Чем можно склеить пластмассу намертво

Такая форма режущей кромки позволяет делать ровные точные пропилы и хорошо подходит для композитных материалов, например – ДСП с двусторонним ламинированием. На твердом покрытии практически не остается сколов. Зубья со скошенной задней поверхностью отлично режут твердые заготовки, но при этом быстрее тупятся. Наклон чередуется, поэтому полотно с такой формой называется переменно скошенным. Скошенной может быть как задняя, так и передняя кромка.

Главное достоинство – медленное затупление. Такие рабочие зубья чередуются с прямыми, работая комплексно. Трапеция несколько выше основного зуба, и как бы прорубает материал «по черновому», облегчая работу прямой кромке. Применяется при распиле пластмасс и материалов с прочным двусторонним ламинатом.

Диски с коническим зубом являются вспомогательными. С их помощью делается предварительный надрез ламината, для предотвращения образования сколов при распиле. В качестве самостоятельного инструмента не используется.

Кроме того, передняя плоскость зубьев может иметь вогнутую форму. Такие пилы предназначены для поперечных распилов. Вогнутая плоскость и острая кромка подобно серпу разрезают поперечные волокна материала.

Заточка дисковых пил своими руками видео

Существуют диски с чередующимися активными и пассивными зубьями. У пассивных отрицательный угол заточки.

Порядок работ

Круг должен быть установлен на заточном станке. Заточку на заточном станке выполняют в строгом соблюдении техники безопасности. Подпятник устанавливается с минимальным зазором, работы выполняются без перчаток, глаза защищает специальный щиток или очки.

Перед заточкой необходимо периферийную поверхности круга поправить при помощи эльборовой вставки, то есть выровнять заточную поверхность камня.

Прежде чем перейти к ответу на вопрос, как заточить бур для бетона в домашних условиях, рассмотрим подробно процесс заточки.

Сверло с вставкой для работы по бетону

Произведем стандартную заточку сверла по бетону.

Закрепив приспособление, укладываем на него сверло, подводим к поверхности заточного камня так, чтобы режущая кромка была параллельна плоскости заточного камня.

Затачиваем обе кромки, контролируя их симметричность на просвет и угол между ними в 120°.

Переходим к заточке передних кромок

Сверло ложится на приспособление, обеспечивающее угол в 30°. Сверло подводится к затачиваемой плоскости камня под углом в 30° и передняя грань затачивается.

Перевернув сверло на 180°, затачиваем и вторую переднюю грань.

Теперь сверло надо подвести к затачиваемой поверхности камня под углом в 60°. Это достигается укладкой сверла на другую часть приспособления.

Заточка задних граней производится аналогичным способом. Если после заточки у вас получились режущие кромки разной величины, заточку следует повторить в полном объеме.

Для полного понимания процесса заточки на заточном станке просмотрите обучающее видео. С заточным станком все понятно. А можно воспользоваться отслужившим свой срок алмазным диском для болгарки.

А вот, чтобы затачивать сверло на болгарке, последнюю необходимо тщательно закрепить.

Для обеспечения качественной заточки сверла необходимо оборудовать станок подпятником, на который при затачивании должно опираться сверло. Подпятником может служить кусок уголка, прочно закрепленный на болгарке или столе.

Если алмазный диск не становиться на болгарку, то его легко можно закрепить, выполнив не сложные манипуляции, приведенные на видео о заточке бура. При затачивании необходимо придать задней поверхности сверла требуемую форму. У сверла затачиваются режущие кромки, а задняя поверхность удаляется. Любая точка задней поверхности сверла не должна касаться обрабатываемого материала.

Несколько слов о приспособлениях

Приспособления можно изготовить не только из деревянного бруска, но и из уголка.

Главная задача заключается в том, чтобы затачиваемое сверло подавалось к плоскости заточки с нужными углами.

Кстати, приспособления из уголка получаются более точные, надежные и прочные.

При затачивании не требуется особой точности выдерживания углов. А вот симметричность и размеры режущих кромок должны быть соблюдены.

Способы заточки

Вы можете использовать заточной станок для пил или подручные приспособления.

Существует три основные методики заточки, где используется определенное приспособление, и соблюдаются правила обработки дисков. Какая из них самая правильная, сказать сложно. Опробовав каждую методику, вы сможете сделать определенные выводы для себя.

- Классической;

- Полнопрофильной;

- Заточка граней зубцов.

Про каждую из них расскажем отдельно.

Классическая

Данная методика заточки используется давно, из-за чего и получила свое название.

- Заточка начинается с задней поверхности диска.

- Переднюю часть, набегающую на материал при резке, остается в своем неизменном положении.

- Обработку можно осуществлять непосредственно на дисковой пиле или снять пильный круг, установив его в тиски.

- Если затачиваете на циркулярке, обязательно отключите станок от питания.

- Для фиксации диска воспользуйтесь парой брусков, которые закрепят круг словно клинья. Бруски должна быть плотно прижаты к изделию, чтобы не допустить его движения при точении.

- Фломастером нанесите метку на первый зуб, с которого вы будете начинать.

- Выполните на первом зубе определенное количество движений точильным приспособлением. Запомните их количество.

- Для всех последующих зубцов повторяйте аналогичные по количеству и интенсивности движения.

- По завершению заточки обязательно проверьте работоспособность обновленной своими руками пилы. Если не возникает постороннего шума, вибраций и дисковый станок ведет себя стабильно, вам удалось правильно выполнить работу.

Читать также: Обозначение 220 вольт на розетках

Альтернативные решения

К альтернативным способам заточки относятся те два метода, о которых мы описали выше. Они являются достаточно эффективными, потому часто применяются мастерами.

- Полнопрофильная обработка пильного диска. Среди всех методов точения этот способ можно считать самым точным и высококачественным. Это обусловлено тем, что для полнопрофильной заточки применяют специализированные точильные станки. Специальный круг выбирается по размеру и за один подход проходит все впадину между зубами диска, захватывая при этом поверхность соседней режущей кромки. Подобная методика точения пильных дисков позволяет избежать вероятности деформации зуба круг. Единственный недостаток способа заточки заключается в том, что для обработки пил разного профиля потребуется использовать соответствующие разные круги.

- Точение граней зубцов. Популярность данного метода точения инструментов циркулярных пил объясняется тем, что его можно использовать на профессиональном уровне и в обычных домашних условиях. Если заточка осуществляется с помощью станка, вам потребуется приобрести соответствующие абразивные круги, соответствующие параметрам ваших пильных дисков. Но оптимально для большинства владельцев циркулярных пил задействовать домашний способ обработки. Это обусловлено тем, что зачастую не требуется проводить большой объем работ, а вся обработка режущих кромок осуществляется надфилем. Чтобы эффективно заточить изделие, порой достаточно провести 4-5 движений качественным надфилем. Так зубцы приобретут необходимую степень остроты.

Как заточить сверло по металлу и бетону своими руками

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится. Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным. Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно. Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла. В этой статье будет рассказано, как заточить сверло спиральное, а также сверло с твердыми напайками для сверления бетона.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Приспособления для заточки

Для сокращения времени работы и улучшения ее качества важно подобрать приспособление, позволяющее удерживать режущий инструмент неподвижно. Нормальная заточка сверл по металлу во многом зависит от точности выставления требуемого угла и возможности регулирования подачи в процессе точения.

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Помимо самой машинки, для работы также нужны тиски, в которых фиксируется отлаживаемый режущий инструмент.

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Для установления угла заточки можно воспользоваться пластиковым шаблоном, периодически прикладываемым к поверхности.

Заточка на точиле

Заточка на точильном круге считается более удобным и безопасным способом по сравнению с болгаркой.

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

Работать на станке следует осторожно. Сверла больших диаметров способны нагреваться до значительных температур, что приводит к уменьшению прочностных характеристик металла.

При помощи насадки на дрель

Качественно и быстро точить сверла средних диаметров (4–10 мм) можно и без заточного круга, используя стандартные насадки для дрели.

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Несмотря на имеющиеся конструктивные недостатки, применение насадок позволяет значительно ускорить и упростить восстановление рабочих кромок сверла по металлу. Популярность также обусловлена невысокой стоимостью приспособлений.

Заточка напильником или надфилем

Сверло, применяемое для обработки металла, заточить напильником либо надфилем невозможно по двум причинам:

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Как заточить победитовое сверло

Даже победитовое сверло может иногда затупиться. Признаки тупого сверла – это перегрев во время работы, сильный визг и малоэффективное сверление. Если покупать каждый раз новые сверла нет возможности, вы решили попробовать заточить победитовое сверло, то следуйте нашим советам и у вас все получится.

- — затупившееся победитовое сверло;

- — заточный станок с алмазным камнем или электрическое точило;

- — охлаждающая жидкость.

Убедитесь в том, что сверло можно заточить. Для этого измерьте длину режущей части сверла, если она составляет более 10 мм, то заточка возможна. Заточить победитовое сверло на обычном наждачном камне у вас не получится, поэтому возьмите заточный станок, желательно с алмазным заточным камнем, или точило с приводом от электродвигателя. Для ускорения сверления уменьшите количество оборотов в секунду (угловую скорость), поскольку таково основное правило обработки: чем тверже материал, тем ниже должна быть скорость. Затачивайте сверло короткими касаниями к наждачному камню. Постоянно контролируйте процесс заточки, так как победитовые сверла затачиваются довольно быстро. При заточке сверла будьте максимально точны. Тщательно следите за тем, чтобы режущие стороны сверла были одного размера, иначе смещенный центр оси вращения приведет к неравномерной работе и, как следствие, увеличенному неровному отверстию. Контролируйте правильность соотношения передних и задних углов режущей кромки по направлению вращения сверла. Не забывайте, чем тверже материал, тем больше должен быть угол заточки – до 170о. Следите за тем, чтобы сверло не нагревалось, поскольку нагрев может привести к растрескиванию и отслаиванию твердосплавных пластин. Чтобы этого не произошло, время от времени охлаждайте сверло при помощи жидкости, например, обычной воды. Если все-таки наконечник сильно нагрелся (покраснел), не опускайте его в жидкость, от резкого переохлаждения он сразу треснет. Дайте ему возможность остыть постепенно, на воздухе. Будьте готовы к тому, что добиться эффективности нового сверла вам не удастся, так как способ заточки сверла отличается для разных марок победита, и воспроизвести в домашних условиях все требования невозможно. Если заточить сверло достойным образом не удалось, просто купите новые сверла в магазине и впредь относитесь к ним более бережно. Чтобы сверла дольше служили, исполняйте все рекомендации производителей, используйте сверла по бетону для работы с бетоном, а сверла по металлу – для металла. Не допускайте перегрева при работе, смачивайте сверло водой. Не старайтесь просверлить отверстие с первого же захода. Как заточить победитовое сверло

Заточка сверл с победитовыми напайками

Через некоторое время эксплуатации победитовые сверла требуют заточки. Тупой инструмент сильно греется, и качество сверления становится хуже. Для заточки применяют обычный станок, но с алмазным камнем. Для охлаждения используется вода. Можно смело точить инструменты с высотой напайки 1 см и более. Затачиваемый инструмент подводят к алмазному камню и коротко касаются его. Процесс схож с работой со сверлами малого диаметра. Чем тверже материал для сверления, тем выше должны быть углы заточки. Нельзя перегревать сверло. Это способно вызвать отслоение победитовых пластин.

Как заточить сверло по металлу и бетону своими руками

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.