Какие есть варианты

- Вариант первый позволяет получить пеноблоки идеально точных размеров. Однако, к данной статье отношения практически не имеет, да и подходит только для крупных производств. Там пенобетонная масса выливается в одну большую форму, и после затвердевания разрезается на готовые блоки.

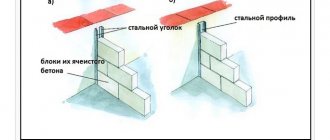

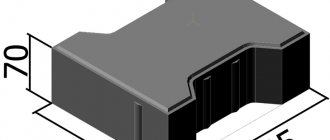

2. Пазогребневые формы для пеноблоков. Позволяют получить лего-блоки, обладающие определёнными преимуществами. А именно, кладку из таких блоков вести легче, так как они вставляются друг в друга, что сокращает время на выравнивание. Да и расход клея минимален. Такие формы для пеноблоков используются на производствах, однако, их можно купить и для частного использования. Благодаря высокотехнологичному заводскому изготовлению таких форм для пенобетона даже сложные пазогребневые блоки имеют чёткую конфигурацию.

3. Кассетные формы для пеноблоков. Самый популярный вариант. Используются как на больших производствах, так и при частном домостроении. Причём именно такие формы для пеноблоков чаще всего изготавливаются своими руками.

Так же стоит отметить, что формы для пеноблоков могут быть вертикальными и горизонтальными.

И если на мощных производствах вертикальные формы используются наравне с горизонтальными, то для маленьких частных объёмов применение горизонтальных нецелесообразно.

Вертикальные формы для пенобетона более громоздки. Стенки и внутренние перегородки сложнее устанавливать и содержать в порядке, и, как следствие, больше вероятность преждевременной деформации.

Ну и последнее, формы для пеноблоков могут быть цельными и разборными.

Подведя промежуточный итог, отметим, что формы для пеноблоков для изготовления своими руками- это горизонтальные кассетные формы. Оптимальный вариант.

Далее поговорим о том, из чего можно сделать формы для пенобетона. Что дешевле, что качественнее, что проще и что лучше.

Что нужно иметь для изготовления

Следует подготовить ряд материалов и оборудования, начиная изготовление; пенобетон можно сделать своими руками, используя:

- Бетономешалку. Ее объем определяется потребностями клиента. Для реализации проектов частного строительства хватает агрегата на 300 л.

- Среднефракционный речной песок, в составе которого отсутствуют любые примеси.

- Цементную смесь марки М400-М500. Заменять ее любыми другими компонентами запрещено.

- Парогенератор для пенобетона. Производство можно начинать и без этого оборудования, но его наличие гарантирует повышенную прочность и надежность конечной продукции.

- Воду.

- Емкости для заливки готовой смеси. В строительных магазинах предлагаются готовые формы для пеноблоков и газоблоков.

- Пенообразователь.

Существуют и другие компоненты, применяемые в особых случаях. В их числе красящая добавка, которая позволяет создавать цветной материал для помещений без отделки. Еще в состав могут вносить отвердитель, повышающий устойчивость пенобетона к отрицательным температурам, воздействию влаги и прочим негативным факторам.

Используемые материалы

Формы для пенобетона должны выдерживать давление раствора, воздействие большого количества влаги и пара.

Со временем любые материалы приходят в негодность и нуждаются в замене. Но, в основном, используются доски, фанера и металл, а ещё пластик и пенопласт.

Далее обо всех материалах чуть подробнее.

Металл

Самые надежные формы для пеноблоков, пожалуй, металлические. Они не боятся больших температур, редко коробятся, отличаются высокой прочностью. С их помощью производят стройблоки в серийных масштабах.

Такие конструкции бывают:

- без основания;

- с основой.

Формы для пенобетона без основания, хоть и дешевле, встречаются реже. Металл в них гнётся быстрее, а стягивающие приспособления придумать сложно.

У металлических форм для пеноблоков с основанием масса преимуществ:

- возможность заливки блоков больших размеров;

- высокая производительность;

- длительный срок эксплуатации;

- четкие геометрические размеры блоков;

- компактность, если она разборная (для хранения в разобранном виде не требуется много места).

Для небольших партий можно использовать бывшие в употреблении металлические опалубки, которые могут прослужить еще длительное время.

Сделать новую металлическую форму, безусловно, сложнее и дороже, чем деревянную.

Ламинированная фанера

Фанера и листы OSB часто используются при изготовлении форм для пеноблоков именно в частном домостроении. Они довольно хорошо выдерживают давление жидкого бетона.

Главное достоинство материала – разумное соотношение цены к качеству, если говорим о небольшом производстве блоков. Срок эксплуатации изделий – 40-50 заливок раствора. При хорошем уходе они служат дольше.

Перед заполнением ячеек внутренние их поверхности обкладываются полиэтиленом или смазываются для предотвращения прилипания состава.

Фанеру предпочтительнее использовать влагостойкую.

Если есть необходимость продлить срок службы, при изготовлении формы из влагостойкой фанеры можно использовать металлический каркас. Он придаст дополнительную прочности изделию. Такой вариант применяется даже на небольших производствах.

Доска

Тоже возможно. Когда нужно быстро и дёшево.

Прослужит дерево не так долго, как другие материалы. Но это не главное. Сложно добиться идеально ровных сторон. А это уже отразится на скорости кладки в будущем.

Продлить срок эксплуатации можно с помощью полиэтиленовой пленки, которой обматывают все поверхности.

Пластик

В продаже присутствуют пластиковые формы для пеноблоков. Есть даже дополнительно укреплённые металлическими элементами.

Они достаточно прочны и абсолютно устойчивы к воздействию влаги.

Как правило, они рассчитаны на один блок. Поэтому, имеет смысл покупать их небольшой партией.

И обладают рядом преимуществ. Из которых отметим следующие.

- Возможность изготовления блока с декоративной поверхностью. Как опция, с доп. устройством. Значительно разнообразит конечный результат.

- Простота в работе. Выставили на ровной поверхности, залили, вынули готовые блоки. По отдельности, не тяжело. Для вынимания блоков, кстати, есть специальные приспособления. И не надо собирать, разбирать и ворочать тяжёлые конструкции.

- Удобство. Бетон практически не пристаёт к пластику, в который нередко ещё и добавляют улучшающие скольжение, добавки.

Существенный недостаток пластиковых форм для пенобетона один- хрупкость. Работать надо аккуратно.

Пенопласт

Данный материал имеет косвенное отношение к нашей теме.

Однако, тоже имеет место быть, поэтому отметим.

Из пенопласта делают несъёмную опалубку при монолитном строительстве.

Отдельная технология. Мало у нас распространённая.

Сделать пенобетон своими руками в домашних условиях — состав, пропорции, оборудование

Производство пенобетона в домашних условиях для

индивидуального строительства целесообразно в случае большого объема работ.

Тогда затраты на покупку оборудования вполне окупают себя. Но, есть способ еще

больше удешевить процесс изготовления – сделать оборудование для производства

пеноблоков своими руками.

Рассмотрим указанные варианты последовательно, в виде

пошаговой инструкции для новичков без опыта в строительстве.

1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

Для производства пеноблоков в домашних условиях

приобретается установка – специализированный комплекс оборудования (станок), а

пенобетонная смесь готовится самостоятельно.

Состав пенобетонной смеси:

цемент (портландцемент, марки М-400 и выше. Цемент должен быть обязательно свежий) – 310 кг;

песок (мелкофракционный или дробленный, просеянный песок) – 500 кг;

вода – 210 л;

пенообразующий состав – 1-2%!о(MISSING)т массы цемента;

модифицирующие добавки.

Отдельно остановимся на пенообразователе. Можно использовать

готовый состав, например, ПБ-Люкс (90 руб/кг) или Foamcem (150 руб/кг) или

изготовить его самостоятельно.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

каустическая сода (едкий натр) – 0,15 кг; канифоль – 1 кг; столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

смешивание клеевого раствора. Для этого кусочки сухого клея заливаются водой (1:10) и оставляют на сутки. За это время клей немного разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все кусочки растворились и образовали однородную массу; приготовление канифольного мыла. С этой целью натр доводят до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его расход не должен превышать 1,5 л. на 1 м/куб.

Во-первых, потому что пенообразователь дорогой.

Во-вторых, потому что увеличение его в составе смеси

увеличивает время на затвердение бетона.

В-третьих, потому что это снизит прочность блока.

варьированием времени замеса;

экспериментальное определение времени для набора прочности блоками;

режимом сушки готовых (расформованных) блоков.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для

производства пеноблоков при использовании классической двухстадийной технологии

производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

пеногенератор с компрессором для подачи воздуха; смеситель (в частном производстве используется обычная бетономешалка); формы для пеноблоков; дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки показана на

Рекомендуем: Как сделать нишу для штор из гипсокартона своими руками

схеме.

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость; преобразующий модуль. Квинтэссенция установки – преобразование пены; дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая

труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более

подробно комплектующие указаны в спецификации, которая сопровождает чертеж

пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Как сделать пеногенератор для пенобетона своими руками?

Для этого нужно изготовить камеру турбулентного смешивания и

основной пенопатрон.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем

один из них (по которому будет подаваться воздух) целесообразно разместить с

торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить

сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя

вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи

смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20%!

больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он

предназначен для выхода готовой смеси. Выходной патрубок целесообразно

оборудовать приспособлением в виде воронки для снижения скорости выхода смеси.

В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять

металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти

сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.

Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.

Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с

противоположных торцов. Чтобы обеспечить увеличение скорости прохождения

пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или

шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%!,(MISSING) за счет

снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке

и может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Самодельное оборудование для производства пеноблоков — видео

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно

изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого

материала: фанеры, металла, пластика. Главное требование, материал не должен

деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

расчет формы для пенобетона; изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком

соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение

является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без

подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина

будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно

использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная

длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную

толщину.

Примечание. Лучше устанавливать перегородки таким образом,

чтобы плоскость наибольшей площади оказалась сверху. Таким образом,

обеспечивается более быстрое высыхание блока и равномерный набор прочности

пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К

нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние

перегородки.

Мастера советуют делать форму для пенобетонных блоков

разборной. Такой прием позволит варьировать размеры блоков. По этой же причине

перегородочные пластины не следует сваривать между собой. Лучше сделать в них

разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для

изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и

т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не

прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид показаны на

рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность

получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением

бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет

влагу из сырого раствора, что повлечет деформирование формы и искажение

характеристик пенобетона. Использование пленки упрощает также процесс

расформовки блоков.

Источник: DekorMyHome.ru

| Поделитесь в соц.сетях: | Оцените статью: (Нет голосов) Загрузка… |

Самостоятельное изготовление

Пластик и пенопласт отпадают.

Металл, как материал, подходящий далеко не всем, рассматривать не будем.

Доски не рекомендую, но, если есть желание, можно применить по аналогии с фанерой. Собственно, последнюю и будем использовать.

И так, исходный материал- влагостойкая фанера.

Подготовка. В идеальном мире начинаем с чертежа. Указываем все размеры, определившись с габаритами будущего блока. Ах, да. До этого надо определиться с количеством ячеек. Очень много не стоит, особенно, если нет опыта. Штук 20, будет проще работать. Ну а максимум- штук на 50.

Здесь есть ещё один важный момент. Если работать конвейерно, пока залитая партия застывает, готовим раствор для следующих блоков. Советую это учесть, когда планируете, на какой объём будет будущая конструкция.

Поэтапная сборка

- Вырезаем дно из листа ламинированной фанеры толщиной 8 мм. Размер высчитываем в зависимости от количества блоков и их габаритов. Но это не всё, не забудьте ещё накинуть на толщину внутренних перегородок!

- Вырезаем боковые стороны и внутренние перегородки из той же фанеры. Рассчитываем так, чтобы высота заготовок позволяла лить блоки “заподлицо”. Иначе будет сложно разравнивать пенобетонную массу.

- Делаем пазы там, где будут вставляться перегородки.

- Собираем каркас, укрепляя его снаружи металлическими уголками.

- Устанавливаем внутренние перегородки. Их очень желательно обтянуть полиэтиленом. Аккуратно и внимательно, дабы не допустить складок и воздушных пузырей.

- Вкратце, собственно и всё. Формы для пеноблоков для использования готовы.

Облегчённый вариант

Если формы для пеноблоков для строительства одного своего дома нужны, всё вполне можно упростить.

Делайте на один стройблок. Так, гарантированно, все блоки будут одинаковые. Да и проще сделать несколько одноблочных, чем одну большую.

Посмотрите короткое видео, на котором хорошо видна вся несложная конструкция.

И собирается/разбирается очень легко.

И, если что-то пойдёт не так, проблема будет с одним блоком, а не с партией.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения.

Предлагаем ознакомиться Картофельная яма своими руками

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Советы по хранению и эксплуатации

Работаем с формами аккуратно и храним так же.

Готовый стройблок должен обладать идеально точными размерами. Ведь кладка ведётся на тонкий слой клея. Если будут перекосы, прийдётся или стёсывать выступающие поверхности или увеличивать толщину клея. В последнем варианте это не только повышенный расход, но и увеличение мостика холода.

А ровный блок можно получить только из ровных форм. Поэтому крайне важно не только точно собрать их, но и бережно эксплуатировать и хранить. Дабы не повредить ненароком.

Ну а советы по хранению банальные:

- аккуратно разобранные формы для пеноблоков укладываем на стеллажи или поддоны (не на землю!);

- металлические детали смазываем, дабы избежать коррозии;

- все части укрыты или обтянуты плёнкой;

- храним под крышей.

Необходимое оборудование и применяемые материалы

Материалы, используемые при изготовлении пеноблоков, прежде всего:

- Цемент

- Песок

- Вода

- Бароустановка. Данная установка используется для перемешивания используемых материалов, благодаря встроенному активатору. Смешивание производится под давлением и поэтому нам не нужно использовать пеногенератор. При выгрузке готового раствора, происходит увеличение пузырьков воздуха, из-за чего наша смесь приобретает более ячеистую и легкую массу. Бароустановка даёт возможность изготавливать пеноблоки разной плотности, начиная от 500 до 1200 килограмм на метр кубический.

- Вибросито. Используется для просеивания используемых материалов. Благодаря этому процессу мы получим однородный материал, что в конечном итоге положительно скажется на качестве изготавливаемой продукции.

- Компрессор. Необходимый элемент при применении бароустановки.

- Форма. Применяется для заливки произведённого раствора и получения определённой формы пеноблока.

Цена готовых (покупных) форм

С покупкой форм для пеноблоков проблем нет. Выбор большой. Некоторые производители перечислены ниже.

Приобрести готовые опалубки можно в ООО «Торговый Дом LEFF» в Омске, у или ООО «Строительные технологии» в Кирове, а также через посредников из России в Днепропетровске или Чернигове (Украина) и в Китае. Пользуются спросом формы , ООО «Интэк» и . Средние цены приведены в таблице.

Цены на некоторые образцы, для сравнения и ориентира. В общем, всё доступно, если нет желания заниматься самостоятельной сборкой.

| Наименование, размеры (мм) и количество ячеек | Стоимость, руб. |

| Контейнер из фанеры, 600х300х400, 14 шт. | 9000 |

| Металлический, 588х300х188, 24 шт. | 11 000 |

| Из стали, 590х360х120, 40 шт. | 35 400 |

| Из пластмассы, 390х190х188, 1 шт. | 300 |

| Полипропиленовый, 600х300х200, 28 шт. | 35 000 |

| Металл с полипропиленом, 600х300х200, 63 шт. | 105 000 |

| Без дна, металл 600х300х200, 22 шт. | 15 500 |

| С днищем, металл 600х300х200, 35 шт. | 62 500 |

Изделия разных производителей имеют сходную конструкцию и стоят практически одинаково. Разница в цене, в большей мере, зависит от количества ячеек для заливки.

Ну а самостоятельно сделанные формы для пеноблоков из фанеры имеют право на жизнь. Об этом говорят и производители, ориентированные на тех, кто строит на пеноблоках бизнес. Видео ниже.

Технология изготовления

В принципе изготовить пеноблок самостоятельно совершенно не сложно, если у Вас имеется приведённое выше технологическое оборудование.

Процесс изготовления можно разделить на несколько технологических процессов:

- Подготовка (просеивание) используемых материалов.

- Изготовление цементно-песчаного раствора пенобетона, с использованием бароустановки.

- Выгрузка раствора в формы.

Пропорции материалов используемых в изготовлении раствора для производства пеноблоков должны строго соблюдаться в не зависимости изготавливаются они в промышленных масштабах либо дома для собственных нужд.

От этих пропорций зависит плотность пенобетона. Для получения средних показателей плотности изготавливаемых блоков необходимо выполнить такие показатели: 1част песка, 1.5 части цемента + вода.

Если изготовление песчано-цементного раствора происходит без использования Бароустановки, необходимо добавить 4 грамма концентрата пенообразователя на 1 килограмм цемента.

Изготовление форм для литья пеноблоков

Формы для литья пеноблоков можно изготавливать любого подходящего для вас размера, не обязательно соблюдать какие-либо стандарты. Желательно изготавливать формы для литья таким образом, что бы вы могли вылить сразу примерно 40 пеноблоков. Какой размер ячейки формы вы сделаете, такого размера у вас и получится пеноблок.

Для изготовления формы можно использовать, доски, фанерные или металлические листы, основное это, что бы вы смогли сделать ящик с ячейками нужного вам размера, для заливки. Несмотря на кажущеюся простоту в изготовлении форм, тут, как и в каждом деле есть некоторые моменты, которые необходимо учитывать. Не делайте форму многоуровневой, так как нижние слои будут застывать намного дольше верхних.

Сушка блоков происходит в течении двух суток при температуре +50 градусов. Изготовление формы начинается с днища. При креплении перегородок нельзя использовать уголки и распорки. Если у вас форма изготовлена из дерева, перед заливкой, ячейки такой формы необходимо укрыть плёнкой, это облегчит процесс извлечения готового пеноблока.