Видов автоклавного газобетона довольного много, перед тем как выбрать материал для строительства необходимо изучить его свойства и характеристику.

Легкий, сборный пенобетон был изобретен еще в 1920-х годах. Постоянно развиваясь, производство АГБ сейчас предлагает очень удобный современный строительный материал.

Виды и сфера применения

Газобетон автоклавный обладает положительными качествами: экологичность, теплоизоляция и легкость. Благодаря этим свойствам материал применяется в частном строительстве и при сооружение общественных зданий: школ, больниц, госучреждений.

Блоки меньших размеров используются при строительстве дач, загородных домов, гаражей и технических построек.

Благодаря малому весу выпускаются блоки следующих размеров (длина, ширина и высота в мм):

- 625 / 200 / 100;

- 625 / 250 / 400;

- другие размеры плит.

Блоки крупные применяются при возведении многоэтажных домов, для стен внутри помещений или ремонта старинных зданий.

Различают 3 категории АГБ по свойствам:

- Теплоизоляционный газобетон. Плотность до 400 кг/м2. Теплоизоляционный материал, который применяют в районах с холодными климатическими условиями.

- Конструкционный газобетон. Плотность 700 кг/м2. Применяется для несущих конструкций зданий до 3 этажей.

- Конструкционно-теплоизоляционный газобетон. Плотность 500 кг/м2. Универсальные качества теплоизоляции и прочности.

Если выполнить еще и армирование стен при строительстве из автоклавного легкого газобетона, то увеличится прочность конструкции. Архитекторы уже в проекте указывают необходимость данных работ.

Риски и минусы бизнеса

Производство газобетонных блоков – прибыльный бизнес, но и здесь есть свои минусы:

- высокая конкуренция. Относительная простота запуска производства и небольшой перечень необходимых материалов сделали рынок насыщенным. Бороться с конкурентами следует улучшением качества собственной продукции;

- сезонность. Стабильный доход в данной отрасли практически невозможен. В период потребительской активности необходимо обеспечить стабильные поставки продукции. В этом случае упущенный день может стоить месячного заработка;

- отсутствие постоянной клиентской базы. Большинство клиентов делают только один заказ в период активного строительства. Относительно постоянный спрос наблюдается только у строительных компаний.

Для производства газобетонных блоков требуются знания технической стороны и наличия специального оборудования. При грамотном подходе к реализации бизнеса собственник быстро окупит вложенные средства при том, что сумма начальных инвестиций достаточно велика.

Состав и характеристики автоклавного газобетона

При производстве используются следующие компоненты:

- портландцемент, без активных минеральных добавок от 35 до 49%;

- известь негашеная кальциевая с содержанием CaO не менее 70%;

- кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

- гипсовый камень;

- алюминиевая пудра с содержанием активного алюминия не менее 80%;

- вода пресная для доведения массы к 100% объема;

- хлорид кальция от 0,18 до 0,25%

Необходимое техническое оснащение

Для оснащения и домашнего цеха, и полноценного предприятия потребуется купить линию по производству газобетонных блоков. Разница тут будет заключаться в степени ее комплектации, а соответственно и конечной цене.

Менее функциональна установка для производства газобетона неавтоклавным методом. В данном случае, используется следующие машины и аппараты:

- дозатор,

- вибросито,

- смеситель,

- резательный комплекс,

- формы.

Производственная линия для газобетонных блоков

Цена линии по производству газобетонных блоков такой комплектации относительно невысока – в пределах 600000-900000 руб. Но, если мы станем говорить о выпуске более дорогих изделий, автоклавных, придется потратить деньги на промышленный автоклав. Стоимость его может достигать 800000 руб.

Эксперты рекомендуют начинающим предпринимателям на первых порах организовать бизнес по изготовлению только неавтоклавных блоков. Тогда не придется тратиться на дорогостоящий станок.

Но траты на техническое оснащение не заканчиваются покупкой основной линии. Производство блоков из газобетона потребует наличия погрузочно-разгрузочного оборудования и рабочего инвентаря. А это еще как минимум 150000 руб. Капитальные затраты возрастут, если создать собственный автопарк для доставки клиентам готовых изделий.

Затраты на техническое оснащение можно снизить, если купить б/у станки или заказать их из Китая.

Достоинства автоклавного газобетона

- Соответствует нормам по пожарной безопасности за счет своей пористой конструкции.

- Легкий. Упрощается монтаж и снижается нагрузка на основание зданий.

- Не горит.

- Быстрая сборка, потому что выпускается в различных вариантах блоков и просто подгоняется под нужные размеры.

- Отличная звукоизоляция.

- Высокие теплоизоляционные свойства.

- Экологичность производства.

- Долгий срок службы газобетона проверен временем.

Однако имеются недостатки у данного вида стройматериала:

- Хрупкая структура из-за пористости.

- Крепления на стену из пенобетона требуется делать глубже и более тонкими крепежами.

- Низкая влагостойкость. Не рекомендуется использовать в душевых.

Автоклавный ГБ способен поглощать и выделять влагу. Это может быть не только недостатком. Это качество помогает избежать конденсата и плесени на стенах.

Как наладить производство газобетонных блоков?

На предприятиях, выпускающих строительные материалы, нынешний кризис сказывается незначительно.

Уровень продаж готовой продукции несколько снизился, но это не должно останавливать предпринимателей, решивших реализовать выгодный проект, поскольку многие стройматериалы бюджетного класса становятся сегодня более востребованы среди потребителей, чем раньше.

Вот как раз на изготовление недорогих, но при этом качественных, изделий и стоит обратить внимание новичкам. Выгодным делом может стать изготовление газобетона. Если купить оборудование для производства газобетонных блоков и разработать рецептуру готового продукта, можно в кратчайшие сроки окупить все затраты.

Популярность газобетона среди частных строителей и крупных компаний становится все более популярным. Это во многом и объясняет выгоды запланированного бизнес. Наладив сотрудничество с оптовыми клиентами, можно обеспечить себе приток постоянно высокой прибыли.

Наша оценка бизнеса:

Стартовые инвестиции – от 500000 руб.

Насыщенность рынка – низкая.

Сложность открытия бизнеса – 6/10.

Это направление привлекательно не только за счет популярности товара, но и благодаря достаточно невысокой конкуренции в этой нише. Крупных производственных предприятий на территории нашей страны не так много, чтобы они могли покрыть все возрастающую потребность в материале.

Мы говорим о сфере производства, а потому, бизнес план изготовления газобетона играет в этом деле далеко не последнюю роль, поскольку он поможет четко спланировать всю дальнейшую деятельность – прикинуть капитальные вложения, переменные затраты и конечную прибыль от продаж. Если нет никаких навыков в составлении бизнес-проектов, для этого лучше пригласить специалиста или купить уже готовый бизнес план производства газобетонных блоков. Что же ждет предпринимателя, решившего запустить собственное производство?

Какого «размаха» организовать бизнес, будет в первую очередь зависеть от того, какие инвестиции готов вложить в дело предприниматель.

Собираясь выйти со своей продукцией на региональный рынок, получая при этом высокие доходы, стоит запускать полноценный цех с отдельным помещением и всем необходимым оснащением. Затраты здесь могут быть довольно большими, но и прибыль будет немалой. Выпуская качественные изделия, можно с легкостью найти оптовых покупателей, которые не дадут оборудованию простаивать.

А вот тем, кто стеснен в средствах, лучше запустить бизнес по производству газобетона на базе собственного гаража или загородного участка.

В этом случае, мини-цех будет оснащен полуавтоматическими или полностью ручными станками, которые стоят не так много, как мощные производственные линии. Но таким способом не выпустишь крупных партий товара, которые можно будет сбывать оптовикам.

А потому, и рассчитывать на высокую прибыль не стоит. Домашнее изготовление газобетонных блоков только тогда станет высокорентабельным, если нанять себе в помощь 1-2 рабочих.

Оба варианта организации бизнеса вполне имеют место быть сегодня в России. К тому же, даже домашнее производство можно со временем вывести на более высокий уровень, арендовав производственные площади и закупив высокотехнологичное оборудование.

Разнообразие ассортимента выпускаемой продукции

Ячеистый газобетон представлен на строительном рынке в разных вариациях. И чтобы иметь возможность предлагать потенциальным клиентам полный ассортимент продукции, важно продумать выпуск каждого из возможных вариантов изделий.

И в первую очередь, выпускаемый материал будет отличаться по ведению технологического процесса.

Технология производства газобетона может быть:

- автоклавной,

- неавтоклавной.

Разница между автоклавными и неавтоклавными строительными блоками будет заключаться не только в используемом сырье, но и в конечных технологических характеристиках продукции. К примеру, блоки автоклавного твердения можно применять при любых строительных работах, тогда как неавтоклавный материал не рекомендуется использовать при монолитном строительстве.

Будет отлично, если предусмотреть выпуск в стенах цеха обоих видов изделий. Вот только производство автоклавного газобетона потребует наличия дорогостоящего оборудования, потянуть которое сможет далеко не каждый предприниматель. Вот почему в случае с организацией домашнего бизнеса, чаще выпускаются только неавтоклавные блоки.

Помимо того, что может отличаться используемая технологическая схема и сырье, готовые изделия разнятся по своим размерам. И тут важно учитывать потребительский спрос – лучше сделать ставку на блоки той геометрии, что наиболее востребованы среди покупателей.

Мини завод по производству газобетона может выпускать продукцию 2 основных форм:

- Прямоугольные (длина – 625 мм, высота – 250 мм, ширина – 100, 150, 200, 240, 300 или 400 мм).

- U-образные (длина – 600 мм, высота – 250 мм, ширина – 200, 240, 300 или 400 мм).

Производитель может повысить себестоимость продукции, а значит – и рентабельность предприятия, если станет выполнять частные заказы, выпуская продукцию других типоразмеров. Современное оборудование без особых дополнительных затрат позволяет сделать это.

Производственный цикл изготовления газобетона

Технология производства газобетонных блоков будет зависеть от того, какого именно вида запланировано выпускать материал.

Но в целом, процесс можно описать так:

- Точное дозирование необходимых по рецептуре компонентов.

- Приготовление в емкости газобетонной смеси с введением в рецептуру газообразователя.

- Заливка смеси в формы определенного размера.

- Срезание избытков материала, который «вышел» за края формы.

- Выдержка смеси в формах.

Дальнейшие же стадии будут варьироваться. Производство неавтоклавного газобетона потребует сушки «полуфабриката» в естественных условиях либо на свежем воздухе, либо в складском помещении. А вот автоклавные блоки определенное время выдерживаются в камерах специального агрегата – автоклава.

Готовыми к использованию изделия считаются только по прошествии 30-40 дней выдержки. Процесс этот может осуществляться как на складе предприятия, так и непосредственно на стройплощадке клиента.

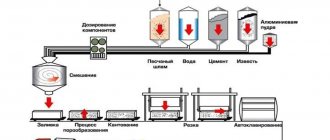

Технологическая схема производства автоклавного газобетона

Мини завод по производству газобетонных блоков перерабатывает в своих стенах доступные на рынке, а главное – недорогие, материалы. Основой автоклавных блоков служит известь, а неавтоклавных – цемент. Прочие же компоненты идентичны – песок, вода, газообразователь (суспензия алюминия). Чтобы сэкономить на закупке сырья, лучше организовать доставку всех материалов оптовыми партиями.

Узнайте особенности технологии производства кирпича Лего.

Необходимое техническое оснащение

Для оснащения и домашнего цеха, и полноценного предприятия потребуется купить линию по производству газобетонных блоков. Разница тут будет заключаться в степени ее комплектации, а соответственно и конечной цене.

Менее функциональна установка для производства газобетона неавтоклавным методом. В данном случае, используется следующие машины и аппараты:

- дозатор,

- вибросито,

- смеситель,

- резательный комплекс,

- формы.

Производственная линия для газобетонных блоков

Цена линии по производству газобетонных блоков такой комплектации относительно невысока – в пределах 600000-900000 руб. Но, если мы станем говорить о выпуске более дорогих изделий, автоклавных, придется потратить деньги на промышленный автоклав. Стоимость его может достигать 800000 руб.

Эксперты рекомендуют начинающим предпринимателям на первых порах организовать бизнес по изготовлению только неавтоклавных блоков. Тогда не придется тратиться на дорогостоящий станок.

Но траты на техническое оснащение не заканчиваются покупкой основной линии. Производство блоков из газобетона потребует наличия погрузочно-разгрузочного оборудования и рабочего инвентаря. А это еще как минимум 150000 руб. Капитальные затраты возрастут, если создать собственный автопарк для доставки клиентам готовых изделий.

Затраты на техническое оснащение можно снизить, если купить б/у станки или заказать их из Китая.

Как наладить сбыт готовой продукции?

Цена оборудования для производства газобетонных блоков окупится быстрее, если начать искать потенциальных заказчиков крупных партий продукции как можно раньше – еще до запуска цеха.

С наличием клиентов не должно возникнуть каких-то проблем, поскольку материал характеризуется многими положительными качествами:

- прочностью,

- надежность,

- экологичностью,

- хорошей тепло- и звукоизоляцией,

- невысокой стоимостью.

Основную ставку, планируя налаживать контакты с потенциальными клиентами, нужно делать именно на оптовых покупателей. Так значительно проще, ведь товар тогда не будет залеживаться на складах, принося тем самым стабильно высокую прибыль от продаж.

Даже мини линия для производства газобетона сможет обеспечивать качественной продукцией следующих потребителей:

- крупные строительные супермаркеты, базы и склады

- компании-застройщики.

- частные строители.

Планируя собственный бизнес в этой сфере важно еще учитывать сезонность. Предпринимателю стоит быть готовым к тому, что продажи в осенне-зимний период снизятся. И это еще один повод приложить все усилия для привлечения именно оптовых клиентов. Ведь крупные компании-застройщики могут нуждаться в материале круглогодично. Если найти таких, можно забыть о проблеме сезонности.

Еще почитать:

Рентабельность мини завода по производству керамзита.

Какое необходимо купить оборудование для производства пескоблоков?

По каким критериям выбрать станок для производства полистиролбетонных блоков?

Насколько прибылен планируемый бизнес?

Как открыть производство газобетонных блоков в домашних условиях и в полноценном цехе, теперь понятно, осталось разобраться с рентабельностью планируемого предприятия. Но говорить о конкретных цифрах прибыльности здесь будет довольно сложно, поскольку конечная выручка зависит от некоторых факторов – объемов производства и сбыта готовой продукции, ценовой политики в регионе.

Представим для начала те статьи расходов, которые придется понести предпринимателю для запуска бизнеса:

- Регистрация предприятия.

- Закупка и пуско-наладка оборудования.

- Обеспечение сырьевой базы.

- Подготовка помещения к работе.

В случае с полноценным цехом, выпускающем автоклавные блоки, на все придется потратить не менее 2500000 руб. И самая внушительная статья расходов здесь – оборудование для производства автоклавного газобетона. Расходы снизятся до 1800000 руб., если запланировать выпуск неавтоклавного материала. Домашний же бизнес можно организовать при расходах не менее 500000 руб.

Для подсчетов чистой прибыли предприятия возьмем в качестве примера мини производство газобетонных блоков своими руками с объемом выпуска в 15 м3 изделий за смену. Если работать по 8 ч ежедневно, 22 дня в месяц, можно получать ежемесячно до 350 м3 готовой продукции.

Сбывать газобетон можно по среднеоптовой цене, установившейся по России – 2500-3500 руб./м3. Получается, что предприниматель сможет выручить в среднем до 1000000 руб./мес.

Из этой суммы нужно вычесть следующие переменные затраты (заработную плату, за неимением сотрудников, в расчет не берем):

- аренда помещения,

- закупка сырья,

- транспортные расходы,

- оплата связи и коммунальных услуг.

Усредненные расчеты показывают, что даже при малых объемах выпуска блоков, предприниматель может иметь до 150000 руб. чистой прибыли ежемесячно. Соответственно, если купить оборудование для производства газобетона большей производительности (до 80 м3 за смену), прибыль значительно возрастет.

Производство и продажа газосиликатных блоков как перспективный бизнес.

Но чтобы достичь столь привлекательных цифр, без отлаженных каналов сбыта не обойтись – прибыль будет постоянно поступать только при наличии заказов.

Многое усложняется еще и тем, что до продажи материал должен отлеживаться в течении долгого периода. Но процесс этот может осуществляться и на территории покупателя.

Таким образом, можно освобождать свободное пространство для новых партий выпущенных изделий.

Источник: https://namillion.com/proizvodstvo-gazobetonnyx-blokov.html

Оборудование для производства автоклавного газобетона

Этот процесс полностью автоматизирован и отлажен поставщиками оборудования.

Что он включает:

- Складирование и подготовка сырья. Цемент и известь пневмотранспортом с помощью компрессорной установки загружаются в расходные силосы. Жидкости заливаются в специальные емкости и доводятся до нужной температуры. Песок обрабатывается в мельнице и подается в шламовый бассейн. Алюминиевая пудра подготавливается в суспензиаторе.

- Смешивание компонентов производится в смесительной башне с пультом управления.

- Заполнение и формовка блоков делается на посту заливки.

- Резка блоков автоклавного газобетона на струнном резательном станке.

- Автоклавные печи для доведения блоков нагреваются до требуемых характеристик.

- Транспортировка готовых блоков осуществляется на поддонах погрузчиками.

- Готовые изделия отправляются на склад.

Сколько вложить в открытие

Выше было определено, что первоначальные затраты на открытие цеха по производству газоблоков составят 500 тысяч рублей. На какие цели пойдут данные средства, описано в следующей таблице:

| Статья расходов | Сумма затрат, руб. |

| Оплата аренды производственного помещения за шесть месяцев | 120 000 |

| Ремонт помещения и подготовка коммуникаций к запуску производства | 50 000 |

| Приобретение оборудования для производственной линии | 200 000 |

| Регистрация бизнеса, оформление документации, получение разрешений от СЭС, Роспотребнадзора и пожарной службы | 10 000 |

| Приобретение первой партии сырья для производства | 100 000 |

| Расходы на обучение работников цеха | 5 000 |

| Расходы на рекламу и продвижение | 5 000 |

| Другие, в том числе непредвиденные, расходы | 10 000 |

| ИТОГО | 500 000 |

Примечание: оборудование для производственного цеха, стоимость которого составляет 200 тысяч рублей, позволит производить до 10 кубических метров газобетона за одну рабочую смену. Впоследствии производственную линию можно усовершенствовать для увеличения выхода готовой продукции.

Технология производства

- Подготовка компонентов. Некоторые составляющие приходят на производство уже в готовом виде, другие проходят подготовку. Кварцевый песок, соединенный с водой перемалывается для образования шлама, а затем в шламбассейнах постоянно перемешивается и доводится до нужного показателя. Пудра из алюминия так же проходит предпроизводственную подготовку.

- Дозировка и перемешивание. Дозирование и подготовка смеси выполняется автоматически. Все компоненты, подготовленные заранее, точно взвешиваются и заполняются в большой миксер.Подготовленную смесь заливают в металлические формы — ванны на ½ от объема. В результате происходит химическая реакция компонентов с образованием водорода и блок заполняет всю форму и приобретет пористость. Пузырьки водорода могут быть до 3 мм. Но главное, что они практически равномерны. Это дает однородность структуры. Время смешивания всех компонентов составляет 5 минут на высокой скорости.

Алюминиевая пудра является взрывоопасным элементом, поэтому требуется строгое соблюдение противопожарных мероприятий в помещении, где производится АГБ.

Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.

- Автоклавная обработка. Затем подготовленные блоки-панели из АГБ оставляют в автоклаве на 12 часов. Там он при температуре 1900С и давлением пара 8 — 12 бар становится особо прочным, благодаря химической реакции кварцевого песка и гидроксида кальция.

- Сортировка и упаковка. После обработки в автоклаве газобетон сразу готов к использованию по назначению. Его выгружают из печей на поддоны и заворачивают в пленку для изоляции от влаги. В таком виде он хранится на складе. Затем его закупают строительные компании или специализированные магазины.

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т.д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.