Технология укладки дорожного полотна

Сооружение дорог из плит представляет собой несложный технологический процесс, который состоит из ряда этапов:

- для укладки необходима ровная поверхность, для чего, как правило, срезается верхний слой грунта;

- чтобы обеспечить отток дождевых, а также талых и грунтовых вод, на поверхности выкапывается небольшая траншея, глубиной 25 – 50 см;

- с целью предотвратить разрушение дороги вследствие вымывания, а также появления нежелательных растений, поверхность для укладки застилается полотном на основе геотекстиля;

- на приготовленной поверхности формируется подушка, шириной 20-25 см, состоящая из щебня и песка, которая хорошо смачивается водой и уплотняется перед укладкой плит;

- для ровной укладки плит используется направляющая линия в виде натянутого шнура. Железобетонные изделия укладываются последовательно при помощи крана. Работа выполняется силами одной бригады рабочих с крановщиком и стропальщиком, осуществляющим зацепку плит за монтажные петли;

- готовые плиты могут уплотняться при подгонке вручную при помощи слесарного инструмента;

- с целью обеспечить неподвижность ЖБИ в зафиксированном положении, боковые монтажные петли могут использоваться для соединения элементов между собой при помощи стальных прутов и электрической сварки.

Что учесть при укладке?

Укладка дорожных плит проводится грейферами со специальными стрелами. Плита захватывается и устанавливается на место. После этого проводится подготовка по линии шва.

От строителей важно соблюдать правильное направление укладки. Для этого используется простой метод — по уровню монтажа первой линии плит натягивается шнур. Кладка проводится как вплотную, так и с зазором. Важно провести закрепление швов по технологии — тогда плиты останутся в нужном положении.

Преимущества технологии

- Методика строительства дорог из плит имеет ряд неоспоримых достоинств, среди которых:

- высокая скорость укладки полотна, представляющего собой поверхность готовых железобетонных изделий;

- прочность и надежность покрытия, изготовление которого осуществляется в заводских условиях;

- предельно высокий срок службы, который обусловлен качеством изготовления ЖБИ;

- простота укладки, для которой используется крановое оборудование;

- сниженные требования к подготовке основания под ЖБИ;

- универсальность технологии. Дорожное покрытие, выполненное из плит на основе железобетона, является не требовательным к климатическим условиям и может эксплуатироваться без разрушений в диапазоне температур от -50 до + 55 градусов;

- возможность демонтажа временных дорог, а также неиспользуемого полотна, с возможность повторного применения ЖБИ, не выработавших свой ресурс прочности.

В чем преимущества использования дорожных плит?

- За короткий промежуток времени с помощью дорожных плит можно проложить временные пути подъезда. Это актуально, если требуется проложить временную дорогу к удаленному малонаселенному пункту, когда из-за погодных условий дорога размыта.

- Благодаря высокой плотности дорожных плит военная техника и крупногабаритный тяжелый транспорт могут беспроблемно передвигаться, не повреждая дорогу.

- Доставку дорожных плит можно осуществлять железнодорожным транспортом, используя контейнерную перевозку.

- Чтобы проложить дорожное полотно из железобетонных дорожных плит, потребуется минимум времени. Для их монтажа необходимо создать на грунте песчаную подушку. Эксплуатировать дорогу с таким покрытием можно сразу же после укладки плит.

Изготовление железобетонных плит

При производстве изделий с целью повышения их прочности, надежности и долговечности применяются арматурные каркасы в виде напряженных (на основе арматуры Ат-5, Ат-4 и А5), а также ненапряженных, выполненных из проволоки Вр-1, арматуры А3, А1 или А3С, конструкций. От прочностных и физических свойств применяемых бетонов зависят характеристики плит. В связи с этим находят применение растворы с классами водонепроницаемости и морозостойкости до W2 и F150. Вес готовой плиты может достигать 5000 кг при габаритах длины от 1,75 до 6 метров и ширины от 1,5 до 3,75 метра.

Как понять, что укладка прошла неправильно?

Если работали хорошие укладчики со специальной техникой, дорога будет ровной, без перепадов высот. Плита фиксируется стабильно, при передвижении по ней не создается вибрации. Труднее понять, что были допущены ошибки. Мы рекомендуем обратить внимание на такие факторы, как:

- плиты неравномерно уложены по шву — где-то зазор больше, где-то меньше;

- дорога неровная, есть приподнятости или слишком заглубленные участки;

- на плите появились трещины в ходе монтажа;

- швы не закреплены.

Наш совет — после завершения работ внимательно пройдитесь по дороге, оцените ее состояние. Используйте приборы для определения степени ровности поверхности. Лучше удостовериться в качественной работе на старте, чем тратить время на демонтаж покрытия и укладку плит заново.

Классификация

Изготовление дорожных железобетонных плит осуществляется по нормативным требованиям стандарта ГОСТ 21924.0-84, в соответствии с которым предусмотрен градация изделий на три основных категории:

- ПДП – самые популярны и широко распространенные железобетонные плиты универсального типа, которые находят применение в случаях необходимости сооружения постоянных и временных дорог со средним уровнем нагрузки – не более 6 тонн на одно колесо. Изделия могут использоваться вторично после демонтажных работ. Нагрузочная способность их составляет 10 – 30 тонн и зависит от марки примененного при изготовления бетона. ЖБИ рассчитаны на эксплуатацию в условиях сильных морозов – до – 50 °С;

- ПДН – изделия, выполненные на основе железобетона с предварительно напряженной арматурной конструкцией. Имея повышенные нагрузочные характеристики, размеры ЖБИ составляют 6000 мм в длину и 2000 в ширину при массе 4200 кг. Благодаря прочности корпуса, обусловленной жесткостью арматурного каркаса, изделия рекомендованы для применения в условиях пучинистых и мягких типов грунта;

- ПАГ – наиболее прочный аэродромный тип плит. Масса единицы изделия в среднем составляет 5 тонн. ЖБИ ориентированы на строительство дорог для тяжелых видов транспорта, а также возведения взлетно-посадочных полос для авиации (ПАГ-18, а также ПАГ-14). Конструктивно элементы могут иметь гладкую или рифленую поверхность, обеспечивая различное сцепление с колесами транспорта. При производстве изделий применяется бетонный раствор с марками от М350 до М400. Максимальная нагрузка достигает 75 тонн. Изделия могут эксплуатироваться при температурах до -35 °С.

Какие плиты можно укладывать?

Изделие выбирается под задачу. Характеристики бетона и толщины плиты будут отличаться для парковой дорожки и посадочной полосы аэропорта, потому к выбору нужно подходить ответственно. Материал должен отвечать следующим требованиям:

- толщина не меньше 14 см;

- наличие армирующего каркаса;

- соответствие морозостойкости, прочности на сжатие и влагозащищенности стандартам области установки.

Вы можете смонтировать варианты с гладкой и рифленой поверхностью. Выбор делается исходя из области применения и транспорта, перемещаемого по поверхности. К примеру, рифленые плиты используются, чтобы избежать наледи. Они подходят для монтажа на пешеходных участках.

Типы железобетонных плит

В зависимости от формы готовые изделия разделяются на следующие категории:

- прямоугольного вида – «П»;

- прямоугольной формы с бортами совмещенного типа – «ППБ»;

- прямоугольной конструкции с наличием одного совмещенного борта – «ПБ»;

- трапецеидальной формы – «ПТ»;

- выполненные в виде шестиугольной конструкции – «ПШ»;

- шестиугольные поперечно-осевые – «ПШП»;

- шестиугольные диагонально-осевые изделия «ПШД»;

- половинная поперечная конструкция шестигранной плиты – «ППШ»;

- половинная диагональная конструкция шестигранной плиты – «ДПШ».

Дорожные плиты – оптимальный вариант строительства дороги, когда требуется высокая скорость укладки, а также предполагается движение большегрузного транспорта. С их помощью можно проложить дорогу при условии наличия сложного грунта, а также там, где они нужны срочно или временно. Их производством занимаются многие предприятия, специализирующиеся на выпуске железобетонных изделий, тем более технология не требует специального оборудования.

В производстве данной продукции используется преимущественно тяжелый крупнозернистый бетон, имеющий плотность не менее 2200 кг/м3 – не более 2500 кг/м3, наделяющий ее достаточной прочностью, долговечностью, повышенной морозостойкостью, стойкостью к образованию трещин.

Помимо бетона, в производстве плит используют армирующую составляющую. Ее прочностные характеристики существенно влияют на величину предельных нагрузок готовой продукции. Для увеличения последних применяют предварительно напряженную арматуру. Для получения ЖБИ с предварительным напряжением используется армирующая составляющая Ат-V, Ат-IV или А-V класса. Для ненапрягаемых изделий применяют армирующую составляющую стержневого типа A-IIIC, А-III и А-I класса или же проволоку Вр-I.

Технология изготовления дорожных плит практически одинакова вне зависимости от типа, за исключением некоторых нюансов. Для получения нужной конфигурации выпускаемой продукции применяется соответствующая форма. Форма должна быть очищена от старого бетона, после чего смазана по всей поверхности. Смазка снижает адгезию к металлу, а значит, облегчает выемку.

Технологический процесс производства плит на термо-вибро стендах

Подготовка форм стенда к работе

Очистить форму стенда от налипшего бетона, цементита, пыли. Чистку производить при помощи скребков, металлических щеток. Особое внимание обратить на чистку горизонтальной поверхности формы (лицевую поверхность). Так же очищаются борта, вкладыши внутри и снаружи, замки, пуансоны. Категорически запрещается очистка формы ударами кувалды. Форма как внутри, так и снаружи смазывается эмульсией на основе эмулсола ЭКС из удочки-распылителя. Смазка производится при открытых бортах формы. Эмульсию наносить равномерным слоем толщиной 0,2 – 0,3 мм. без пропусков и луж. При смазке форм запрещается ходить по смазанным поверхностям. Категорически недопустимо попадание смазки на арматурные изделия.

Подготовка форм к армированию

К очищенной и смазанной форме стенда подносится станция натяжения арматуры Гидравлический домкрат ДАН-12/14. Торцевые борта формы должны быть открыты так чтобы стержни беспрепятственно можно было уложить в пазы временных упоров. В форму укладываются нижние опорные сетки. В процессе натяжения и укладки стержней участвуют два формовщика с квалификацией не ниже 3 разряда. Арматурный стержень с цанговыми захватами укладывается в металлоформу, и на стержень устанавливается натяжной домкрат и производиться натяжения до определенного усилия, которое задается на гидростанции домкрата. При достигнутом усилии шток гидроцилиндра возвращается обратно для освобождения арматуры от гидроцилиндра.

Измерение предварительного напряжения в арматуре

Контроль величины предварительного напряжения арматуры является обязательной составной частью контроля качества предварительно напряженных железобетонных конструкций. Измерение напряжения в арматуре осуществляется по достижении стержнями температуры окружающей среды при открытых торцевых бортах формы. Так же стержни не должны касаться опорных нижних сеток. Измерения выполняется на середине напряженного стержня. После измерения величины напряжения арматуры и получения положительных результатов контролер дает команду для продолжения технологического процесса. Нижние опорные сетки привязываются к рабочим стержням вязальной проволокой.

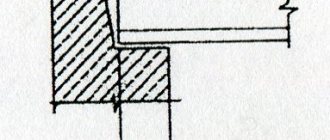

Сборка формы стенда

Борта закрываются при помощи монтажного лома; сначала продольные, а затем торцевые. Замки бортов должны быть затянуты до упора. После сборки проверяется плотность примыкания бортов к поддону, а также между собой. Форма должна отвечать требованиям жесткости и деформативности. При необходимости производятся замеры оснащенного в форме изделия с помощью рулетки. Для предотвращения вытекания бетона через неиспользуемые прорези для арматуры в торцевых бортах, а также зазоры между поддоном формы и стержнем должны быть герметизированы (паклей, кошмой, ветошью и т.д. и т.п.).

Формование

Бетонная смесь должна изготавливаться с ОК 0,5-1 см. и укладываться не позднее 30 мин с момента изготовления. Бетон в металлоформу стенда укладывается равномерно, распределяется по всему периметру формы. Установка каркасов, сеток, монтажных петель, производить в соответствии с рабочими чертежами. Крепление приопорных каркасов осуществлять при помощи вязальной проволоки к верхней сетке. Бетон верхнего слоя равномерно распределяется по поверхности и уплотняется при работающих виброблоках стенда в течении 8-10 минут. Верхняя поверхность выравнивается с помощью виброрейки или правилом в течении 1 минуты при включенных виброблоках. После полной остановки работы термо-вибро стенда с бортов формы убираются излишки и наплывы бетона.

Термообработка

- Выдержка изделий в форме до включения пара/воды в течении 2 часов.

- Подъем температуры до 80-85 градусов. Скорость подъема температуры не более 20 грудусов в час.

- Изотермия при температуре 80 градусов в течении 8 часов.

- Охлаждение до 40 градусов в течении 2 часов.

Передача усилия обжатия на бетон (обрезание)

Открываются все борта и очищаются стержни от наплывшего бетона. Отрезание стержней выполняется только после определения передаточной прочности бетона изделия. Прочность должна быть не менее 70 % от проектной. Отрезание производится пилами трения, газокислородной резкой, а также электрической дугой. Рез должен производиться на расстоянии не более10 мм от бетонной поверхности изделия. Концы напрягаемой арматуры, выступающие за торцевые поверхности плиты должны быть защищены слоем цементно – песчаного раствора или битумным лаком.

Распалубка

Изделие, зацепленное за все монтажные петли, поднятое на высоту 1500-1700 мм, осматривается на соответствие категории лицевой поверхности, и только после осмотра транспортируется на площадку складирования. Складирование выполняется на прямоугольные деревянные прокладки толщиной не менее 30 мм вблизи монтажных петель отвесно по отношению к ниже уложенной плите. Длина прокладок должна быть длиннее ширины плиты на 50-60 мм. Обязательное присутствие при осмотре плиты при распалубке; мастера, отвечающего за качество выпускаемой продукции или контролера. При их отсутствии осмотр производит отвечающий за распалубку и впоследствии докладывает мастеру о замеченных несоответствиях.

Ремонт изделии, приемка ОТК

Приемка изделий производится в зоне складирования контролером ОТК в обязательном присутствии мастера или бригадира. Осматривается внешний вид, геометрические размеры, прочностные характеристики. Если во время распалубки не был произведен осмотр лицевой поверхности, то изделие в обязательном порядке поднимается при помощи мостового крана и осматривается. Решение по технологии ремонта изделия принимаются мастером совместно с контролером, а при необходимости и технологом. Ремонт производится в течении рабочей смены после принятия решения об его необходимости. Дефекты лицевой и боковых бетонных поверхностей заделываются цементно-песчаным раствором не ниже марки -100. Верхняя бетонная поверхность ремонтируется бетоном, на одну марку выше, чем марка бетона ремонтируемого изделия. Приемка ОТК, ремонтированных изделий производится по истечении 24 часов их нахождения в цехе при температуре не ниже + 20 градусов С.