Для хранения сухих бетонных смесей или других сыпучих материалов требуется специально созданное и подготовленное оборудование – силосы.

Для хранения сухих бетонных смесей или других сыпучих материалов требуется специально созданное и подготовленное оборудование – силосы. Они представляют собой закрытые вместительные бункеры, имеющие приёмное и раздающее устройства, а также вспомогательное оборудование и механизмы. Ёмкость для хранения сыпучих продуктов изготавливается в виде высокого металлического цилиндра, закрытого сверху крышкой и имеющего вентиляцию и фильтры.

Нижняя часть имеет конусообразное строение с закрывающей заслонкой – шибером. Через него осуществляется выдача нужных порций цемента или другой смеси. Вся конструкция монтируется на опорах вертикально. Сегодня удобные вместительные цементные силосы стали неотъемлемой частью складов сыпучих стройматериалов и используются многими компаниями.

Устройство силоса для цемента

Главный элемент силосного склада для цемента – цилиндрическая емкость (бункер), установленная на сварной раме-основе. При установке опоры рамы крепятся к бетонному основанию анкерными болтами.

Герметичность емкости сверху обеспечивает плоская или закругленная «крышка», а «дно» имеет удобную для выгрузки цемента форму конуса. В нижней части конуса устанавливают запорное устройство – шиберный или дисковый затвор.

Загрузку и выгрузку осуществляют так:

- гибкую загрузочную трубу цементовоза присоединяют к жестко закрепленной трубе (цементопроводу) силоса (располагается сбоку, вдоль бункера – на рисунке выше). Затем при помощи компрессоров цемент «выталкивается» из цементовоза в емкость. После заполнения бункера компрессор выключают;

- открывают затвор в днище силоса – цемент под действием системы аэрации (устанавливается снаружи конуса) или собственного веса перемещается к выходному отверстию. Затем возможны два варианта – шнековый транспортер (на рисунке выше) или загрузка навалом прямо в вагон или цементовоз.

Второе возможно, если дно бункера приподнято над землей и оборудована площадка для доступа спецтранспорта в зону под силосным конусом.

Верхняя «крышка» бункера оснащается:

- фильтром – для устранения цементной пыли из воздуха внутри силоса и предотвращения выброса пыли в атмосферу при загрузке. В ходе заполнения емкости, из нее вытесняется «лишний» воздух. Фильтр засасывает пылевые частицы, выпуская наружу чистый воздушный поток. Периодически промышленные вибраторы встряхивают фильтрующую систему – собранная пыль опять возвращается в силос, а фильтр очищается;

- предохранительным (аварийным, сбросовым) клапаном – для защиты емкости от скачков давления при загрузке или выгрузке. Клапан предупреждает повреждение самого контейнера и фильтра;

- люком-лазом для доступа к внутренней лестнице силоса;

- площадкой для обсуживающего персонала с ограждением.

Отверстие цементопровода (по которому связующее загружают в силос) может располагаться в верхней крышке или боковой поверхности цилиндра – показано на рисунке.

Для доступа на верхнюю площадку предусмотрена вторая, наружная лестница с защитным ограждением – она не входит в базовую комплектацию, в ряде случаев ее снимают.

Виды паяльников

При заполнении и выгрузке уровень цемента в емкости контролируют при помощи датчиков. Вдоль силосного цилиндра можно установить несколько сигнализаторов уровня, но обычно ограничиваются двумя датчиками:

- минимума – при выгрузке информирует о достижении предельно малого количества цемента. Датчик устанавливают чуть выше стыка конического дна и цилиндра;

- максимума – предотвращает переполнение емкости при загрузке связующего. Устройство монтируют чуть ниже крышки.

Силос на рисунке оборудован двумя датчиками – минимума и максимума. Они являются дискретными и не дают информации о «промежуточных» объемах цемента. Для этой цели предусмотрен дополнительный радарный датчик, позволяющий контролировать объем содержимого непрерывно, бесконтактным способом.

Дискретные датчики уровня отличаются принципом работы и конструкцией. Силос могут комплектовать датчиками:

- ротационными (флажковыми);

- наклонного типа;

- вибрационными;

- емкостными.

Широкое распространение ротационных датчиков уровня обусловлено:

- надежностью конструкции;

- относительно низкой ценой;

- эффективностью при работе в условиях высокой запыленности;

- долговечностью и простотой обслуживания.

В состав ротационного датчика входят:

- электродвигатель небольшой мощности – обычно до 4 или 2,5 Вт. Отличительные особенности ротора – удлиненный вал и возможность консольного крепления на вертикальной стене силоса;

- лопасть, установленная на конце вала двигателя – она может иметь форму флажка или прямоугольника. Лопасть крепится к валу при помощи шплинта – это соединение не ослабевает под действием вибраций и позволяет легко поменять лопасть при поломке;

- система автоматического управления, монтируемая на пульте управления и устройство, обеспечивающее звуковой сигнал при срабатывании датчика.

Производство силосов и бункеров

Стальные силосы и бункеры применяются в качестве универсального хранилища в сельском хозяйстве, строительной и пищевой промышленности, на производствах для приема, хранения и выдачи сыпучих веществ, например, песка, цемента, гипса, извести, зерна, муки и другого мелкодисперсного гранулированного материала. Они могут устанавливаться как отдельно стоящими, так и представлять единый комплекс силосных корпусов.

Бункеры отличаются возможностью дозированной выгрузки и загрузки продукта, полной его защите от воздействия внешних факторов, влагонепроницаемостью и др. В зависимости от объема они доставляются на строительную площадку в собранном виде, что уменьшает затраты на транспортировку и монтаж.

Саратовский резервуарный завод изготавливает силосы из оцинкованной, углеродистой, нержавеющей и черной стали в зависимости от хранимого материала: оцинкованная сталь — для цемента, нержавеющая сталь — для пищевых продуктов, черная сталь — для песка.

Для придания коррозионной стойкости металлопрокат обрабатывают методом горячего цинкования (по ГОСТ 52246-2004 «Прокат листовой горячеоцинкованный. Технические условия»).

Металлоконструкции могут изготавливаться двумя способами: методом полистовой сборки и методом рулонирования в зависимости от объема. Все элементы производятся из листов стали толщиной 0,8-12 мм в зависимости от вместительности и диаметра. Стальные листы соединяются при помощи сварки или болтами. Способ крепления элементов должен обеспечивать максимальную герметичность всей металлоконструкции.

Завод САРРЗⓇ производит силосы объемом от 5 м3 до 1000 м3.

Силосы до 50 м3 изготавливаются методом полистовой сборки, т. е. они имеют готовые к транспортировке габариты. Силосы более 50 м3 представляют собой сборную конструкцию или изготовленную способом рулонирования. В последнем случае стенка производится в заводских условиях, затем сворачивается в рулоны и доставляется на монтажную площадку.

Способ изготовления и конструкция выбирается на основе расчетных характеристик, несущей способности и пожеланий Заказчика. Во внимание берутся воспринимаемые нагрузки от собственного веса, масса хранимого материала, ветровые и снеговые нагрузки, сейсмические условия эксплуатации. Для сохранения вертикальной устойчивости силосы и бункеры снабжаются ребрами жесткости из гофрированного листа (в соответствии с «Рекомендациями по усилению и ремонту строительных конструкций инженерных сооружений»).

Проектирование, изготовление и монтаж силосов регулируется:

- СНиП 2.09.03-85 «Сооружения промышленных предприятий»

- СНиП 2.10.05-85 «Предприятия, здания и сооружения по хранению и переработке зерна»

- ГОСТ 25627-83 «Изделия железобетонные для силосных сооружений элеваторов и зерноперерабатывающих предприятий. Общие технические условия»

Принцип работы ротационного датчика

При загрузке цемента происходит следующее:

- Включение электродвигателя – вал с лопастью начинает вращаться с небольшой скоростью. Крутящий момент от вала передается на вал датчика.

- Заполнение емкости до уровня датчика – лопасть попадает в цементную массу. Поскольку мощность двигателя невелика, «флажок» застревает в цементе и перестает вращаться.

- Замыкание переключателя в системе управления датчика с подачей сигнала на пульт управления и звуковым оповещением. При этом двигатель автоматически отключается.

При выгрузке процесс происходит в обратном порядке:

- Лопасть освобождается из толщи цемента.

- Срабатывает пружина, размыкающая переключатели.

- На двигатель подается питание, а на пульт управления – сигнал о снижении уровня содержимого емкости.

Сколько времени бетон набирает прочность

Даже абсолютно сухой цемент склонен быстро приставать к стенкам емкости и слеживаться. Это плохо сказывается на свойствах материала и препятствует выгрузке – уже через 1–2 дня связующее «отказывается» перемещаться к выходному отверстию при открытии затвора. Проблему решают включением в комплектацию систем вибровстряхивания (виброднище или промышленные вибраторы) либо аэрации.

Вибраторы способствуют постепенному разрушению силосной емкости, виброднище и системы аэрации этого недостатка лишены. Ввиду низкой цены предпочтение обычно отдают системе аэрации.

Комплектация силоса

Каждый силос в своем комплекте содержит следующие элементы:

- Силосная банка. Непосредственно сам резервуар для загрузки цемента.

- Опоры, на которых конструкция будет стоять.

- Лестница силоса. Нужна для поднимания вверх, чтобы проверить уровень загруженности силоса.

- Ограждение на крыше силоса. Служит для предотвращения несчастных случаев на производстве.

По желанию заказчика в комплект силоса могут быть включены следующие детали:

- Фильтр для силоса.

- Датчики, контролирующие уровень загруженности цемента.

- Система аэрации цемента.

- Аварийный клапан сброса давления. Для экстренных случаев, чтобы избежать разрыва или поломки резервуара.

Цена на силос будет высчитываться индивидуально, исходя из его комплектации, объема и веса.

Система аэрации силоса цемента

В состав системы аэрации входят:

- компрессорная установка, обеспечивающая подачу сжатого воздуха;

- распределительный трубопровод, через который воздух достигает жиклеров или пластин аэрации. Гибкий шланг крепится к бункеру при помощи кронштейнов, опоясывая разгрузочный конус емкости;

- фильтр, очищающий и регулирующий поток, поступающий в трубопровод из компрессора;

- аэрационные пластины или жиклеры, через которые сжатый воздух попадает внутрь конуса. 6–10 жиклеров прикручивают к вваренным в коническую стенку штуцерам и подключают к распределительному трубопроводу;

Пластины в отличие от жиклеров устанавливают изнутри конуса, поэтому монтаж пластин на действующем силосе невозможен. Для ремонта или очистки пластин также необходимо доступ внутрь емкости.

- электромагнитный клапан, открытие которого пропускает воздух из магистрали компрессора, через фильтр в трубопровод;

- система автоматического управления процессом продувания цемента.

При включении системы аэрации сжатый воздух из компрессора поступает в магистраль, далее, через трубопровод, в жиклеры или к пластинам. Воздушный поток продувает цемент, убирая «зоны слеживания» и упрощая выгрузку.

Виды силосов

Модели могут иметь принципиальные конструктивные отличия или особенности комплектации. Однако можно выделить 3 большие группы:

Стационарные цельные емкости

Речь идет о стальных бункерах, которые доставляют на место монтажа, не разбирая корпус. Такие емкости отличает повышенная надежность и прочность – у них нет креплений, которые можно повредить. Минус – ограниченный объем – 75–100 т. Емкости большего размера технически невозможно транспортировать;

Первые силосы для хранения цемента были стационарными из железобетона. Сегодня их можно увидеть на некоторых старых производствах.

Разборные (панельные) – модульные бункеры

Состоящие из конуса и отдельных элементов «банки». Такие емкости имеют широкий диапазон вместимости, удобны в транспортировке, их можно собирать и разбирать несколько раз.

Мобильные

Небольшие (но недешевые) силосы с горизонтально расположенной емкостью. Их можно укладывать на шасси и перевозить как прицеп. При доставке на место, нужно лишь выдвинуть и закрепить опоры.

Контейнерные силосы – разновидность мобильных. Их отличие от силосов-прицепов – больший объем – перевозить такие емкости можно на поездах или грузовом водном транспорте.

При выборе склада в первую очередь обращают внимание на максимально допустимую вместимость. Ее выбирают так, чтобы все содержимое было использовано в течение 7 суток. Цемент, пролежавший дольше, нельзя считать соответствующим марочным характеристикам.

Классификация и таблица плотности бетона

На современных производствах налажен выпуск силосов цемента объемом от нескольких от нескольких до нескольких сотен кубометров (соответственно вместимостью до сотен тонн). Среди ходовых вместимостей:

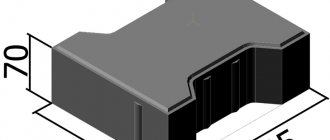

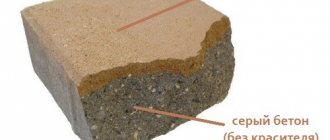

- 6–35 т. Уместны при небольших объемах выпуска в сутки, изготовлении специальных цементов с присадками. Такие емкости устанавливают заводы, производящие тротуарную плитку и строительные смеси, фирмы, занимающиеся расфасовкой связующего. Небольшую «банку» можно просто установить в помещении, не возводя фундамент;

- 45–70 т. Универсальный вариант, который можно использовать на небольшом бетонном заводе или в ходе техпроцесса изготовления или расфасовки сухих смесей;

- 80–200 т. Предполагают большой суточный выход и расход цемента. Такие емкости востребованы на крупных бетонных заводах и складах.

Зачем нужен цементный силос

Цементный силос представляет собой цилиндрическую конструкцию из металла, позволяющую сохранить в надлежащем виде и переместить при надобности цемент или иной строительный продукт. Металлический силос цемента изготавливается с учетом всех технических требований. Сварка емкости происходит в среде углекислого газа посредством полуавтоматического сварочного оснащения, которое делает возможным производство конструкции высокого уровня точности и точности. Опорный каркас, емкость и другие части силосов реализуются из высококачественной стали толщиной 4-6 мм и покрываются сверху краской и защитным грунтом от коррозии. Это дает возможность работать в абсолютно любых климатических условиях и гарантирует долгую эксплуатацию изделий. Что касается изготовления корпуса, допускается 2 варианта:

- цельносваренный – для изделий вместимостью до 75 тонн цемента;

- разборный – для корпусов вместимостью свыше 75 тонн.

Реализация силосов для цемента предполагает повышенные требования к уровню качества всех проводимых сварочно-сборочных работ, поскольку негерметичность любого сварного шва может впоследствии привести к капиллярной гидратации цемента внутри конструкции. Силосы цементные имеют следующую стандартную комплектацию:

- емкость для сыпучих материалов;

- опорные конструкции;

- лестница;

- площадка обслуживания;

- ограждения;

- загрузочная труба.

Исправное функционирование цементной емкости требует ее вертикального расположения. Монтаж 100-тонной башни высотой 15 метров и диаметром свыше 4 метров, каковой является типовая конструкция силоса, разрабатывается в расчете на продолжительную эксплуатацию конструкции на одном месте. Условно башенный вариант также называется «стационарным», альтернативой ему считается мобильный силос для цемента. Данные вариации напоминают по форме грузовую фуру, своеобразный контейнер на колесах, совмещающий в себе оперативность разворачивания на строительной площадке и надежность стационарного оборудования.

Установка силоса для цемента

Обычно силос собирают «на месте», общий алгоритм такой:

- Подготовка основания – размеры фундамента рассчитывают для силоса цемента выбранной модели с учетом типа и особенностей грунта;

- Установка опоры емкости – крепление и выравнивание производят при помощи анкерных болтов.

- Сборка силоса для цемента по чертежу – начинают с конуса, заканчивают датчиками

- Выверка положения и окончательная затяжка болтов, при необходимости – подливка фундамента.

Планируя установку бункера, необходимо предусмотреть площадку для подъезда транспорта – не менее 50 м свободного пространства вдоль периметра основания.

Исключить повреждение емкости поможет соблюдение правил эксплуатации, в первую очередь недопустимо:

- допускать перегрузку более чем на 1% от вместимости силоса согласно техпаспорту;

- загружать сыпучий материал после сигнала датчика максимума;

- допускать заполнение цементом, содержащим твердые или металлические частицы.

Необходимо поддерживать чистоту склада и прекращать эксплуатацию установки при выявлении:

- неисправностей механических или электромагнитных узлов;

- нарушений герметичности резьбовых или сварных соединений;

- повреждений цементо- или воздухопроводов и прочих деталей.

Изготовление силосов

Изготовление силосов для цемента производится согласно чертежу. Они выпускаются различных размеров, а соответственно, и веса. Самыми распространенными материалами для изготовления силосов считается бетон и металл. Сам по себе этот резервуар изготавливается в форме цилиндра с деталями из крепкой листовой стали. Чтобы в такую емкость было легко загружать цемент, предусмотрена труба. После того как силос привезли на площадку, его устанавливают строго вертикально. Чтобы конструкция отвечала всем требованиям безопасности, ее ставят на специальные металлические опоры в виде труб. Дно резервуара делают специально в форме конуса, на конце которого установлен затвор. Именно это устройство служит для приема или выдачи цемента. Затвор по желанию может быть изготовлен одного из двух типов:

- Шиберный.

- Поворотный.

Чтобы цемент в силосе не застаивался, используется пневматический насос. Если установить несколько силосов, то это будет называться складом цемента. Силос для цемента выпускается общим объемом от 30 до 120 тонн.