Бетонно-растворный узел – это установка для изготовления бетона. Если проводить сравнение с заводом, то отличие будет состоять в комплектации. Однако с помощью данного оборудования есть возможность изготавливать все марки бетона. При этом для работы некоторых установок нет необходимости в том, чтобы человек участвовал в процессе. Некоторые варианты оборудования предполагают наличие множества рецептур.

По комплектации такие устройства могут быть мобильными или стационарными. Последняя разновидность считается классической, ей свойственна высокая производительность и эффективность работы. Обычно такие установки используются в условиях предприятий, которые занимаются продолжительными работами на одном месте.

Описание

Мобильный бетонный завод позволяет изготавливать бетон в средних количествах. Такие установки отличаются эффективностью и обычно используются специалистами строительно-коммерческих организаций, которые работают в разных или отдаленных местах. Растворные узлы можно классифицировать еще и по характеристикам, однако по функциональному назначению они аналогичны. В этом вы сможете убедиться, ознакомившись со сравнением некоторых моделей.

Разные установки обладают своими техническими особенностями. Для примера можно рассмотреть модель «БРУ БРУС-15Г», которая имеет в составе:

- дозатор цемента, жидких добавок и воды;

- бетонный смеситель с пультом управления;

- скиповый подъемник;

- конвейер;

- дозатор;

- бункер;

- вибропитатель;

- грейфер с пультом управления.

Работать данная установка может под управлением автоматического или ручного режима. Оператор бетонно-растворного узла такого типа способен справиться с установкой самостоятельно или с помощью еще одного человека. Оборудование может эксплуатироваться в регионах с разными климатическими условиями, температура при этом может опускаться до -300 °С.

Технические характеристики БСУ-10/17

Среди характеристик описываемых узлов следует выделить:

- производительность;

- установленную мощность;

- число фракций заполнителя;

- емкость склада заполнителей;

- емкости склада цемента;

- емкость по загрузке и выходу;

- систему обогрева при низких температурах;

- тип смесителя.

Бетонно-растворная установка может иметь производительность в пределах от 15 до 20 м3/ч, в зимнее время этот показатель может быть снижен до 10 м3/ч. Емкость склада заполнителей и цемента равны 200 м3 и 40 тонн соответственно. Если же речь идет о емкости по загрузке и выходу, то эти параметры составляют 750 и 500 соответственно. В качестве системы обогрева используется паровая установка. Мощность оборудования равна 40 кВт, тогда как масса составляет 37200 кг.

Характеристики установки БРУ УБРС-10

Если вы решили выбрать мобильный бетонный завод, то стоит рассмотреть модель «БРУ УБРС-10» , производительность которой составляет 24 м3/ч. В данном оборудовании используется бетоносмеситель СБ-146А, а в качестве дозатора выступают:

- датчик расхода воды;

- цемент-дозатор с сенсором и контролером управления;

- дозатор инертных материалов с контролером.

Рассматривая бетонно-растворный узел, вы должны поинтересоваться еще и вместимостью открытого склада заполнителей, который составляет 200 м3. Что касается вместимости склада цемента, то она достигает 40 м3, а вот вместимость расходного бака для химических добавок эквивалентна 1,5 м3. Воды в расходный бак может вместиться 3,5 м3. Система дозирования в данной установке электронно-механическая, а вот соотношение строительного раствора и бетонных смесей выглядит следующим образом: 0,65/0, 5.

Для данного оборудования уровень давления пара составляет 68,6 кПа, что касается рабочего давления пневматической исполнительной системы, то она может изменяться в пределах от 0,39 до 0,49 МПа. В качестве топлива может использоваться газ или солярка, а расход составляет 102 гр/кг пара.

Бетоносмесительная установка БСУ это комплекс технологического и вспомогательного оборудования, обеспечивающего выполнение операций по приготовлению бетонной смеси: прием компонентов в расходные емкости, подачу их к дозировочным устройствам, дозирование, подачу в смеситель, смешивание и выдачу готовой смеси.

ВНИИстройдормашем разработана следующая классификация БСУ

: по характеру технологического процесса —- цикличные, непрерывные; по компоновке технологического оборудования — башенные, партерно-ступенчатыс; но расположению расходных емкостей — г гнездовым или линейным расположением: по вошожности перебазирования — стационарные, инвентарные, инвентарно-мобнльные, мобильные; по способу монтажа — самомонтирующиеся, с помощью грузоподъемных средств; по способу заводской готовности — многоэлементные, блочные, моноблочные, по требованию к опорной поверхности — фундаментные, безфундаментные; по климатическому исполнению — летние, для умеренно-отрицательных температур (до —15 °С), для районов Крайнего Севера (до —30 С).

Цикличные бетоносмесительные установки

Процесс приготовления бетонной смеси в этих установках пред-ставляет цикл последовательно чередующихся операций: взвешивание заданных доз исходных компонентов, соответствующих вместимости бетоносмесителя; перемешивание в заданное время отдозированных компонентов в смесителе; выгрузка готового замеса.

Бетоносмесительная установка СБ-140А мобильная, производительностью до 12 м3/ч, со смесителем, имеющим емкость готового замеса 250 л, предназначена для механизированного приготовления бетонных и растворных смесей на рассредоточенных объектах.

Установка партерного типа с веерным складом заполнителей состоит из двух блоков: первый (основной) блок объединяет основное технологическое оборудование и секторный склад заполнителей, второй блок — склад цемента.

Основной блок имеет раму (верхняя часть — каркас и нижняя — опорная рама), на которой смонтированы технологическое оборудование и система управления. На каркасе установлены бетоносмеситель и кабина оператора С пультом управления. Бетоносмеситель имеет раздельный привод подъема скипового ковша и вращения смесительного устройства. Над чашей смесителя на специальных стойках установлены весовые дозаторы цемента ДЦ-100 и жидкости ДЖ-ЮО. В кабине оператора расположены блок управления установкой БАУ-9Д и пульт управления, на кабине •— кондиционер. К вертикальной плоскости каркаса примыкает трехсекторный склад заполнителей.

На опорной раме установлены весовой дозатор заполнителей ДИ-500, выдвижные регулируемые опоры, компрессорная установка и приборы транспортной сигнализации.

Склад цемента снабжен наклонным шнековым питателем соединенным с дозатором цемента.

Основной блок и склад цемента оборудованы подъемными устройствами для приведения их в рабочее или транспортное положение.

Установка имеет двухступенчатую подачу заполнителей в смеситель. На первой ступени используется стреловое скреперное устройство, на второй — отдозироваиные заполнители подаются в смеситель скиповым подъемником.

Скреперное устройство имеет стрелу, на которой размещен иа блоках канат с ковшом. Стрела, поворачиваясь вокруг вертикальной оси, поочередно подает заполнители в зону обрушения. Через секторные затворы заполнители поочередно поступ ают в скиповой ковш, находящийся на дозаторе. По достижении заданной массы следует команда на перекрытие затвора дозируемой фракции и открытие затвора в следующем секторе. По завершении цикла дозирования заполнители, цемент и вода подаются в смеситель. Поток готовой бетонной смеси направляется поворотным лотком в загрузочную тару.

Бетоносмесительная установка СБ-134А

производительностью 20 м3/ч, с двумя гравитационными бетоносмесителями, имеющими емкости готового замеса по 500 л каждый, предназначена для приготовления подвижных бетонных смесей на открытых площадках при положительной температуре окружающего воздуха, на объектах промышленного, дорожного и жилищного строительства.

Установка состоят из четырех блоков: смесительно-дозировочного, склада цемента, секторного склада заполнителей, дозатора заполнителей.

Технологическая схема установки СБ-134А аналогична схеме установки СБ-140А и отличается смесительным отделением. Отдозироваиные на один замес заполнители подаются скиповым подъемником к распределительной воронке. В момент опрокидывания скипового ковша с заполнителями открываются выпускные заслонки дозаторов цемента 8 и воды 6 и все компоненты бетонной смеси через распределительную воронку 7 направляются в один из смесителей 12. После выгрузки компонентов скиповый ковш опускается на дозатор заполнителей за новыми дозами.

После приготовления бетонной смеси смеситель отходит от распределительной воронки и, дойдя до упора, наклоняется для выгрузки готового замеса в бетонотранспортное средство. В это время второй смеситель подходит к распределительной воронке и цикл повторяется.

Смесители откатываются и опрокидываются с помощью гидравлического привода, состоящего из лопастного насоса, четырех гидроцилиндров и кла- панно-распределительной аппаратуры. Давление в гидросистеме до 4 МПа. Поворот стрелового скрепера также осуществляется гидроцилиндром.

Пневмосистема установки (давление до 0,6 МПа) включает компрессор, пневмокамеры и пневмоцилиндры дозаторов воды и цемента.

Привод смесительных барабанов, скреперной лебедки и шнека электрический.

Установка может работать в ручном и автоматическом режимах.

Бетоносмесительная установка СБ-145-2

производительностью до 40 м3/ч с бетоносмесителем принудительного действия ротационного типа, имеющим емкость готового замеса 1000 л, предназначена для кругло! однчиого приготовления подвижных и жестких бетонных смесей на строительных объектах при температуре окружающего воздуха до -30 °С.

Установка представляет собой бетонный узел, собранный из отдельных обьемых блоков повышенной заводской готовности, в которых размещено технологическое оборудование для приготовления бетонных и растворных смесей. Она состоит из следующих элементов: блока 1 бункеров заполнителей; блока дозирования к подачи заполнителей; смесительного блока 3; расходных бункеров цемента 4; блока оборудования для приготовления, дозирования и подачи химических добавок; системы управления 5, а также систем водоснабжения, пароснабжения и пневмосиегемы. Снаружи установка покрыта утеплительными панелями типа «сэндвич».

Блок бункеров состоит из четырех бункеров, размещенных в двух секциях. Сверху каждая секция имеет подставку с открывающимися крышками для сохранения тепла подогреваемого материала. В каждом из бункеров размещены паровые трубчатые регистры, обеспечивающие подогрев и подсушивание инертных заполнителей в зимнее время. В бункере песка установлен влагомер. В бункерном пространстве расположены трубопроводы для подачи пара и отвода конденсата. Поступление пара в регистры регулируется вентилями. Паропровод снабжен предохранительными и регулирующими прибораци. В подбункер- ном пространстве размещен блок дозирования и подачи заполнителей на наклонный конвейер для транспортирования в смесительное отделение.

Наклонный ленточный конвейер размещен в галерее 2 и оснащен системами аварийного останова и освещения, трапом. По галерее преходят трубопроводы для подачи пара в технологическое помещение установки и возвращение конденсата.

Смесительный блок 3 имеет сварной металлический каркас, в котором установлен бетоносмеситель СБ-138Б, накопительный бункер объемом 1.5 м3, дозаторы цемента, воды и химических добавок. Дозаторы установлены на общей раме и соединены с верхней крышкой смесителя эластичными рукавами. Смесительный блок сверху накрыт объемной конструкцией, образующей внутреннее пространство дозировочного блока. Блоки соединены болтовыми соединениями. В зазоры между утепляющими панелями установлены резиновые шнуры, которые снаружи герметизируются мастикой. Дозировочный и смесительный блоки —»огреваются трубчатыми паровыми регистрами, подключенными к системе централизованного пароснаб- жения.

Склад цемента силосного типа состоит из двух цилиндрических емкостей по 26 м3 каждая. Емкости снабжены системой загрузки из автоцементовозов, фяльтрами для выпуска запыленного воздуха, предохранительными клапанами, системой аэрации и винтовыми шнековыми питателями для подачи цемента в дозатор.

Блок для приготовления химических добавок представляет сварную объемную конструкцию, являющуюся опорой для склада цемента. Внутри блока размещены трн бака для приготовления трех химических добавок типа СНВ, СДБ и С-3. Приготовленные в баках водные растворы химических добавок центробежными насосами подаются в Дозатор, из которого по команде системы управления направляются в бетоносмеситель.

В блоке также размещен расходный бак для воды затворения. Подача воды осуществляется центробежным насосом, дозирование воды — дозатором ДТЖ-200.

Система управления предусматривает работу установки в автоматическом и пусксиаладочиом режимах. В зависимости от весовых дозаторов (ВДБ-1500, КД-1500, КД-1500-1) разработаны модификации установок о применением весовых головок, тензо- метрических систем, позволяющих приготовлять не менее 30 рецептов бетонных смесей, а также микропроцессорных систем управления на базе Вычислительного комплекса СМ 1810, которые обеспечивают: работу установки в автоматическом и пусконала- дочном режиме; приготовление в автоматическом режиме не менее 30 рецептов бетонной смеси; автоматическую корректировку доз воды затворения в зависимости от влажности песка; получение дробных порций замеса; корректирование доз компонентов при дозировании масс из условия минимизации погрешности дозирования; ввод оператором в память системы управления нового рецепта путем стирания одного ц^ имеющихся, в том числе в процессе работы установки; выдачу информации о работе и неисправностях технологического оборудования и средств автоматизации; учет наличия и расходования материалов; разгрузку компонентов бетонной смеси нз дозаторов в смеситель в заданной технологической последовательности; выдачу бетонной смеси по истечении заданного времени перемешивания. Возможен и дополнительный банк памяти и информации.

Подробно системы управления и дозирования бетоносмесительных установок изложены в гл. 10, п. 10.5.

Система вс ;оснабжения, состоящая из трубопроводов и вентилей, обеспечивает снабжение водой расходного бака для воды затворения и баков для приготовления химических добавок.

Система пароснабжения предназначена для обеспечения качественного приготовления бетонных смесей при отрицательной температуре окружающего воздуха (до —30 °С), а также для создания комфортных условий работы обслуживающего персонала. Пар подается от внешнего источника к распределительному трубопроводу, установленному в бункере инертных материалов. Далее пар поступает в паровые регистры бункеров заполнителей, для обогрева внутренних помещений, для приготовления химических добавок, для подогрева воды затворения.

Пневмооборудование предназначено для выполнения команд, подаваемых системой управления, при выполнении технологических процессов по дозированию и приготовлению бетонной смеси и состоит из компрессора производительностью до 1 м3/мин при давлении до 1 МПа, аппаратуры управления, вентилей, трубопроводов, ма- сло- и водоотделителей, исполнитель-

них органов, глушителей шума выпуска воздуха. Технологическая последовательность срабатывания исполнительных органов осуществляется по командам от системы управления.

Бетоносмесительная установка СБ-167 производительностью до 60 м3/ч

имеет два бетоносмесителя принудительного действия, ротационного типа с емкостью готового замеса по 1000 л каждый.

По назначению, составу и технологи ческой схеме установка СБ-167 аналогична установке СБ-145-2 и ее модификациям. Отличительной особенностью является использование, двух бетоносмесителей для обеспечения производительности 60 м3/’ч, в связи G чем изменяются удельные показатели.

Установка состоит из отдельных блоков повышенной заводской готовности для обеспечения монтажа в течение 10 рабочих смен, при условии заблаговременной подготовки фундаментов, тепловых, водяных и электрических коммуникаций.

Цикличные бетоносмесительные установки башенного типа

лучше приспособлены для утепления, позволяют сократить время промежуточных траи- спортных операций при прохождении компонентов смеси по технологическому циклу.

Бетоносмесительная установка СБ-6Б-П ( 6.9) производительностью 16 м®/ч имеет два гравитационных смесителя с емкостью готового замеса по 500 л каждый и одноступенчатую схему подачи исходных компонентов смеси. Установка башенного типа с металлическим каркасом и примыкающей к нему наклонной галереей для ленточного конвейера состоит из четырех секций: распределительной (верхней), расходных бункеров и дозировочного отделения, смесительного отделения и бункеров выдачи готовой смеси.

Заполнители четырех фракций подаются в верхнюю секцию, где с помощью поворотной воронки 2 направляются в соответствующие отсеки рас- кодных бункеров 7 и 8.

Цемент подается горизонтальным винтовым конвейером 3 и элеватором 4 по распределительным желобам направляется в один из двух отсеков силоса цемента соответствующей марки. Наличие материала в отсеках бункеров контролируется указателями уровня.

В дозировочном отделении установлены два дозатора заполнителей, один дозатор цемента и дозаторы воды и химических добавок.

Отдозированные материалы попадают в приемную воронку 9 н далее в бетоносмесители 10, расположенные в смесительной секции. Управление дозаторами и бетоносмесителем расположено в соответствующих секциях. Готовая бетонная смесь выгружается в раздаточные бункера И.

Бетоносмесительные установки непрерывного действия

При цикличном способе приготовления бетонной смеси примерно 1/3 времени цикла затрачи- ваегся иа вспомогательные операции: отсечки при дозировании, загрузку компонентов в бетоносмеситель и выгрузку готовой смеси. В установках непрерывного действия все эти процессы совмещены, благодаря чему повышаются производительность, надежность, улучшаются удельные показатели. При непрерывкой процессе компоненты смесн поступают в бетоносмеситель непрерывного действия тонким слоем и смешивать их между собой нужно только в поперечном направлении, поэтому затраты энергии и времени на получение однородной смеси примерно вдвое меньше, чем в цикличных бетоносмесителях, где необходимо равномерно перемешивать всю массу, загруженную в бетоносмеситель отдельными дозами.

К недостаткам можно отнести трудоемкость в переходе с одной марки бетона на другую, возникающие при этом потери, что rpeGve-j повышенного расхода цемента.

Наиболее эффективны установки непрерывного действия на объектах дорожного аэродромного, гидротехнического, мелиоративного и других видов строительства, где не требуется частая смена состава бетонных смесей.

Бетоносмесительная установка. СБ-109Б ( 6 10) производительностью 135 м8/ч предназначена для обеспечения бетонной смесью скоростного строительства дорог. Установка блочная, мобильная, состоит из Зло- ков, рамы которых выполнены в виде полуприцепов седельного типа. Технологическое оборудование скомпоновано по партерной схеме на открытой площадке, используется прн положительных температурах окружающего воздуха.

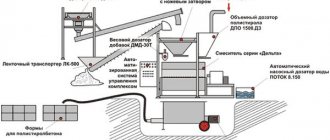

Установка состоит из смесительного блока 5, наклонного конвейера 4, блоков дозирования цемента 3 и заполнителей 2, загрузочных конвейеров 1 (три блока), блока управления 6, блока химических добавок и воды.

Смесительный блок представляет пространственную сварную конструкцию, на основании которой смонтированы бетоносмеситель и оборудование для загрузки автобетоновозов готовой бетонной смесью

Дозировочный блок состоит из трех расходных бункеров 2 заполнителей и склада 3 цемента. Под бункерами заполнителей подвешены дозаторы непрерывного действия с регулируемой производительностью 20 … 100 т/ч, под складом цемента — дозатор цемента с двухбарабанным питателем и регулируемой производительностью 15 … 50 т/ч. Для настройки дозаторов предусмотрен поверочный дозатор АВДИ-2400 М.

Дозировочный блок при транспортировании расчленяют на два. Верхний блок включает бункера заполнителей с дозаторами. В рабочем положении рама этого блока опирается на стойки нижнего блока. В нижнем блоке смонтированы сборный конвейер и склад цемента. В рабочем положении склад цемента установлен вертикально.

При переходе в транспортное положение склад цемента поворачивается с помощью крана до горизонтального положения и укладывается на верхний блок, который снимают краном и устанавливают на седельный тягач и подкатную тележку. Дозатор цемента отсоединяют и вместе с воронкой крепят на раме откидными болтами. При транспортировании все дозаторы арретируются.

Заполнители подаются в расходные бункера тремя наклонными ленточными конвейерами с приемными воронками. Расходные бункера оборудованы нижним и верхним указателями уровня, которые включают и. выключают ленточные конвейеры.

Склад цемента загружается автоцементовозами или от централизованного склада цемента. Склад снабжен указателями уровня, позволяющими автоматизировать процесс загрузки. Отдознрованные компоненты смеси поступают на наклонный конвейер и направляются в смеситель.

Вода, смешанная в заданных пропорциях с химическими добавками, центробежным насосом направляется в расходный бак с постоянным уровнем, поддерживаемым путем свободного слива избытка раствора обратно в емкость блока жидких добавок. Из расходного бака вода с растворенными добавками через калиброванное отверстие подается в смеситель. Подача воды регулируется *насосом-дозатором.

В смесителе составляющие бетонной смеси смешиваются и одновременно перемещаются к выгрузочной горловине и попадают на раздаточной конвейер.

Схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с главного пульта и управление всеми механизмами с местных пультов при наладочных работах. Главный пульт управления, шкафы автоматики и силовой аппаратуры расположены в передвижном вагончике.

Тенденции развития бетоносмесительного оборудования

Дальнейшее усовершенствование бетоносмесительного оборудования будет развиваться с учетом круглогодичной эксплуатации (до —40 °С) в связи с расширением строительства в районах Сибири и Дальнего Востока; использования блочного принципа конструирования повышенной заводской готовности; широкого внедрения на установках большой производительности микроЭВМ; применения контроля нагрева заполнителей и выдачи бетонной смеси с заданной температурой; применения бетоносмесительных установок непрерывного действия и циклично-непрерывного действия; применения механизированных смесителей на объектах с малым потреблением бетонной смеси, оснащенных ручным скрепером с небольшим секторным складом заполнителей и дозаторами цемента.

Характеристики раствора бетонного узла марки FIBO INTERCON M2200

Если вы решили приобрести описываемое статья оборудование, то стоит рассмотреть бетонно-растворный узел зарубежного производителя. Модель была упомянута выше. Она основана на трехосном прицепе с передней осью и секционными бункерами для заполнителей. В качестве последних может выступить щебень или песок.

Для своего класса мощности данное оборудование выступает в роли самой компактной установки в мире. Оснащение предполагает наличие:

- смесителя водяного бака;

- транспортера насоса для подачи химических добавок;

- очистителя высокого давления с автоматическим управлением.

Объем смесителя может изменяться в пределах от 1500 до 2200 л, тогда как в водяной бак помещается 500 л. Дополнительной его функцией является опция обогрева и система дозировки.

Насос имеет объемное дозирование, очиститель работает при давлении в 160 кВт. Эксплуатировать данный бетонно-растворный узел будет достаточно просто, ведь он имеет автоматическое управление на 25 рецептур с расчетом загрузок, допуском времени и контролем дозирования. По влажности песка раствор может корректироваться вручную. Протокол загрузок отображается в производственном дневнике, при необходимости осуществляется печать протоколов и накладных. Высота выгрузки составляет 1120 мм.

Что такое бетонно-растворный узел?

Бетонные заводы исправно поставляют свою продукцию на различные объекты. Но что делать заказчику, которому нужны большие объемы, а у производителя множество других заказов. Или скорый приезд автоперевозчиков невозможен в силу таких причин, как удаленность, состояние дорог. В этих случаях строительные организации предпочитают воспользоваться специальным оборудованием, известным под названием бетонно-растворный узел (БРУ).

Характеристики и виды

Бетонный узел – это установка, предназначенная для производства почти всех марок бетона. Внешне выглядит как башня и состоит из следующих элементов:

- Емкость для закачки и хранения портландцемента.

- Шнековый дозатор для подачи вяжущего в смеситель.

- Смесительный бункер.

- Установки-дозаторы для хранения и подачи наполнителей.

- Бак для воды.

- Резервуар для химических добавок.

- Управляющий блок.

Бетонно-смесительный узел позволяет на малой площади организовать приготовление раствора в промышленных количествах. Используется при работе с удаленными от магистралей и больших производственных центров объектами, во время сооружения мостов, монолитных зданий, при строительстве дорог и тому подобного.

Различают 2 вида узлов:

1. Стационарный, иначе называемый мини-заводом. Монтируется непосредственно на территории крупных изготовителей смесей для выпуска отдельных типов или марок бетона.

2. Мобильный бетонный узел – это передвижная установка на колесном ходу, удобная тем, что приготовление раствора можно организовать прямо на объекте. Стоимость готовой продукции почти идентична цене на смеси от крупных заводов.

В зависимости от особенностей технологического процесса узлы подразделяются на:

- Цикличные, то есть бетон выдается порционно. Пока один цикл не закончится, новый не начнется. Смесь получается высококачественной, с точно дозированными компонентами.

- Непрерывного действия. Процессы замеса и выдачи продукции происходят одновременно и постоянно.

Подбор БРУ

Бетонный узел – это специфический товар, поэтому выбор прежде всего ведется по следующим параметрам:

1. Комплектация (объем емкостей для сырья, тип смесителя, дозаторы химических добавок, система обогрева для работы в зимнее время и другие элементы).

2. Мощность, кВт.

3. Количество фракций наполнителей.

4. Режимы работы (автоматический, ручной).

5. Производительность (от 10 м3/час и выше).

Еще один немаловажный аспект – качество комплектующих и сборки. Большинство изготовителей промышленного оборудования наладили выпуск БРУ из отечественных и импортных деталей, что положительно сказывается на эксплуатационных характеристиках узлов и, разумеется, на качестве выпускаемых бетонных смесей.

Так, если шнековые дозаторы не могут обеспечить своевременное просеивание цементного вяжущего, отделить мелкую взвесь от комков, то это негативно отражается на готовом бетоне. По мнению специалистов, итальянские комплектующие (емкости, редукторы, моторы, пневмоклапаны и так далее) сработаны лучше турецких или китайских.

Внимание стоит уделить и самому дорогому элементу БРУ – бетономешалке. От ее функциональности зависит производительность и расход энергии. Выпускают 2 разновидности:

- Гравитационный модуль состоит из вращающегося барабана, по внутреннему своду которого укреплены лопасти. Конструкция простая, затраты электричества небольшие, фракции – любые. Однако в этом смесителе очень трудно добиться однородности массы, поэтому их используют только для пластичных растворов.

- С принудительным перемешиванием. Представляют собой фиксированный бункер, в котором вращающиеся лопасти перемешивают сырье. В такой установке можно изготовить жесткие, литые либо пластичные бетоны любой марки.

При выборе не последнюю роль играет гарантия. Если завод указывает гарантийный срок подвижных деталей менее 1 года, то стоит поискать другого поставщика.

Неплохие узлы поставляет российская . Все устройства комплектуются немецким, японским и итальянским оборудованием. Так, в серии стационарных БРУ «Бриг» предлагается довольно простая по конструкции, но надежная установка всесезонного пользования с производительностью до 25 м3/час. Мобильный комплект «Тополь 45» на колесном ходу и пневмоопорах выдает до 45 м3/час, а монтаж займет не более 3 часов. Стоимость – от 600 000 рублей.

Турецкая поставляет на российский рынок не слишком дорогие, но качественные бетонные всесезонные и летние узлы. Производительность – от 10 до 240 м3/час, цена установок начинается от 800 000 рублей.

hardstones.ru