Строительный раствор, приготовленный на основе цемента в бетоносмесителе, перегружают в тачку

Цемент

(лат. caementum — «щебень, битый камень») — искусственное неорганическое гидравлическое вяжущее вещество. Один из основных строительных материалов. При взаимодействии с водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное тело. В основном используется для изготовления бетона и строительных растворов. Цемент является гидравлическим вяжущим и обладает способностью набирать прочность во влажных условиях, чем принципиально отличается от некоторых других минеральных вяжущих — (гипса, воздушной извести), которые твердеют только на воздухе.

Марка цемента — условная величина, которая обозначает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600)

Цемент для строительных растворов

— малоклинкерный композиционный цемент, предназначенный для кладочных и штукатурных растворов. Изготавливают совместным помолом портландцементного клинкера, активных минеральных добавок и наполнителей.

Исторические сведения

Замес

Римляне подмешивали к извести определённые материалы для придания ей гидравлических свойств. Это были:

- пуццоланы (отложения вулканического пепла Везувия);

- дроблёные или измельчённые кирпичи;

- трасс, который они нашли в районе г. Эйфеля (затвердевшие отложения вулканического пепла).

Несмотря на различия, все эти материалы содержат в своем составе оксиды: диоксид кремния SiO2 (кварц или кремнекислота), оксид алюминия Al2O3 (глинозём), оксид железа Fe2O3 — и вызывают взаимодействие с ними извести; при этом происходит присоединение воды (гидратация) с образованием в первую очередь соединений с кремнезёмом. В результате кристаллизуются нерастворимые гидросиликаты кальция. В средние века было случайно обнаружено, что продукты обжига загрязнённых глиной известняков по водостойкости не уступают римским пуццолановым смесям и даже превосходят их.

Растворосмеситель для подземных бетонных работ

После этого начался вековой период усиленного экспериментирования. При этом основное внимание было обращено на разработку специальных месторождений известняка и глины, на оптимальное соотношение этих компонентов и добавку новых. Только после 1844 года пришли к выводу, что, помимо точного соотношения компонентов сырьевой смеси, прежде всего необходима высокая температура обжига (порядка +1450 °С, 1700 K) для достижения прочного соединения извести с оксидами. Эти три оксида после спекания с известью определяют гидравлические свойства; их называют оксидами, обусловливающими гидравличность (факторами гидравличности).

Портландцемент получается при нагревании известняка и глины или других материалов сходного валового состава и достаточной активности до температуры +1450…+1480 °С. Происходит частичное плавление и образуются гранулы клинкера. Для получения цемента клинкер размалывают совместно примерно с 5% гипсового камня. Гипсовый камень управляет скоростью схватывания; его можно частично заменить другими формами сульфата кальция. Некоторые технические условия разрешают добавлять другие материалы при помоле. Типичный клинкер имеет примерный состав 67% СаО, 22% SiO2, 5% Al2О3, 3% Fe2O3, 3% других компонентов и обычно содержит четыре главные фазы, называемые алит

,

белит

,

алюминатная фаза и алюмоферритная фаза

. В клинкере обычно присутствуют в небольших количествах и несколько других фаз, таких как щелочные сульфаты и оксид кальция.

Алит является наиболее важной составляющей всех обычных цементных клинкеров; содержание его составляет 50—70 %. Это трёхкальциевый силикат, Са3SiO5, состав и структура которого модифицированы за счёт размещения в решетке инородных ионов, особенно Mg2+, Al3+ и Fe3+. Алит относительно быстро реагирует с водой и в нормальных цементах из всех фаз играет наиболее важную роль в развитии прочности; для 28-суточной прочности вклад этой фазы особенно важен.

Содержание белита для нормальных цементных клинкеров составляет 15—30 %. Это двукальциевый силикат Ca2SiO4, модифицированный введением в структуру инородных ионов и обычно полностью или большей частью присутствующий в виде β-модификации. Белит медленно реагирует с водой, таким образом слабо влияя на прочность в течение первых 28 суток, но существенно увеличивает прочность в более поздние сроки. Через год прочности чистого алита и чистого белита в сравнимых условиях примерно одинаковы.

Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров. Это трехкальциевый алюминат сокращенно обозначаемый 3СaAS (состав — 3CaO*Al2O3*SiO2), существенно изменённый по составу, а иногда и по структуре, за счёт инородных ионов, особенно Si4+, Fe3+, Na+ и К+. Алюминатная фаза быстро реагирует с водой и может вызвать нежелательно быстрое схватывание, если не добавлен контролирующий схватывание агент, обычно гипс.

Ферритная фаза составляет 5—15 % обычного цементного клинкера. Это — четырёхкальциевый алюмоферрит, сокр. 4СaAFS (4CaO*Al2O3*Fe2O3*SiO2), состав которого значительно меняется при изменении отношения Al/Fe и размещении в структуре инородных ионов. Скорость, с которой ферритная фаза реагирует с водой, может несколько варьировать из-за различий в составе или других характеристиках, но, как правило, она высока в начальный период и является промежуточной между скоростями для алита и белита в поздние сроки.

Выдающийся учёный химик Шуляченко Алексей Романович считается отцом русской цементной промышленности. Широкое применение получила шахтная печь Антонова для обжига и производства клинкера. По вопросам цементной технологии и твердения гидравлических вяжущих много работ провели Ю. М. Бутт, С. М. Рояк, И. Ф. Пономарев, Н. А. Торопов и другие.

Всё, что вы хотели знать про цемент

Цемент состоит из клинкера и, при необходимости, гипса или его производных и добавок. При взаимодействии с водой или другими жидкостями цемент образует пластичную массу (цементное тесто), которая, затвердевая, превращается в камнеподобное тело.

К цементам относится большая группа гидравлических вяжущих веществ, главной составной частью которых являются силикаты и алюминаты кальция, образовавшиеся в результате обжига до спекания сырьевой смеси надлежащего состава.

ИСТОРИЯ ЦЕМЕНТА

Примерно 3000-4000 лет до н.э. были найдены способы получения искусственных вяжущих веществ путем обжига некоторых горных пород и тонкого измельчения продуктов этого обжига. Первые искусственные вяжущие вещества — строительный гипс, а затем и известь – были применены при строительстве уникальных сооружений: бетонной галереи легендарного лабиринта в древнем Египте (3600 год до н.э.), фундаментов древнейших сооружений в Мексике, Великой Китайской стены, римского Пантеона. Глина, гипс и известь способны твердеть и служить только на воздухе, поэтому эти вяжущие материалы получили название воздушных. Все воздушные вяжущие вещества характеризуются относительно невысокой прочностью. Со временем научились повышать водостойкость известковых растворов, вводя в них тонкомолотые обожженную глину, бой кирпича или вулканические породы, известные под названием «пуццоланы». Так их называли древние римляне по месту залежей близ города Поццуолли. На территории некогда существовавшей Руси, развитие производства вяжущих материалов связано с возникновением древних городов — Киева, Новгорода, Москвы и др. Вяжущие материалы использовали при возведении крепостных стен, башен, соборов. В 1584 г. в Москве был учрежден «Каменный приказ», который наряду с заготовкой строительного камня и выпуском кирпича ведал также производством извести. Несколько тысячелетий гипс и воздушная известь были единственными вяжущими материалами. Однако они отличались недостаточной водостойкостью. Развитие мореплавания в XVII-XVIII вв. потребовало для строительства портовых сооружений создания новых вяжущих, устойчивых к действию воды. В 1756 году англичанин Д. Смит обжигом известняка с глинистыми примесями получил водостойкое вяжущее, названное гидравлической известью. В 1796 году англичанином Д. Паркером был запатентован роман-цемент, способный твердеть как на воздухе, так и в воде. В наше время эти вяжущие утратили практическое значение, но до второй половины XIX в. они были основными материалами для строительства гидротехнических сооружений. Интенсивное развитие промышленности в России в XVIII в., когда было построено 3 тысячи промышленных предприятий, не считая горных заводов, потребовало систематизации накопленного опыта производства и применения вяжущих, создания более эффективных их видов. В 1807 году академик В.М. Севергин дал описание вяжущего вещества, получаемого обжигом мергеля с последующим размолом. Полученный продукт по качеству был лучше роман-цемента.

В России

цемент начали производить в прошлом столетии. В начале 20-х годов XIX в. Е. Делиев получил обжиговое вяжущее из смеси извести с глиной и опубликовал результаты своей работы в книге, изданной в Москве в 1825 г. В 1856 г. был пущен первый в России завод портландцемента, который расположился в г. Гроздеце, затем были построены заводы в Риге (1866), Щурове (1870), Пунане-Кунда (1871), Подольске (1874), Новороссийске (1882), и т.д. В начале 20 века, в России работало 60 цементных заводов общей производительностью около 1,6 млн. тонн цемента. Однако после Первой мировой войны большинство цементных заводов было разрушено. С приходом советской власти цементную промышленность России пришлось создавать практически с нуля. Уже в 1962 году, СССР занял первое место в мире по выпуску цемента. В 1971 году выпуск цемента в стране превысил 100 млн. тонн. Цементная промышленность СССР отличалась высокой концентрацией производства. Средняя мощность цементного завода в СССР была почти в 2 раза выше, чем в США, и на 30% выше, чем в Японии. Сегодня Россия занимает пятое место в мире по объемам производства цемента, уступая Китаю, Индии, США и Японии. Российская цементная промышленность находится в числе самых быстрорастущих мировых индустрий с темпами около 9%, при этом в ближайшие годы можно прогнозировать увеличение темпов роста. Главным недостатком российских цементных заводов на сегодняшний день является то, что они используют мокрый способ производства цемента, который гораздо более энергоемкий, чем используемый в развитых странах мира сухой способ. Поэтому для компаний важно постепенно переходить на более прогрессивные энергосберегающие технологии.

ВИДЫ ЦЕМЕНТОВ

Белый цемент (БЦ)

изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах). Белый цемент является материалом с уникальными характеристиками, которые позволяют использовать его в изготовлении скульптурных элементов, колонн, а также при отделочных работах, например, фасада здания. Эстетические требования, предъявляемые к фасадам и другим парадным строительным элементам, делают применение белого цемента особенно эффективным. Белый цемент применяют также для цветных цементобетонных дорожных покрытий, например на площадях у монументальных сооружений.

Водонепроницаемый расширяющийся цемент (ВРЦ)

представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество, получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента, гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса-ранее 4 мин., конец не позднее 10 мин. с момента затворения. Линейное расширение образцов из цементного теста, твердеющих в воде в течении 1 сут., должно быть в пределах 0,3-1%. ВРЦ применяют для зачеканки и гидроизоляции швов тюбингов, раструбных соединений создания гидроизоляционных покрытий, заделки стыков и трещин в железобетонных конструкциях и т.д.

Водонепроницаемый безусадочный цемент (ВБЦ)

— быстросхватывающееся и быстротвердеющее гидравлическое вяжущее вещество, получаемое путем тщательного смешивания глиноземистого цемента, полуводного гипса и гашеной извести. Начало схватывания не ранее 1мин., а конец не позднее 5мин. с момента затворенеия. Цемент применяют для устройства гидроизолирующей торкретной оболочки бетонных и железобетонных сооружений, эксплуатируемых в условиях повышенной влажности (туннели, фундаменты и т.д.).

Гидрофобный цемент (ГФЦ)

получают в результате тонкого измельчения портландцементного клинкера совместно с гипсом и гидрофобизующей добавкой (асидол, мылонафт, олеиновая кислота, окисленный петролатум, кубовые остатки синтетических жирных кислот и др.). Данный цемент обладает меньшим водопоглощением, большей морозостойкостью и водонепроницаемостью, чем обычный портландцемент; способен длительное время храниться даже во влажной среде без потери активности. Повышенное воздухововлечение данного цемента снижает прочность тяжелых бетонов, однако, при производстве легких и ячеистых бетонов это свойство играет положительную роль. Бетонные смеси на гидрофобном цементе подвергаются меньшему расслаиванию, стойки к попеременному увлажнению и высыханию.

Глиноземестый цемент (ГЛЦ)

— быстротвердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом. В качестве сырьевых материалов для получения глиноземистого цемента используют известняк или известь и породы с высоким содержанием глинозема Al2O3, например бокситы. Минералогический состав глиноземистого цемента характеризуется большим содержанием низкоосновных алюминатов кальция, главным из которых является однокальциевый алюминат CaO&Al2O3 . Применение глиноземистого цемента ограничено его высокой стоимостью. Его используют при срочных ремонтных и аварийных работах, производстве работ в зимних условиях, для бетонных и железобетонных сооружений, подвергающихся воздействию сильно минерализованных вод, получения жаростойких бетонов, а также изготовления расширяющихся и безусадочных цементов.

Магнезиальный цемент (МГЦ)

используют для устройства магнезиальных полов, как магнезиальное вяжущее, представляющее собой тонкодисперсный порошок, активной частью которого является оксид магния. Оксид магния, в свою очередь, есть продукт умеренного обжига природных карбонатных пород магнезита или доломита.

Портландцемент

и его разновидности являются основными вяжущими веществами в строительстве. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцемнтного клинкера с гипсом, а также со специальными добавками. Порталандцементный клинкер — продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5-3,5% (по массе цемента в пересчете на SO3). По составу различают: портландцемент без добавок; портландцемент с минеральными добавками; шлакопортландцемент и другие.

Сульфатостойкий цемент

изготовляют из клинкера нормированного минералогического состава: в клинкере должно быть не более 5% трехкальциевого алюмината и не более 50% трехкальциевого силиката. Низкое предельное содержание трехкальциевого алюмината требуется потому, что сульфатная коррозия развивается в результате взаимодействия сульфатов, находящихся в окружающей среде, с трехкальциевым гидроалюминатом цементного камня. Если в цементном камне С3А присутствует в малых количествах, то образуется незначительное количество гидросульфоалюмината кальция. Тогда он не опасен, так как распределяется в порах бетона, вытесняя оттуда воду или воздух, и внутренних напряжений в бетоне не вызывает. Сульфатостойкий цемент обычно выпускают двух марок: 300 и 400.

Тампонажный цемент

— разновидность портландцемента, и предназначенный для цементирования нефтяных и газовых скважин. Тампонажный цемент изготовляют совместным тонким измельчением клинкера и гипса. В России выпускают тампонажный цемент двух видов: для так называемых холодных (с температурой до -40°С) и горячих (до +75°С) скважин. Тампонажный цемент применяют в виде цементного теста, содержащего 40-50% воды.

Шлаковый цемент

— общее название цементов, получаемых совместным помолом гранулированных доменных шлаков с добавками-активизаторами (известь, строительный гипс, ангидрит и другие) или смешением этих, раздельно измельченных, компонентов. Различают следующие виды шлакового портландцемента: известково-шлаковый с содержанием извести 10-30% и гипса до 5% от массы цемента и сульфатно-шлаковый с содержанием гипса или ангидрита 15-20%, портландцемента до 5% или извести до 2%. Шлаковый цемент применяют для получения строительных растворов и бетонов, используемых преимущественно в подземных и подводных сооружениях. Известково-шлаковый цемент наиболее эффективен в производстве автоклавных материалов и изделий.

Цветной цемент

получают на основе белого портландцементного клинкера путем совместного помола с пигментами различных цветов, например с охрой, железным суриком, окисью хрома. Можно также получать цветные цементы смешиванием белого цемента с пигментами. Применение цветных цементов, способствующее архитектурно-декоративному оформлению сооружений, имеет большое значение в индустриальной отделке крупноэлементных зданий. Эти цементы применяют также для цветных цементнобетонных дорожных покрытий, например на площадях у монументальных сооружений. Кроме перечисленных, имеются еще некоторые специальные сорта портландцемента, например тампонажный, для производства асбестоцементных изделий.

МАРКИРОВКИ ЦЕМЕНТОВ

Цемент, как и любой другой материал, применяемый в строительстве, различается по своим физико-техническим характеристикам в зависимости от того, в каких условиях предполагается его эксплуатация. Цемент маркируется по двум характеристикам — это способность выдерживать определенную нагрузку и процентное соотношение к общему объему цемента различных добавок. Первый параметр

обозначается буквами

М

или

ПЦ

со стоящей рядом цифрой. Цифра будет указывать максимальные прочностные качества цемента. Например маркировка

М 500

указывает, что данный вид цемента способен выдержать нагрузку в 500 кг/см. Наиболее популярны цементы с маркировкой от 350 до 500, однако всетречаются и цементы с отметкой 700.

Второй параметр

цемента, отраженной в его маркировке, является процентное содержание добавок. Оно обозначается буквой

Д

. Например, цемент с маркировкой

Д20

будет содержать 20% добавок. Эта характеристика важна потому, что процент добавок влияет на пластичность и прочность цемента. Если цемент обладает какими-либо дополнительными специфическими свойствами, то на это указывают специальные обозначения. Как уже было сказано выше, самыми популярными марками цемента являются марки от 350 до 500. Рассмотрим основные характеристики и применение некоторых из них.

Марка цемента М (ПЦ) 400 — Д20

указывает на то, что этот вид цемента обладает повышенной морозостойкостью и водостойкостью. Основная сфера применения такого цемента — строительство (сюда входит как жилищное, так и промышленное, сельхозхозяйственное). Его используют при изготовлении сборного железобетона, стеновых перекрытий, фундамента и т. д. Практически аналогичными свойствами и сферой применения обладает

цемент марки М 500 — Д20

, помимо хорошей водостойкости и морозостойкости данный вид цемента обладает пониженной сопротивляемостью коррозийным воздействиям. Его применяют, как и цемент марки ПЦ 400 — Д20 для строительства, а так же он подходит для штукатурных, кладочных и других ремонтно-строительных работ и изготовления различных строительных растворов.

Цемент марки М 500 — Д0

, введенный в состав бетона, придает последнему такие характеристики, как: повышенная морозостойкость, водостойкость, долговечность. Он незаменим в промышленном строительстве, особенно при выполнении аварийных и восстановительных работ. При строительстве сооружений, так или иначе связанных с воздействием пресной или минерализованной водой, надо использовать

цемент марки ПЦ (М) 400 — Д0

. Без него не обойтись при изготовлении бетонных конструкций с применением термовлажностной обработки. Так же этот цемент хорош для изготовления бетонных и строительных растворов. Ещё одной важной характеристикой цемента является его время твердения. Этот процесс проходит в несколько этапов: первый — схватывание (начало твердения) цемента. Он занимает 40 — 50 минут. Второй — конец твердения. Он наступает через 10 — 12 часов.

С нашим ассортиментом цементов, ценами на них и условиями поставки Вы можете ознакомиться здесь.

ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА

Производство цемента включает две ступени: первая — получение клинкера, вторая — доведение клинкера до порошкообразного состояния с добавлением к нему гипса или других добавок. Первый этап самый дорогостоящий, именно на него приходится 70% себестоимости цемента. Происходит это следующим образом: Первая стадия

— это добыча сырьевых материалов. Разработка известняковых месторождений ведется обычно сносом, т. е. часть горы «сносят вниз», открывая тем самым слой желтовато-зеленого известняка, который используется для производства цемента. Этот слой находится, как правило, на глубине до 10 м (до этой глубины он встречается четыре раза), и по толщине достигает 0,7 м. Затем этот материал отправляется по транспортеру на измельчение до кусков равных 10 см в диаметре. После этого известняк подсушивается, и идет процесс помола и смешивания его с другими компонентами. Далее эта сырьевая смесь подвергается обжигу. Так получают клинкер.

Вторая стадия

тоже состоит из нескольких этапов. Это: дробление клинкера, сушка минеральных добавок, дробление гипсового камня, помол клинкера совместно с гипсом и активными минеральными добавками. Однако надо учитывать, что сырьевой материал не бывает всегда одинаковым, да и физико-технические характеристики (такие как прочность, влажность и т. д.) у сырья различные. Поэтому для каждого вида сырья был разработан свой способ производства. К тому же это помогает обеспечить хороший однородный помол и полное перемешивание компонентов.

В цементной промышленности используют три способа производства, в основе которых лежат различные технологические приемы подготовки сырьевого материала: мокрый, сухой и комбинированный. Мокрый способ производства

используют при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки). Влажность глины при этом не должна превышать 20%, а влажность мела — 29%. Мокрым этот способ назван потому, что измельчение сырьевой смеси производится в водной среде, на выходе получается шихта в виде водной суспензии — шлама влажностью 30 — 50%. Далее шлам поступает в печь для обжига, диаметр которой достигает 7 м, а длина — 200 м и более. При обжиге из сырья выделяются углекислоты. После этого шарики-клинкеры, которые образуются на выходе из печи, растирают в тонкий порошок, который и является цементом.

Сухой способ

заключается в том, что сырьевые материалы перед помолом или в его процессе высушиваются. И сырьевая шихта выходит в виде тонкоизмельченного сухого порошка. При сухом способе, которому, по всей вероятности принадлежит будущее цементного производства, навстречу горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину, шлаки. При этом экономится топливо, которое при мокром способе расходуется на испарение воды.

Комбинированный способ

, как уже следует из названия, предполагает использование и сухого и мокрого способа. Комбинированный способ имеет две разновидности. Первая предполагает, что сырьевую смесь готовят по мокрому способу в виде шлама, потом её обезвоживают на фильтрах до влажности 16 — 18% и отправляют в печи для обжига в виде полусухой массы. Второй вариант приготовления является прямо противоположным первому: сначала используют сухой способ для изготовления сырьевой смеси, а затем, добавляя 10 -14% воды, гранулируют, размер гранул составляет 10 — 15 мм и подают на обжиг.

ОСНОВНЫЕ ЦЕМЕНТНЫЕ ЗАВОДЫ РОССИИ

Ангарский цементно-горный комбинат

. ОАО «Ангарскцемент» Сайт: https://www.sibcem.ru 665809, Иркутская область, г. Ангарск, Промплощадка, а/я 397

Ачинский цементный Сайт: https://www.baselcement.ru 662150, Красноярский край, г.Ачинск, Южная промзона, квартал XII, строение 1

Бабиновский цементный Сайт: https://www.b-c-f.ru Тосненский район Ленинградской области

Белгородский цементный Сайт: https://www.eurocem.ru г. Белгород, ул. Сумская, площадка цемзавода

Верхнебаканский цементный Сайт: https://www.bakanka.ru Краснодарский край, г. Новороссийск, п. Верхнебаканский, ул. Орловская, д.11

Волховский цементный Сайт: https://www.metachem.spb.ru 187400, Ленинградская область, г. Волхов, Кировский проспект, д.20

Вольский цементный Сайт: https://www.holcim.ru 412902, Саратовская область, г. Вольск, ул. Цементников, д.1

Воркутинский цементный Республика Коми, г. Воркута, пос. Северный-1

Воскресенский цементный Сайт: https://www.lafarge.ru Московская область, г. Воскресенск, ул. Коммуны, д.4

Гайдуковский цементный Сайт: https://www.bakanka.ru 353900, Краснодарский край, г. Новороссийск, п. Гайдук, ул. Заводская, д.6

Горнозаводский цементный Сайт: https://www.gcz.su Россия, Пермский край, г. Горнозаводск

Жигулевский цементный Сайт: https://www.eurocem.ru Самарская область, городской округ Жигулевск, г. Жигулевск, 1-й Промышленный проезд, д.4

Катав-Ивановский цементный Сайт: https://www.eurocem.ru Челябинская область, г. Катав-Ивановск, ул.Цементников, д. 1

Коркинский цементный Сайт: https://www.lafarge.ru 456541, Россия, Челябинская область, г. Коркино, п. Первомайский, ул. Заводская, д.1

Красноярский цементный Сайт: https://www.sibcem.ru 660019, Красноярский край, г. Красноярск, ул. Краснопресненская, д.1

Кузнецкий цементный Сайт: https://www.unicementgroup.com 654005, Россия, Кемеровская область. г. Новокузнецк, ул. Лизы Чайкиной, д.15

Липецкий цементный Сайт: https://www.eurocem.ru г. Липецк, район Цемзавода

Магнитогорский цементный Сайт: https://mcoz.mgn.ru Челябинская область, г. Магнитогорск, шоссе Белорецкое, д.11

Мальцовский цементный Сайт: https://www.eurocem.ru 242610, Брянская область, г. Фокино, ул. Цементников, д.1

Михайловский цементный Сайт: https://www.eurocem.ru 391721, Рязанская. область, Михайловский район, пос. Октябрьский

Мордовский цементный Сайт: https://www.mordovcement.ru 431721, Россия, Республика Мордовия, Чамзинский район, пгт. Комсомольский

Мохсоголлохский цементный Сайт: https://www.yakutcement.ru 678020, Республика Саха (Якутия), Хангаласский улус, п. Мохсоголлох, ул. Заводская, д.32

Невьянский цементный Сайт: https://www.eurocem.ru 624173, Свердловская область, Невьянский район, пос. Цементный, ул. Ленина, д.1

Новороссийский цементный Сайт: https://www.novoroscement.ru 353902, Россия, Краснодарский край, г. Новороссийск, Сухумское шоссе, д.60

Новотроицкий цементный Сайт: https://www.novocement.ru Россия, Оренбургская область, г. Новотроицк, ул. Заводская, д.3

ОАО «Сланцевский цементный

. ООО «ХайдельбергЦемент Рус» Сайт: https://www.heidelbergcement.com/ru/ru/country/about_us/index.htm 188560, Ленинградская область, г. Сланцы, Кингисеппское шоссе, д.1

ООО «Тулацемент»

. ООО «ХайдельбергЦемент Рус» Сайт: https://www.heidelbergcement.com/ru/ru/country/about_us/index.htm 301382, Россия, Тульская область, Алексинский район, п. Новогуровский, ул. Железнодорожная, д.3

Пикалевский цементный Сайт: https://www.eurocem.ru 187600, Ленинградская область, г. Пикалево, Спрямленное шоссе, д.1

Подгоренский цементный Сайт: https://www.eurocem.ru 396560, Воронежская область, пгт. Подгоренский, ул. Поселок Цемзавода, д.14

Подольский цементный Сайт: https://www.cement.podolsk.ru 142101, Московская область, г. Подольск, ул. Плещеевская, д.15

Савинский цементный Сайт: https://www.eurocem.ru 164288, Архангельская область, Плесецкий район, поселок Савинский

Себряковский цементный Сайт: https://www.sebcement.ru 403342, Россия, Волгоградская область, г. Михайловка, ул. Индустриальная, д.2

Сенгилеевский цементный Сайт: https://www.seng-cem.narod.ru 433385, Россия, Ульяновская область, г. Сенгилей, п. Цементный завод

Сланцевский цементный Сайт: https://www.lsrgroup.ru 188561, Ленинградская область, г. Сланцы, ул. Ломоносова, д.25А

Спасский цементный Сайт: https://www.parkgroup.ru 692239, Россия, Приморский край, г. Спасск-Дальний, ул. Цементная, д.2

Старооскольский цементный Сайт: https://www.eurocem.ru 309504, Белгородская область, г. Старый Оскол, Юго-западный промрайон, промзона, площадка Цемзаводская, проезд 1

Теплоозерский цементный Сайт: https://www.parkgroup.ru 679110, Россия, Еврейский автономный округ, Облучинский район, п. Теплоозерск

Тимлюйский цементный Сайт: https://www.sibcem.ru 671205, Республика Бурятия, Кабанский район, п. Каменск, ул. Промышленная, д. 3

Топкинский цементный Сайт: https://www.sibcem.ru/ 652300, Кемеровская область, г. Топки, Промплощадка

Туапсинский цементный Сайт: https://www.baselcement.ru 352800, Россия, Кранодарский край, п. Кирпичное

Ульяновский цементный Сайт: https://www.eurocem.ru Ульяновская область, г. Новоульяновск, проезд Промышленный, д.1

Черкесский цементный Сайт: https://www.eurocem.ru Карачаево-Черкесская Республика, г. Черкесск-15, промплощадка

Чернореченский цементный Сайт: https://www.iskitimcement.ru Новосибирская область, г. Искитим, ул. Заводская, 1а.

Чири-Юртовский цементный Россия, Чеченская республика, Шалинский район, п. Чири-Юрт

Щуровский цементный Сайт: https://www.holcim.ru 140414, Россия, Московская область, г. Коломна, ул. Цементников, д.1

Южно-сахалинский цементный 693000, Россия, Сахалинская область, г. Южно-сахалинск, ул. Пуркаева, д.53, к.62

Южно-уральский цементный Сайт: https://www.yugpk.ru 462360, Россия, Оренбургская область, г. Новотроицк, 5,4 км, запад, №5

Учуленский цементный Сайт: https://www.sgmkgroup.ru 652920, Россия, Кемеровская область, Таштагольский район, п. Темиртау, ул. Центральная, д.12

«Доставка-СМ»

на сегодняшний день располагает возможностью предложить Вам тарированные цементы производства

ЗАО «ЕВРОЦЕМЕНТ груп»

,

ОАО «Мордовцемент»

и

ОАО «Воскресенский цемзавод»

в мешках по 50кг. С ценами и условиями поставки Вы можете ознакомиться

здесь

.

Источник: https://www.nsp.su

Виды цемента

По наличию основного минерала цементы подразделяются:[1]

- романцемент — преобладание белита, в настоящее время не производится;

- портландцемент — преобладание алита, наиболее широко распространён в строительстве;

- глинозёмистый цемент — преобладание алюминатной фазы;

- магнезиальный цемент (цемент Сореля) — на основе магнезита, затворяется водным раствором солей;

- кислотоупорный цемент — на основе гидросиликата натрия (Na2O·m

SiO2·

n

H2O), сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

Также известен биоцемент, отличающийся от обычного цемента тем, что производится при помощи биотехнологий.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера. В конце XX века количество разновидностей цемента составляло около 30.[1]

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40×40×160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком. Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см² (10—60 МПа). Цемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто́ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

В настоящее время цемент делится на классы по прочности. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Гидравлическое вяжущее на основе магнезиального цемента.

Состав магнезиального цемента, или цемента Сореля, со времени своего создания и до настоящего времени не претерпел существенных изменений. Объясняется это необходимостью соблюдения достаточно жесткого соотношения в его составе между каустическим магнезитом и затворителем. При затворении водным раствором хлорида магния состав содержит 62–67 % MgO и 33–38 % MgCl2·6H2O, а при затворении раствором сульфата магния состав содержит 80–84 % MgO и 16–20 % MgSO4. При отклонении от этих соотношений прочность изделий падает. Другие известные составы магнезиальных цементов, как правило, содержат различные виды наполнителей (диопсид, серпентинит, тремолит и др.) при сохранении постоянства соотношения между MgO и солью.

Магнезиальные цементы относятся к группе воздушных вяжущих веществ, и основными их недостатками являются низкая водостойкость, оцениваемая коэффициентом водостойкости в пределах 0,1–0,3 и необходимостью использования свежеобожженного магнезита для получения цементного камня с прочностью 30–50 МПа в возрасте 28 суток при воздушном твердении при относительной влажности воздуха менее 60 %. Кроме того, каустический магнезит должен содержать не менее 85 % MgO.

Низкая водостойкость изделий из магнезиального цемента объясняется присутствием в конечных продуктах гидратации вяжущего тригидроксихлоридов (3Mg(OH)2·MgCl2·7H2O) или тригидроксисульфатов (3Mg(OH)2·MgSO4·8H2O) магния, которые способны растворяться в воде. Поэтому закономерно возникает вопрос о возможности использования затворителя, который был бы активен по отношению к MgO и образовывал бы продукты гидратации, не растворимые в воде и обеспечивающие формирование структуры изделий с прочностью, не уступающей прочности изделий из классического магнезиального цемента.

Ответ на поставленный вопрос нами найден и решается он при использовании в качестве жидкости затворения водного раствора бикарбоната магния Mg(HCO3)2 при следующем соотношении: каустический магнезит — 60–75 %, водный раствор Mg(HCO3)2 — 25–40 %.

При взаимодействии каустического магнезита с водным раствором Mg(HCO3)2 вначале протекает реакция гидратации:

MgO + H2O -> Mg(OH)2. (1)

Образовавшийся гидрооксид магния далее взаимодействует с бикарбонатом магния по реакции:

Mg(OH)2 + Mg(HCO3)2 + 2H2O -> MgCO3·Mg(OH)2·3H2O + CO2 , (2) с образованием гидрата гидроксокарбоната магния и диоксида углерода, который, вступая во взаимодействие с избытком гидрооксида магния, образует вторичный бикарбонат магния:

Mg(OH)2 + 2CO2 -> Mg(HCO3)2. (3)

Вторичный бикарбонат магния вновь взаимодействует с гидрооксидом магния по реакции (2) с образованием новой порции гидрата гидроксокарбоната магния, который вместе с гидрооксидом магния образует первичные продукты гидратации магнезиального цемента, обеспечивающих его твердение в процессе перекристаллизации первичных коллоидных продуктов в кристаллическое состояние.

Таким образом, в результате последовательного и циклического протекания реакций (1, 2, 3) в цементном камне образуются две основные кристаллические фазы — гидрооксид магния и гидрат гидроксо-карбоната магния, количественное соотношение между которыми предопределяется содержанием бикарбоната магния в жидкости затворения. Отсутствие растворимых соединений в цементном камне из такого вяжущего [2] предопределяет его повышенную водостойкость с коэффициентом водостойкости 1,1–1,4, и такой цементный камень твердеет с увеличением прочности не только в воздушной среде с относительной влажностью более 75 %, но и в воде после предварительного твердения на воздухе в течение 3–7 суток.

Существенным преимуществом такого вяжущего является возможность использования лежалого каустического магнезита с содержанием активного оксида магния более 40 %. Порошок лежалого магнезита может содержать в своем составе, кроме MgO, также Mg(OH)2 и MgCO3, образующиеся при взаимодействии MgO с влагой и углекислотой воздуха. Примеси Mg(OH)2 и MgCO3 не снижают активности взаимодействия порошка лежалого магнезита с раствором бикарбоната магния, так как взаимодействие Mg(OH)2 с Mg(HCO3)2 протекает по реакции (2, 3), а MgCO3 взаимодействует с диоксидом углерода, образующимся при протекании реакции (2), по реакции: MgCO3 + 2CO2 + H2O -> Mg(HCO3)2. (4)

И далее получаемый бикарбонат магния взаимодействует с Mg(OH)2 по реакции (2).

При экспериментальной проверке вяжущего использовались свежеобожженный каустический магнезит с содержанием активного MgO — 88 % (магнезит-1), лежалый магнезит с содержанием MgO — 53,9 %, Mg(ОН)2 — 34,1 % (магнезит-2) и лежалый магнезит с содержанием MgO — 38,7 %, Mg(ОН)2 — 4,03 % и MgCO3 — 21,0 % (магнезит-3). Удельная поверхность магнезитовых порошков составляла 350 м2/кг, остаток на сите № 008 — 9,2 %.

Водный раствор бикарбоната магния готовится путем растворения в течение 10 мин магнезита-3 в воде при давлении углекислого газа в автоклаве 0,5–1,0 МПа.

В водной суспензии магнезита-3 при контакте с углекислым газом протекают реакции:

MgO + H2O -> Mg(OH)2. (5)

Mg(OH)2 + 2CO2 -> Mg(HCO3)2. (6)

MgCO3 + 2CO2 + H2O -> Mg(HCO3)2.

После обработки в автоклаве с мешалкой (5–10 мин) водный раствор содержал 35–40 г/л Mg(HCO3)2 в пересчете на безводное вещество. Следует отметить, что максимальная растворимость в воде водного бикарбоната магния Mg(HCO3)2·2Н2О составляет 19 г/100 г воды при 0 °С и 34,5 г/100 г воды при 100 °С.

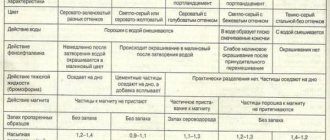

При изготовлении образцов к исходному магнезиту приливали раствор Mg(HCO3)2 в ранее указанном количестве до получения пластичного теста нормальной густоты, из которого формовали образцы размером 2 Ч 2 Ч 2 см. После суточного твердения на воздухе образцы извлекались из форм и после 3-суточного твердения в воздушной среде, часть образцов помещалась в воду, часть образцов помещалась в эксикатор над водой, а часть образцов продолжала твердеть на воздухе. Через 28 суток твердения у образцов определялся предел прочности при сжатии. Результаты определений представлены в таблице.

Таблица №1. Результаты определений прочности и водостойкости образцов.

Коэффициент водостойкости определялся по отношению прочности при сжатии образцов, твердевших в воде, к прочности образцов, твердевших на воздухе. В этой же таблице представлены результаты определений прочности и водостойкости образцов, полученных затворением магнезита-1 раствором MgCl2.

Анализ данных табл. 1 показывает, что затворение каустического магнезита водным раствором бикарбоната магния позволяет получать изделия на основе магнезиального вяжущего с прочностью, не уступающей прочности изделий, изготовленных из классического вяжущего. Высокая водостойкость изделий, изготовленных из вяжущего экспериментальных составов, обусловлена принципиально новым составом малорастворимых продуктов гидратации, образующихся при твердении как в воздушной, так и в водной среде.

Таким образом, использование принципиально новой жидкости затворения позволяет перевести магнезиальные вяжущие вещества из группы воздушных вяжущих в группу гидравлических вяжущих веществ, которые, как и портландцемент, найдут широкое применение при производстве различных строительных изделий.

Производство

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре +1450…+1480 в течение 2—4 часов в длинных вращающихся печах (3,6×127 м, 4×150 м и 4,5×170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы. Вращающуюся печь условно можно поделить на зоны:

- подогрева (+200…+650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3·2SiO2·2H2O → Al2O3·2SiO2 + 2H2O; далее при температурах +600…+1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

- декарбонизации (+900…+1200 °C) происходит декарбонизация известнякового компонента: СаСО3 → СаО + СО2, одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твёрдофазового синтеза новых соединений (СаО·Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО и в конце жидкофазового синтеза образуется С3А), протекающих ступенчато;

- экзотермических реакций (+1200…+1350 °C) завершается процесс твёрдофазового спекания материалов, здесь полностью завершается процесс образования таких минералов как С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

- спекания (+1300 → +1480 → +1300 °C) частичное плавление материала, в расплав переходят клинкерные минералы кроме C2S, который, взаимодействуя с оставшимся в расплаве СаО, образует минерал алит

(С3S — твёрдый раствор трёхкальциевого силиката и небольшого количества (2—4 %) MgO, Al2O3, P2O5, Cr2О3 и других); - охлаждения (+1300…+1000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Виды и марки цемента

| Виды цемента |

— Портландцемент и его разновидности являются основными вяжущими веществами в строительстве. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцемнтного клинкера (нем. klinker: известняково-глинистая смесь, осн. минералы клинкера: алит 40-60%, алюминат 5-14%, алюмоферрит 10-16%, белит 15-35%, феррит) с гипсом, а также со специальными добавками.

— Порталандцементный клинкер продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5-3,5% (по массе цемента в пересчете на SO3).

По составу различают:

- портландцемент без добавок

- портландцемент с минеральными добавками

Цемент М500Д0 в мешках

— Портландцемент с умеренной экзотермией изготовляют из клинкера, который должен содержать не более 50% трехкальциевого силиката и не более 8% трехкальциевого алюмината. Такой цемент при умеренной экзотермии отличается также несколько повышенной сульфатостойкостью, поскольку в нем обычно содержится умеренное количество трехкальциевого алюмината. Этот вид портландцемента применяют в гидротехническом строительстве в массивных бетонных конструкциях, подвергающихся частому попеременному замораживанию и оттаиванию в пресной или слабо минерализованной воде. Марка по прочности обычно 300 и 400.

— Белый цемент изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах).

— Цветные цементы получают на основе белого портландцементного клинкера путем совместного помола с пигментами различных цветов, например с охрой, железным суриком, окисью хрома. Можно также получать цветные цементы смешивая белый цемент с пигментами.

Применение белого и цветных цементов, способствующее архитектурно-декоративному оформлению сооружений, имеет большое значение в индустриальной отделке крупноэлементных зданий. Эти цементы применяют также для цветных цементно-бетонных дорожных покрытий, например на площадях у монументальных сооружений. Кроме перечисленных, имеются еще некоторые специальные сорта портландцемента, например тампонажный цемент, который применяется для производства асбестоцементных изделий.

— Быстротвердеющий портландцемент содержит много трехкальциевого силиката и трехкальциевого алюмината и очень тонко измельчен. Поэтому такой цемент характеризуется интенсивным нарастанием прочности в первый период твердения. Выпускается также особо быстротвердеющий цемент. Он показывает через трое суток прочность при сжатии 450-500 кг/см2 (при испытании в жестких растворах).

— Гидрофобный цемент изготовляют, вводя при помоле клинкера 0,1-0,2% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков и других гидрофобизующих поверхностно-активных добавок. Эти вещества, адсорбируясь на частицах цемента, образуют тончайшую (в среднем мономолекулярную, т. е. толщиной в одну молекулу), оболочку. Но эта тончайшая оболочка придает цементу особые свойства. В этом сущность гидрофобизации цемента как метода, позволяющего в определенной степени управлять свойствами цемента в отношении действия воды на различных этапах его использования.

Как известно, взаимодействие цемента с водой есть двуединый противоречивый процесс. Сродство к воде органически присуще цементу, без этого свойства он не мог бы служить вяжущим веществом. Но вместе с тем на определенных стадиях применения цемента вода для него вредна. Так, при хранении и перевозках цемент портится от влаги, вода с содержащимися в ней примесями вызывает коррозию цементного камня и при частом попеременном замораживании и оттаивании цементных материалов разрушает их. Задача преодоления противоречий, заложенных в самой природе цемента, в известной мере решается его гидрофобизацией. Гидрофобный цемент при перевозках и хранении даже в очень влажных условиях не портится. Поверхностно-активные вещества, содержащиеся в нем, оказывают пластифицирующее действие на бетонные (растворные) смеси, а также уменьшают водопроницаемость и повышают коррозионную стойкость и морозостойкость бетона. Например, если обычный бетон выдерживает 300 циклов попеременного замораживания и оттаивания, то гидрофобизированный может выдержать 1000 и более циклов. Марки гидрофобного цемента те же, что и портландского. Гидрофобный цемент впервые был синтезирован в нашей стране, а затем, на основе отечественных разработок, было начато производство цемента и за рубежом.

— Глиноземистый цемент представляет собой быстротвердеющее гидравлическое вяжущее вещество, продукт тонкого измельчения клинкера, получаемого обжигом (до плавления или спекания) сырьевой смеси, состоящей из бокситов и известняков. Обжиг и плавление сырьевой смеси производят в доменных, электрических, вращающихся печах или в вагранках. По содержанию Al2O2 в готовом продукте различают:

- обычный глинозёмистый цемент (до 55%)

- высокоглинозёмистый цемент (до 70%)

Температура плавления сырьевой шихты обычного глинозёмистого цемента порядка 1450-1480°С, а высокоглинозёмистого цемента порядка 1700-1750°С. Глинозёмистый цемент характеризуется быстрым нарастанием прочности, высокой экзотермией при твердении, повышенной стойкостью против коррозии в сульфатных средах и высокой огнеупорностью. По сравнению с портландцементом, глинозёмистый цемент обеспечивает получение бетонов и растворов большей плотности и водонепроницаемости.

— Магнезиальный цемент используют для устройства магнезиальных полов, как магнезиальное вяжущее, представляющее собой тонкодисперсный порошок, активной частью которого является оксид магния. Оксид магния, в свою очередь, есть продукт умеренного обжига природных карбонатных пород магнезита или доломита. При затворении водой оксид магния гидратируется очень медленно, проявляя при этом слабые вяжущие свойства. Однако, при затворении водными растворами некоторых солей образуется прочный цементный камень. В частности, при затворении хлористым магнием (бишофитом) получается вяжущее, именуемое цементом Сореля.

По многим свойствам магнезиальные цементы превосходят портландцемент: они обладают эластичностью, стойкостью к действию масел, смазок, органических растворителей, щелочей и солей, не требуют влажного хранения в процессе твердения, обеспечивают высокую огнестойкость и низкую теплопроводность, хорошие износостойкость и прочность при сжатии и изгибе в раннем возрасте. Очень существенным является то обстоятельство, что магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с различными видами заполнителей как неорганических, так и органических. Все эти качества обусловливают их применение в абразивном производстве (жерноточильные круги), для изготовления теплоизоляционных изделий (пено- и газомагнезит) и перегородок, подоконных плит, лестничных ступеней, реже — для облицовочных плиток внутренней части помещения и малых архитектурных форм. Однако, главным их использованием было и остается устройство бесшовных монолитных полов. Используя различные полимеры, производители полов имеют возможность таким образом отгрунтовать поверхность основания, на которое укладывается магнезиальный бетон, чтобы грунтовка одновременно служила и гидроизоляцией, и была паропроницаемой. Полимерная пропитка верхнего слоя ( на толщину 2-Змм) позволяет оградить от проникновения внутрь бетона влаги сверху. Кроме того, используя новые технологии и материалы, как органические, так и неорганические, можно получить водостойкое магнезиальное вяжущее.

— Пластифицированный цемент получают, вводя при помоле клинкера около 0,25% сульфитно-спиртовой барды (считая на сухое вещество) от веса цемента. Это поверхностно-активное вещество пластифицирует бетонные смеси, преимущественно жирные, позволяет снижать водоцементное отношение без ухудшения подвижности смесей и в ряде случаев дает возможность уменьшать расход цемента. Вместе с тем повышается морозостойкость отвердевшего бетона.

— Пуццолановый цемент собирательное название группы цементов, в состав которых входит не менее 20% активных минеральных добавок. Термин «пуццолановый цемент» происходит от названия рыхлой вулканической породы — пуццоланы, применявшейся ещё в Древнем Риме в качестве добавки к извести для получения гидравлического вяжущего, т.н. известково-пуццоланового цемента. В современном строительстве основной вид пуццоланового цемента — пуццолановый портландцемент, получаемый совместным помолом портландцементного клинкера (60-80%), активной минеральной добавки (20-40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах), меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов, используемых в подводных и подземных сооружениях.

— Расширяющийся цемент собирательное название группы цементов, обладающих способностью увеличиваться в объёме в процессе твердения. У большинства расширяющихся цементов расширение происходит в результате образования в среде гидратирующегося вяжущего вещества высокоосновных гидросульфоалюминатов кальция, объём которых вследствие большого количества химически связанной воды значительно (в 1,5-2,5 раза) превышает объём исходных твёрдых компонентов. Полное расширение расширяющегося цемента составляет 0,2-2%. Прочность расширяющегося цемента 30-50 Мн/м2. В России наибольшее распространение среди расширяющихся цементов получили:

- водонепроницаемый расширяющийся цемент

- гипсоглиноземистый расширяющийся цемент

- напрягающий цемент

Все расширяющиеся цементы лучше твердеют и показывают большее расширение во влажных условиях. Благодаря высокой водонепроницаемости расширяющиеся цементы применяются для заделки стыков сборных железобетонных конструкций, создания надёжной гидроизоляции при возведении некоторых гидротехнических сооружений, производстве напорных железобетонных труб и т.п. представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество, получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента, гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса менее 4 минут, окончание не позднее 10 минут с момента затворения. Линейное расширение образцов из цементного теста, твердеющих в воде в течении 1 суток должно быть в пределах 0,3-1%. Водонепроницаемый расширяющийся цемент применяют для зачеканки и гидроизоляции швов тюбингов, раструбных соединений, создания гидроизоляционных покрытий, заделки стыков и трещин в железобетонных конструкциях и т.д.

— Сульфатостойкий цемент изготовляют из клинкера нормированного минералогического состава: в клинкере должно быть не более 5% трехкальциевого алюмината и не более 50% трехкальциевого силиката. Низкое предельное содержание трехкальциевого алюмината требуется потому, что сульфатная коррозия развивается в результате взаимодействия сульфатов, находящихся в окружающей среде, с трехкальциевым гидроалюминатом цементного камня. Если в цементном камне С3 Аl присутствует в малых количествах, то образуется незначительное количество гидросульфоалюмината кальция. Тогда он не опасен, так как распределяется в порах бетона, вытесняя оттуда воду или воздух, и внутренних напряжений в бетоне не вызывает. В небольших количествах гидросульфоалюминат кальция даже иногда полезен, так как уплотняет бетон. В клинкере сульфатостойкого портландцемента ограничивается также содержание трехкальциевого силиката для уменьшения величины тепловыделения цемента. Поэтому сульфатостойкий портландцемент обладает повышенной сульфатостойкостью и пониженной экзотермией, т.е. качествами, необходимыми при изготовлении бетонов для отдельных зон гидротехнических и иных сооружений, работающих в условиях сульфатной агрессии. Сульфатостойкий портландцемент обычно выпускают двух марок: 300 и 400.

Цемент ОАО Мордовцемент в мешках 50 кг.

— Тампонажный цемент — разновидность портландцемента, и предназначенный для цементирования нефтяных и газовых скважин. Тампонажный цемент изготовляют совместным тонким измельчением клинкера и гипса. В России выпускают тампонажный цемент двух видов: для так называемых холодных (с температурой до -40°С) и горячих (до +75°С) скважин. Тампонажный цемент применяют в виде цементного теста, содержащего 40-50% воды.

— Шлаковый цемент общее название цементов, получаемых совместным помолом гранулированных доменных шлаков с добавками-активизаторами (известь, строительный гипс, ангидрит и другие) или смешением этих, раздельно измельченных, компонентов. Различают следующие виды шлакового портландцемента: известково-шлаковый с содержанием извести 10-30% и гипса до 5% от массы цемента и сульфатно-шлаковый с содержанием гипса или ангидрита 15-20%, портландцемента до 5% или извести до 2%. Шлаковый цемент применяют для получения строительных растворов и бетонов, используемых преимущественно в подземных и подводных сооружениях. Известково-шлаковый цемент наиболее эффективен в производстве автоклавных материалов и изделий.

оставить заявку на цемент

ПРАЙС-ЛИСТ НА ЦЕМЕНТпо состоянию на 07.07.2020 | |

| Наименование продукта | Цена в рублях за тонну с учетом доставки автомобильным транспортом до г.Москва и Московской области |

| Цемент ЦЕМ I 42,5Н НАВАЛ с доставкой цементовозами | 5150 |

| Цемент ЦЕМ II 32,5Н (М400 Д20) НАВАЛ с доставкой цементовозами | 4950 |

| Цемент ЦЕМ I 42,5-Н (М500 Д0) НАВАЛ с доставкой цементовозами | 5250 |

| Портландцемент «Азия Цемент » ЦЕМ I 42,5Н (М500 Д0) в мешках по 50кг на поддонах | 5800 |

| Портландцемент «Азия Цемент» ЦЕМ II 42,5Н (М500 Д20) в мешках по 50кг на поддонах | 5700 |

| Портландцемент в биг-бэгах «Евроцемент» ЦЕМ I 42,5Н (М500 Д0) биг-бэги | 5700 |

| Портландцемент «Азия Цемент» ЦЕМ II 32,5Н (М400 Д20) в мешках по 50кг на поддонах | 5600 |

| Белый цемент CEM I 52,5R Adana cimento в мешках по 50кг | 14000/14500* |

| Белый цемент CEM I 52,5R Adana cimento в биг-бэгах 1,25 тн. | 13600/14100* |

| Белый цемент «Aalborg White» (Египет) CEM I 52,5 N (биг-бэги) | 13900/14500* |

| Белый цемент «Aalborg White» (Египет) CEM I 52,5 N (мешки 50 кг.) | 14000/15500* |

| Белый цемент CIMSA (Турция) CEM I 52,5 N биг-бэг 1 тн. | 15100/15500* |

| Белый цемент CIMSA (Турция) CEM I 52,5 N мешки 50 кг. | 15100/15500* |

| Белый цемент Aalborg White (Дания) М-700 CEM I 52,5 R мешки 25 кг. | 17000/18000 |

| Глиноземистый цемент ISIDAC 40 (Турция) мешки 25 кг. | 39900/44000* |

| Глиноземистый цемент SRB-400(Secar 38R) (Франция) мешки 25 кг. | 43000/44000* |

| Глиноземистый цемент ГЦ-40 (Россия) мешки 50 кг. | 36000/40000* |

| Глиноземистый цемент ГЦ-50 (Россия) мешки 50 кг. | 40500/48000* |

| Глиноземистый цемент ГЦ-60 (Россия) мешки 50 кг. | 44000/50000* |

| Цемент гипсоглиноземистый расширяющийся ГГЦР (Россия) (мешки 50 кг) | 38500/40000* |

| Цемент напрягающий НЦ-20 мешки 20 кг. | 14500/15000* |

* — цена со склада в Москве от 1 мешка.

Мировое производство цемента

В 2010 году мировое производство цемента достигло 3,325 млрд тонн. В тройку крупнейших производителей вошли Китай (1,8 млрд тонн), Индия (220 млн тонн), и США (63,5 млн тонн). По данным Росстата, производство в России портландцемента, цемента глинозёмистого, цемента шлакового и аналогичных гидравлических цементов в 2012 году составило 61,5 млн тонн.

Крупнейшие производители цемента в мире на 2011 год[2]:

- Holcim — Швейцария — 136,7 млн т

- Lafarge — Франция — 150,6 млн т

- Heidelberg Group- Германия −176 млн т (на 1 июля 2020 г)

- Cemex — Мексика — 74,0 млн т

- Italcementi — Италия — 54,4 млн т

- Anhui Conch Cement — Китай — 41,5 млн т

- Taiheiyo Cement — Япония — 38,0 млн т

- Votorantim Cimentos — Бразилия — 31.8 млн т

- Buzzi Unicem+Dyckerhoff — Италия-Германия — 26,6 млн т

- Cimpor — Португалия — 28,3 млн т

- Vicat — Франция — 19,8 млн т[3]

- Евроцемент груп — Россия — 18,4 млн т

Производство цемента в России

Десять ведущих производителей цемента в России на 2013 год (объём в млн тонн / доля на рынке в %)[4]:

- «Евроцемент груп» — 21,649 / 32,6

- «Новоросцемент» — 5,772 / 8,7

- «Мордовцемент» — 4,717 / 7,1

- «Сибирский цемент» — 4,307 / 6,5

- Heidelberg Cement — 3,654 / 5,5

- Holcim — 3,658 / 5,5

- Dyckerhoff — 3,257 / 4,9

- «Себряковцемент» — 3,167 / 4,8

- Lafarge — 2,416 / 3,6

- «Востокцемент» — 2,037 / 3,1

Проектная мощность заводов по итогам 2014 года (млн тонн в год):

- «Евроцемент груп» — 33,1

- «Мордовцемент» — 7,2

- «Новоросцемент» — 6,9

- «Сибирский цемент» — 6,7

- Heidelberg Cement — 4,9

- Holcim — 4,6

- «Востокцемент» — 4,3

- Dyckerhoff — 3,7

- «Себряковцемент» — 3,4

- «Базэлцемент» — 3,2

В декабре 2014 года предприятия «Мордовцемента» перешли под контроль «Евроцемент груп».[5]:

Маркировка жаростойкого цемента

Нормативный документ ГОСТ 969-91. «Цементы глиноземистые и высокоглиноземистые» в зависимости от содержания в связующем оксида алюминия (Al₂O₃) дифференцирует жаропрочный цемент на следующие виды:

- Глиноземистый материал ГЦ.

- Высокоглиноземистый материал ВГЦ I, ВГЦ II, ВГЦ III.

В зависимости от достигаемой прочности бетона в течение 72 часов, ГОСТ 969-91 дифференцирует цемент на следующие марки:

- ГЦ 40,ГЦ 50, ГЦ60.

- ВГЦ I-35.

- ВГЦ II-25,ВГЦ- 35.

- ВГЦ III-25.

- ВГЦ 70-ВГЦ 75

- ВГКЦ-70-1.

Арабские цифры, 40,50,60,25 и 35, сообщают потребителю, что бетонный материал на основе того или иного вида огнеупорного цемента, через 72 часа после затворения, при стандартных условиях набора прочности (температура воздуха 20-25 °C, 75-80% относительной влажности воздуха) будет обладать прочностью на сжатие 40 МПа, 50 МПа, 60 МПа и т.д.

Пример обозначения жаропрочного цемента: Цемент огнеупорный гц 40 ГОСТ 969-91. Цемент огнеупорный глиноземистый. Достигаемая прочность на сжатие через 72 часа после затворения бетонной смеси – 40 МПа или 400 кгс/см2. Эмпирическая огнеупорность 780-1 000°C. Огнеупорность связующего этого вида не регламентируется ГОСТ 969-91.

Примечания

- ↑ 12

Строительное материаловедение: Учебное пособие для строительных спец. вузов / И. А. Рыбьев. — М.: Высш. шк., 2003. — 701 с. - Владимир Кондратьев

— [Мировая цементная промышленность], Портал «Перспективы», 2011 - Vicat Group by the numbers.

- Топ-10 крупнейших производителей цемента в России, «Коммерсантъ», 8 апреля 2014.

- Независимый строительный портал. Топ-10 производителей цемента в России. 25.02.2015.

Порталандцементный клинкер — продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5-3,5% (по массе цемента в пересчете на SO3).

По составу различают: портландцемент без добавок; портландцемент с минеральными добавками; шлакопортландцемент и другие.

Белый портландцемент

Обыкновенный портландцемент имеет зеленовато-серый цвет из-за относительно высокого содержания в нем окрашивающих окислов: окиси железа и окиси марганца. Клинкер же, не содержащий этих окислов или содержащий их в незначительном количестве (Fe2O3 0,3-0,5%, MnO до 0,03%), имеет белый цвет. Это достигается применением соответствующего сырья — белых частиц глин, каолинов и известняков с минимальным содержанием указанных окислов.

Белый портландцемент в отличие от обыкновенного имеет повышенный силикатный модуль (3,0-3,8) и весьма высокий глиноземистый модуль (10 и более), а коэффициент насыщения ниже, чем у обыкновенного, — 0,80-0,87. в соответствии с этим клинкер белого портландцемента имеет следующий минералогический состав: C3S 38-44%; C2S 35-37%; C3A 15-16%; C4AF 1-2%, т.е. он практически не содержит алюмоферритов кальция. Обжиг клинкера белого портландцемента производится при более высокой температуре вследствие малого содержания плавней. Для повышения белизны цемента клинкер при выходе из печи «отбеливают», резко охлаждая водой до температуры 500-6000 С, или воздействуют бескислородной восстановительной средой при температуре 800-10000 С с последующим охлаждением в бескислородной среде до 200-3000 С.

При резком охлаждении и в результате действия восстановительной среды увеличивается степень белизны клинкера за счет перехода части окисного железа в закисное а также вследствие образования алюмоферрита кальция, связывающего большее количество Fe2O3, C6AF2. В соответствии с требованиями ГОСТ 965-66 белый портландцемент делится на марки 300,400 и 500, а по степени белизны подразделяется на три сорта: высший, БЦ-1 и БЦ-2, определяемые по коэффициенту яркости относительно BaSO4. Белый портландцемент должен содержать не более 6% белого диатомита и не более 10% инертной минеральной добавки (известняка, кварцевого песка). Окиси магния в клинкере должно быть не более 4%. Остальные требования те же, что и для обыкновенного портландцемента.

На основе белого цемента приготовляют цветные цементы, добавляя при помоле белого клинкера пигменты — тонкоизмельченные минеральные красители: мумию (красный пигмент), умбру (коричневый), охру (желтый), окись хрома (зеленый), сажу (черный), ультрамарин (синий).

Быстротвердеющий портландцемент

Быстротвердеющий портландцемент отличается от обыкновенного более интенсивным нарастанием прочности в начальной период твердения.

Получить его можно либо путем более тонкого помола обычного клинкера, либо применением клинкера определенного минералогического состава. Однако повышать тонкость помола цемента невыгодно, так как это снижает производительность помольного оборудования и увеличивает расход электроэнергии. Поэтому более выгодный путь получения быстротвердеющего цемента — регулирование минералогического состава клинкера.

Цементы с высоким суммарным содержанием трехкальциевого силиката и трехкальциевого алюмината (не менее 60%) оказываются, как правило, быстротвердеющими. При этом содержание C3S должно быть не менее 50-52%, а С3А — 8-10%.

Ускорению твердения цемента в начальный период способствует также уменьшениељ содержания в нем активных минеральных добавок. Содержание последних в быстротвердеющем портландцементе не должно превышать 10%; исключение составляют доменные гранулированные шлаки, которые обладают некоторыми вяжущими свойствами, а потому их содержание в быстротвердеющем портландцементе допускается не более 15%.

По ГОСТ 10178-62 БТЦ через 3 суток твердения в стандартных условиях в растворе 1 : 3 должен иметь предел прочности при изгибе не менее 40 кгс/см2 . 28-суточная прочность быстротвердеющего портландцемента не регламентированная и характеризуется примерной маркой 400. Тонкость помола БТЦ выше, чем у обычного портландцемента (2500-3000 см/г2), и составляет 3500-4000 см/г2.

Разновидностью быстротвердеющего портландцемента является особо быстротвердеющий портландцемент (ОБТЦ). Отличается он отљ БТЦ еще более интенсивным темпом нарастания прочности в начальной период твердения.

Получают особо быстротвердеющий портландцемент так же, как и БТЦ. Минералогический состав клинкера особо быстротвердеющего портландцемента ОБТЦ должен быть таким, чтобы содержание трехкальциевого силиката в нем было 60% и более, а трехкальциевого алюмината — не более 8%. Особо быстротвердеющий портландцемент марки 600 должен в односуточном возрасте иметь предел прочности при сжатии 200-250 кгс/см2, а в трехсуточном — 300-350 кгс/см2.

ОБТЦ измельчают до удельной поверхности 4000-4500 см/г2. При весьма тонком измельчении содержание гипса в этом цементе желательно довести до 4% (в расчете на SO3), т.е. несколько выше предела, допускаемого стандартом (3,5%). Добавка 5-8% трепела способствует равномерному росту прочности к 28-суточному возрасту, хотя при этом несколько снижается односуточная прочность.

Водонепроницаемый расширяющийся цемент

Водонепроницаемый расширяющийся цемент представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса-ранее 4 мин. конец не позднее 10 мин. с момента затворения.

Линейное расширение образцов из цементного теста твердеющих в воде в течении 1 сут. должно быть в пределах 03-1%.

ВРЦ применяют для зачеканки и гидроизоляции швов тюбингов раструбных соединений создания гидроизоляционных покрытий заделки стыков и трещин в железобетонных конструкциях и т.д.

Гидрофобный портландцемент

Гидрофобный портландцемент получают введением при помоле обыкновенного портландцемента гидрофобизующей добавки. К таким добавкам относятся: асидол, асидол-мылонафт, мылонафт (ГОСТ 13302-67), олеиновая кислота или окисленный петролатум.

Добавки вводят в количестве 0,06-0,30% от массы цемента в пересчете на сухое вещество. Оптимальное содержание добавки устанавливается для каждого цемента опытным путем и зависит от вида добавки, тонкости помола и минералогического состава клинкера.

Требования стандарта к гидрофобному портландцементу остаются теми же, что и к обыкновенному, но, кроме того, гидрофобный цемент должен обладать специальным свойством — он не должен впитывать в себя воду в течение 5 мин.

Гидрофобный портландцемент отличается от обыкновенного пониженной гигроскопичностью. Пониженная гигроскопичность позволяет сохранять активность цемента при длительном транспортировании и хранении даже во влажной среде и предотвращает слипание в комья при кратковременном действии воды. Кроме того, гидрофобные цементы придают бетонам повышенную морозостойкость и водонепроницаемость. При использовании гидрофобного портландцемента несколько повышается подвижность и удобоукладываемость бетонных смесей.

Глинозёмистый цемент

Глинозёмистый цемент — быстротвердеющее гидравлическое вяжущее вещество; продукт тонкого измельчения клинкера получаемого обжигом (до плавления или спекания) сырьевой смеси состоящей из бокситов и известняков. Обжиг и плавление сырьевой смеси производят в доменных электрических вращающихся печах или в вагранках. По содержанию Al2O3 в готовом продукте различают обычный глинозёмистый цемент (до 55%) и высокоглинозёмистый цемент (до 70%). температура плавления сырьевой шихты обычного глинозёмистого цемента 1450-1480 С высокоглинозёмистого цемента — 1700-1750 С.

Глинозёмистый цемент характеризуется быстрым нарастанием прочности высокой экзотермией при твердении повышенной стойкостью против коррозии в сульфатных средах и высокой огнеупорностью. По сравнению с портландцементом глинозёмистый цемент обеспечивает получение бетонов и растворов большей плотности и водонепроницаемости.

Карбонатный портландцемент

Карбонатный портландцемент представляет собой продукт совместного тонкого измельчения клинкера с 25-30% карбонатных пород. Карбонатный цемент характеризуется следующими основными показателями: тонкость помола должна соответствовать удельной поверхности не менее 3500 см2 /г, при этом остаток на сите — 02 должен не превышать 2%, а через сито — 008 должно проходить не менее 92% материала; начало схватывания должно наступать не ранее чем через 30 мин., а конец — не позднее чем через 5 ч. Для изготовления этого цемента желательно использовать клинкер с возможно более высоким содержанием C3А и C4AF.

При твердении карбонатного портландцемента выделяется меньшее количество тепла, чем при гидратации обычного портландцемента. Кроме того, он характеризуется повышенной стойкостью в углекислых средах вследствие защитного действия углекислого кальция.

Магнезиальный цемент

Для устройства магнезиальных полов используется магнезиальное вяжущее представляющее собой тонкодисперсный порошок активной частью которого является оксид магния. Оксид магния в свою очередь есть продукт умеренного обжига природных карбонатных пород магнезита или доломита. При затворении водой оксид магния гидратируется очень медленно проявляя при этом слабые вяжущие свойства. Однако при затворении водными растворами некоторых солей образуется прочный цементный камень. В частности при затворении хлористым магнием (бишофитом) получается вяжущее именуемое цементом Сореля.

Многие свойства магнезиальных цементов лучше чем у портландцемента: они обладают эластичностью стойкостью к действию масел смазок органических растворителей щелочей и солей не требуют влажного хранения в процессе твердения обеспечивают высокую огнестойкость и низкую теплопроводность хорошие износостойкость и прочность при сжатии и изгибе в раннем возрасте. Очень существенным является то обстоятельство что магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с различными видами заполнителей как неорганических так и органических.

Все эти качества обусловливают их применение в абразивном производстве (жерноточильные круги) для изготовления теплоизоляционных изделий (пено- и газомагнезит) и перегородок подоконных плит лестничных ступеней реже — для облицовочных плиток внутренней части помещения и малых архитектурных форм. Однако главным их использованием было и остается устройство бесшовных монолитных полов.

Применять магнезиальные цементы для этих целей стали уже в конце XIX-начале XX века и изготавливались при этом так называемые ксилолитовые полы и плиты. Ксилолит — это бетон на магнезиальном вяжущем включающий в себя в качестве наполнителя древесные опилки. Позже появились изделия из фибролита в котором наполнителем служили различные волокна. Такие полы являлись беспыльными (в силу низкой истираемости) довольно хорошо циклевались их можно было натирать мастиками. Полы были гигиеничны негорючи и долговечны. Однако и в этом их существенный недостаток магнезиальные бетонные полы характеризовались низкой водостойкостью и требуют защиты от увлажнения особенно снизу от капиллярного подсоса воды через основание и сбоку через стены. В связи с этим а также с дефицитностью сырья (в первую очередь магнезиты используют для получения огнеупоров) перспектив у магнезиальных вяжущих не было. И только теперь с появлением новых месторождений а также с расширяющимися возможностями химии полимеров магнезиальные полы получили новый взлет.

Используя различные полимеры производители полов имеют возможность таким образом отгрунтовать поверхность основания на которое укладывается магнезиальный бетон чтобы грунтовка одновременно служила и гидроизоляцией и была паропроницаемой. Полимерная пропитка верхнего слоя (на толщину 2-Змм) позволяет оградить от проникновения внутрь бетона влаги сверху. Кроме того используя новые технологии и материалы как органические так и неорганические можно получить водостойкое магнезиальное вяжущее. Такие материалы и технологии наша фирма имеет на вооружении и невозможности использует их на объектах.

Напрягающий цемент

Напрягающий цемент — разновидность расширяющегося цемента получаемая совместным помолом портландцементного клинкера (65%) глинозёмистого шлака (15%) гипсового камня и извести (5%).

Напрягающий цемент — быстросхватывающееся и быстротвердеющее вяжущее: прочность растворов (состава 1:1) через 1 сутки достигает 20-30 Мн/м2 (200-300 кгс/см2). Затвердевший напрягающий цемент обладает высокой водонепроницаемостью.

Расширяясь в процессе твердения напрягающий цемент развивает высокое давление — 3-4 Мн/м2 (30-40 кгс/см2) которое может быть использовано для получения предварительно напряжённых железобетонных конструкций с натяжением арматуры в одном или нескольких направлениях. Напрягающий цемент целесообразно применять для производства напорных труб возведения ёмкостных сооружений и некоторых тонкостенных железобетонных конструкций.

Песчанистый портландцемент

Песчанистый портландцемент получается путем совместного тонкого помола клинкера, добавки гипса и примерно 40% кварцевого песка.

Отличительной особенностью этого цемента является пониженное тепловыделение при гидратации.

Пластифицированный портландцемент

Пластифицированный портландцемент получают введением при помоле обыкновенного портландцемента пластифицирующих поверхностно-активных добавок. В качестве поверхностно-активных добавок применяют концентраты сульфитно-спиртовой бражки (СДБ), удовлетворяющей требованиям МРТУ 13-04-35-66.

Добавка вводится в сухом виде или в виде водного раствора в количестве 0,15-0,25% от массы цемента в пересчете на сухое вещество. Оптимальное содержание добавки для данного цемента устанавливается опытным путем и зависит от минералогического состава клинкера, тонкости помола цемента и содержания в нем гидравлических добавок.

Основные свойства пластифицированного портландцемента и требования, предъявляемые к ним стандартом, те же, что и у обыкновенного портландцемента, за исключением требования к его пластичности. Раствор из смеси пластифицированного портландцемента с нормальным песком состава 1 : 3 при водоцементном отношении, равном 0,40, должен обладать такой пластичностью, при которой расплыв конуса из этого раствора после 30 встряхиваний составляет не менее 125 мм. Обыкновенный портландцемент при этих же условиях дает расплыв конуса 105-110 мм.

Пластифицированный портландцемент отличается от обыкновенного способностью придавать бетонным смесям повышенную подвижность (текучесть), что обеспечивает их более легкую укладку и уплотнение при формировании бетонных изделий. Так как подвижность бетонных смесей зависит в основном от содержания воды, то применение пластифицированного портландцемента позволяет уменьшить водосодержание смеси без изменения ее подвижности. Это в свою очередь позволяет сэкономить цемент, повысить прочность и морозостойкость бетона.

Пуццолановый цемент

Пуццолановый цементсобирательное название группы цементов в состав которых входит не менее 20% активных минеральных добавок.

Термин «пуццолановый цемент» происходит от названия рыхлой вулканической породы- пуццоланы применявшейся ещё в Древнем Риме в качестве добавки к извести для получения гидравлического вяжущего т. н. известково-пуццоланового цемента.

В современном строительстве основной вид пуццоланового цемента — пуццолановый портландцемент получаемый совместным помолом портландцементного клинкера (60-80%) активной минеральной добавки (20-40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах) меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов используемых в подводных и подземных сооружениях.

Расширяющийся цемент

Расширяющийся цемент— собирательное название группы цементов обладающих способностью увеличиваться в объёме в процессе твердения.

У большинства расширяющихся цементов расширение происходит в результате образования в среде гидратирующегося вяжущего вещества высокоосновных гидросульфоалюминатов кальция объём которых вследствие большого количества химически связанной воды значительно (в 15-25 раза) превышает объём исходных твёрдых компонентов.

Полное расширение расширяющегося цемента составляет 02-2%. Прочность расширяющегося цемента 30-50 Мн/м2.

В СССР наибольшее распространение среди расширяющихся цементов получили водонепроницаемый расширяющийся цемент расширяющийся портландцемент гипсоглинозёмистый расширяющийся портландцемент а также напрягающий цемент. Все расширяющиеся цементы лучше твердеют и показывают большее расширение во влажных условиях. Благодаря высокой водонепроницаемости расширяющиеся цементыприменяются для заделки стыков сборных железобетонных конструкций создания надёжной гидроизоляции при возведении некоторых гидротехнических сооружений производстве напорных железобетонных труб и т.п.

Сульфатостойкий портландцемент

Сульфатостойкий портландцемент отличается от обыкновенного более высокой стойкостью в сульфатных водах.

Причиной разрушения отвердевшего цемента в воде, содержащей растворенные сульфаты, является взаимодействие сернокислого кальция с трехкальциевым алюминатом по реакции C3AH6 + 3CaSO4 * 2H2O + 19H2OC3A * 3CaSO4 * 31H2O.