Как начать бизнес на производстве бетонной тротуарной плитки.

Для производства плитки методом вибролитья подойдёт помещение от 100 м², с трёхфазным электроснабжением, из оборудования понадобится:

- Вибростол формовочный.

- Распалубочный стол.

- Комплект пластиковых форм.

- Бетономешалка принудительного типа.

- Ёмкость с подогревом для воды.

- Ёмкость для промывочного раствора.

Для приготовления бетона используется портландцемент М500 (в клинкере содержание СЗА не должно превышать 8%). Цемент нужно использовать одного производителя, разные сорта цемента при окраске красителем дают разные оттенки готовой плитки. Также используется песок с модулем крупности от 2, щебень фракции 5 – 10 мм, марка щебня по прочности на сжатие 1000, морозостойкости не ниже 200, добавка пластификатор, воздухововлекающая добавка, пигмент, вода.

Расход материалов для приготовления бетонной смеси на 1м². плитки (толщина плитки 6 см):

- цемент – 36 кг,

- песок — 45 кг,

- гранитный щебень фр. 5 – 10 мм – 45 кг,

- пластификатор – 0,7% от массы цемента,

- пигмент – 2,5 от массы цемента,

- воздухововлекающая добавка — до 0, 02 % от массы цемента.

Технология производства вибропрессованной тротуарной плитки, формовка.

Тротуарная плитка — технологичный материал, позволяющий производить укладку дорожек и площадок любых размеров и конфигураций. Укладка плитки по песчаному основанию придает покрытию множество преимуществ по сравнению со сплошным асфальтобетонным покрытием:

- на поверхности такого покрытия не образуются лужи, так как вода свободно уходит через зазоры между плитками;

- плиточное покрытие не нарушает естественную потребность зеленых насаждений в водо- и газообмене, что благоприятно сказывается на экологии окружающего пространства;

- при необходимости проведения ремонтных работ (например, прокладка подземных коммуникаций) тратуарную плитку можно легко снять, провести необходимые работы и уложить снова;

- в летнее время нагрев покрытия из плитки значительно меньше, чем из темного асфальта; при этом плиточное покрытие не размягчается и не выделяет летучих продуктов.

Кроме собственно плитки из декоративного цементного бетона, могут производиться разнообразные элементы садово-паркового дизайна.

Используются две технологии производства тротуарной плитки:

- вибропрессование жестких смесей с низким водосодержанием (низким В/Ц);

- вибролитья с использованием пластифицирующих добавок.

Оба метода позволяют получить бетонную плитку с низкой пористостью благодаря малому содержанию воды в бетонной смеси и обеспечению плотной укладки бетонной смеси с применением механических воздействий (вибрирование или вибропрессование). Какого-либо принципиального преимущества у каждого из этих методов нет, поэтому они существуют в режиме конкурентной борьбы. Однако, обеспечение гарантированного качества тратуарной плитки легче достигается при использовании вибролитьевого метода с применением смесей с пластифицирующими добавками.

Hа сегодняшний день технологию производства тротуарной плитки методом вибролитья в пластиковых формах используют более чем в ста городах России. Количество производителей стремительно растет, так как для того чтобы начать производство нужно совсем немного: помещение площадью 100-300 м2, трехфазное электроснабжение, одна-две бетономешалки, один-два формовочных стола, распалубочный стол и комплект пластиковых форм. Всего этого будет достаточно чтобы производить фигурную брусчатку, квадратные плиты различной толщины, фасадную плитку под натуральный камень, декоративные заборы высотой от 50 до 200 см или водосточные желоба.

К тротуарной плитке, изготавливаемой по ГОСТ 17608-91 «Плиты бетонные тротуарные», предъявляются жесткие требования по морозостойкости (не менее 200 циклов замораживания и оттаивания), прочности (не менее 30 Мпа), водопоглощению (не более 5%) и истираемости (не более 0,7 г/см?). Поэтому создание материала требуемого качества начинается с подбора необходимых качественных материалов для его изготовления.

Для приготовления бетона обычно используют портландцемент М500 Д0 (ГОСТ 10178-85) в клинкере которого содержание С3А не должно превышать 8%. При выборе цемента желательно остановиться на каком-то одном заводе, т.к. при добавлении пигментов в бетон, краситель окрашивает не заполнители (песок и щебень), а именно цементное вяжущее. Замена поставщика и сорта цемента приводят к тому, что изменяется и конечный цвет полученного после окраски бетона. Причиной этого является разница в первоначальном цвете цемента.

В качестве мелкого заполнителя следует применять строительные пески с модулем крупности не ниже 2, отвечающие требованиям ГОСТ 8736-93. В качестве крупного заполнителя следует использовать щебень из магматических горных пород (например, гранитный) фракции 5-10 мм, отвечающий требованиям ГОСТ 8267-82. В качестве поставщиков предпочтительны карьеры, гарантирующие отгрузку щебня гидравлической классификации (промывки) и не содержащего в момент отгрузки фракции мельче 5мм. Марка щебня по прочности при сжатии должна быть не ниже 1000, по морозостойкости не ниже 200, рекомендуемое содержание в щебне зерен пластинчатой (лещадной) и игловатой формы не более 25% по массе. Вода для бетонных смесей должна удовлетворять требованиям ГОСТ 23732-79.

Для повышения морозостойкости, прочности и улучшения технологических свойств бетона в бетонную смесь следует вводить комплексную добавку, содержащую пластифицирующий компонент (С-3 или ЛСТ) совместно с воздухововлекающим или гидрофобизующим (СНВ или ГКЖ-94) компонентом.

Ориентировочно расход компонентов бетонной смеси на 100 кв.м. плитки толщиной 6 см составляет: цемент — 3,6 т, щебень гранитный фракции 5-10 мм — 4, 5 т, песок — 4,5 т, пластификатор С-3 — до 0, 7 % от массы цементы, воздухововлекающая добавка СНВ — до 0, 02 % от массы цементы, пигмент — 2…5 % от массы цемента.

В ряде регионов, где есть трудности с доставкой гранитного щебня, можно применять высокопрочный морозостойкий мелкозернистый бетон без использования гранитного отсева. Для приготовления такого бетона применяют портландцемент М500ДО, песок и комплексную добавку состоящую из микрокремнезема (SiO2 — аморфной модификации) и суперпластификатора С-3. Основным фактором в механизме действия микрокремнезема является реакция взаимодействия диоксида кремния SiO2 с гидроксидом кальция Ca(OH)2, образующегося при твердении цемента, с образованием гидросиликатов (т.е. как бы дополнительного количества цементного камня). Применение микрокремнезема в количестве 10% от массы цемента и суперпластификатора С-3 в количестве 1% от массы цемента позволяет получать мелкозернистые бетоны с прочностью до 70 МПа и морозостойкостью 300 циклов.

Изготовление цветного декоративного бетона невозможно без применения пигментов. Пигменты должны быть устойчивы к щелочной среде твердеющего цементного вяжущего; кроме того, они должны быть свето- и атмосферостойкими. Пигменты не должны растворяться в воде затворения. Этим требованиям лучше других отвечают неорганические оксидные пигменты. С помощью таких пигментов можно получить практически любой тон, и, в первую очередь, приглушенную цветовую гамму, которая свойственна природе. Добиться получения чистого цвета, например желтого или голубого, можно лишь используя белый цемент. Количество пигментов, добавляемых в бетон, составляет 2…5 % — для пигментов с хорошей красящей способностью, выпускаемых, например, фирмой Байер (Германия) или Усов и Прехезе (Чехия). Пигменты с более низкой красящей способностью (в основном отечественных производителей) приходится вводить в количестве до 8 %. К недостаткам отечественных пигментов следует отнести и непостоянство цвета у пигментов одной марки.

Следует отметить, что излишнее увеличение тонкодисперсной фракции в виде пигментов может привести к ухудшению качеств бетона (снижению прочности, морозостойкости и т.д.). Цвет бетона зависит также и от соотношения воды и цемента, и количества цемента в бетоне. При твердении бетона избыток воды испаряется и оставляет в бетоне мелкие поры, которые рассеивают свет и «просветляют» бетон. Чем выше В/Ц, тем светлее кажется бетон. Поэтому при производстве плитки методом вибропрессования (с очень низким В/Ц), невозможно получить бетон насыщенных цветов.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5…20 мм и диаметром 5…50 мкм в количестве 0,7… 1,0 кг на 1м3 бетона. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает силы сцепления.

| Рис.1 Узел приготовления бетонной смеси |

Технология изготовления тротуарной плитки включает в себя несколько основных этапов:

- подготовка форм;

- приготовление бетонной смеси;

- формование на вибростоле;

- выдерживание изделий в течение суток в формах;

- распалубка изделий;

- упаковка и хранение.

ПОДГОТОВКА ФОРМ

Формы для изготовления изготовления тротуарной плитки могут использоваться пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое выдерживают формы, составляет: для резиновых — до 500 циклов, для пластиковых — 230-250, для полиуретановых — 80-100 циклов.

Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без предварительного смазывания формы. При работе без смазки новые формы обрабатывают антистатиком, после распалубки формы осматривают и при необходимости промывают 5-10 % раствором соляной кислоты.

Для смазки форм можно использовать эмульсол, ОПЛ-1 (Россия) и СЯА-3 (Англия). Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Наносимый на поверхность форм слой смазки должно быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры. Смазки эмульсол и ОПЛ-1 наносятся кистью перед каждой заливкой, смазку СРА-3 наносят кистью или напылением. Смазки СВА-3 хватает на 2-3 формовки. Температура при нанесении должна быть 18-20°С.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Для приготовления декоративного бетона лучше использовать бетоносмеситель принудительного действия. В основном порядок приготовления смеси не отличается от приготовления обычного бетона (рис. 1). Пигмент подается примерно за 30 секунд до подачи цемента.

Оптимальный режим перемешивания: песок + пигмент — 15-20 с; песок + пигмент + щебень — 15-20 с; песок + пигмент + щебень + цемент — около 20 с; песок + пигмент + щебень + цемент + вода + добавки — 1-1,5 мин; всего — 2-2,5 мин.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7-1,0 кг на 1м3 бетона. Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает прочность на изгиб, ударную стойкость и износостойкость бетона.

Полипропиленовое и щелочестойкое стекловолокна вводят с водой затворения; полиамидное волокно вводят в готовую бетонную смесь, т.е. на последнем этапе, при этом время перемешивания смеси увеличивают на 30 -50с.

При использовании добавки микрокремнезема принимают следующий график приготовления бетонной смеси: песок + микрокремнезем + пигмент — 30-40 с; песок + микрокремнезем + пигмент + цемент — около 30 с; песок + микрокремнезем + пигмент + цемент + вода + добавки — 1-1,5 мин.

ФОРМОВАНИЕ НА ВИБРОСТОЛЕ

Готовая бетонная смесь имеет удобоукладываемость ОК = 3-4 см. Поэтому для ее уплотнения используют кратковременную виброобработку. После приготовления бетонной смеси ее укладывают в формы и уплотняют на вибростоле (рис. 2).

| Рис.1 Вибростол |

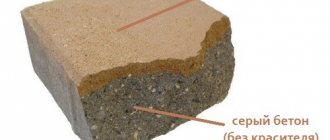

При производстве цветной плитки в пластиковых формах для экономии пигмента можно применять послойное формование: первый лицевой слой бетона приготавливается с использованием пигмента, второй слой бетона без него. Для раздельного формования необходимо иметь два смесителя для приготовления бетона первого и второго слоя.

При формовании сначала укладывается лицевой слой цветного бетона толщиной 2 см и уплотняется в течение 40 с. После этого укладывается 2-й слой бетона без пигмента и уплотняется вибрацией еще в течение 20 с. При другой подвижности бетона необходимо подобрать свое время уплотнения на формовочном столе.

ВЫДЕРЖИВАНИЕ ИЗДЕЛИЙ

После формования изделия в формах устанавливаются в штабели высотой 3-8 рядов в зависимости от толщины и конфигурации плитки. Так, например, квадратные плиты ставятся не более чем в 3 ряда. После этого штабели накрывают полиэтиленовой пленкой для предотвращения испарения влаги. Температура выдерживания должна быть не менее 15 °С. Дополнительный подогрев не требуется. После 24 ч выдержки в формах можно произвести распалубку (освобождение изделий из форм).

РАСПАЛУБКА

Распалубку фигурных изделий производят на специальном выбивочном столике с вибрацией (рис. 3), при этом для облегчения распалубки формы с изделиями рекомендуется подогреть 2-3 мин в ванне с горячей водой (температура 45-50 °С). При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

УПАКОВКА И ХРАНЕНИЕ

После распалубки плитку укладывают на европоддоны «лицом» к «спине», увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой. В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

В заключение приведем номенклатуру и расчет стоимости оборудования, необходимого для организации цеха по производству тротуарной плитки

Оборудование и материалы для производства тротуарной плитки ГОСТ 17608-91 по методу вибролитья *

| № | Наименование | Ед изм. | Количество | Мощность, кВт | Цена за ед. у.е. | Всего у.е. | Страна- изготовитель |

| Оборудование для производства | |||||||

| 1. | Вибростол набивочный повышенноймощности с виброблоком | шт. | 2 | 2,2×2=4,4 | 600 | 1200 | Россия |

| 2. | Вибростол распалубочный без вибратора | шт. | 1 | 2,2×2=4,4 | 600 | 600 | Россия |

| 3. | Вибростол СБ-80 принудительного действия без скипа | шт. | 2 | 4,5×2=9 | 2000 | 4000 | Россия |

| 4. | Вибратор | шт. | 1 | 1 | 200 | 400 | Россия |

| Итого | 14,4 | 6000 | |||||

| Формы пластиковые 60 мм | |||||||

| 1. | Клевер рельефный | шт. | 2800 | 0,85 | 2380 | Польша | |

| 2. | Соты | шт. | 3750 | 0,85 | 3188 | Польша | |

| Итого | 5568 | ||||||

| Материалы для производства бетона (на 1 месяц работы) | |||||||

| 1. | Красный пигмент «Усовско» тип 6 1/847 | кг | 1050 | 1,5 | 1575 | Польша | |

| 2. | Суперпластификатор С-3 | кг | 370 | 0,85 | 314 | Польша | |

| Итого | 1889 | ||||||

Производительность линии 100м2 в смену Установленная мощность электрооборудования 15 кВт Количество обслуживающего персонала 12-13 чел. Требуемая площадь 500 м2

Предоставлено компанией TROTUAR.RU и журналом «Строительство» — Информационный бюлетень.

ПОХОЖИЕ МАТЕРИАЛЫ

|

Технология изготовления тротуарной плитки вибролитьём.

Процесс производства тротуарных плиток можно разделить на этапы:

- Смазка пластиковых форм.

- Приготовление бетона.

- Заполнение бетоном пластиковых форм.

- Вибролитьё.

- Выдержка заполненных форм.

- Распалубка форм.

- Подготовка форм к новой заливке (мойка, смазка).

1.Подготовка форм.

Предварительно перед началом заливки, формы для последующей качественной распалубки следует смазывать специальной смазкой. Такую смазку можно приобрести, или изготовить самостоятельно.

Смазку для пластиковых форм можно приготовить, смешав 30% машинного масла и 70% дизельного топлива.

2.Приготовление бетона.

При приготовлении бетона предпочтительней использовать бетономешалку принудительного действия, для более качественного перемешивания раствора.

Состав раствора на одну бетономешалку:

- Гранотсев – 50л.

- Цемент М 400 – 25л.

- Песок – 25л.

- Вода – 25л.

- Пластификатор С3 – 100гр.

- Пигментный краситель.

3.Заливка.

Формы устанавливают на вибростол, и равномерно заполняют раствором, формы находятся на вибростоле 15 – 20 секунд. Излишки бетона убирают шпателем.

4.Сушка и хранение.

После процесса заполнения бетоном, формы укладывают на ровную площадку на 48 часов для сушки. Важно чтобы поверхность площадки для сушки была ровной, если формы будут стоять под уклоном, бетон будет перемещаться, и плитка будет иметь не одинаковою толщину. Такую плитку практически невозможно уложить равномерно.

5.Распалубка.

После сушки, необходимо из формы извлечь готовую плитку. Для удачного извлечения плитки и повышения срока службы пластиковых форм, их помещают на 5 минут в ёмкость с горячей водой (60 — 70°С).

Затем плитку выбивают на распалубочном столе специальными приспособлениями.

После извлечения плитки, формы очищают от остатков бетона, моют в 7 — 10% ном растворе соляной кислоты, и окончательно промывают обычной водой. После просушки формы обратно смазывают смазкой для новой заливки бетона.

Экологические показатели

Независимо от технологии производства, вибролитая или вибропрессованная брусчатка из бетона абсолютно экологически безопасны. Этот показатель у штучных изделий находится на самом высоком уровне, делая их абсолютно чистыми в этом отношении.

При их изготовлении не используются какие-либо вредные химические или загрязняющие вещества. Это дает бетонной плитке большое преимущество перед асфальтом, полимерными и резиновыми материалами, которые при нагреве солнечными лучами выделяют вредные для здоровья вещества.

Технология изготовления тротуарной плитки методом вибропрессования.

В основе этой технологии стоит метод виброуплотнения полусухой бетонной смеси с низким содержанием цемента и воды.

Такой метод позволяет производить тротуарную плитку с высокими эксплуатационными свойствами с водопоглощением менее 5%, и повышенной морозостойкостью F-200 — F-300. Плитка, изготовленная на вибропрессе, имеет намного больший ресурс по сравнению с вибролитьевым методом.

При изготовлении тротуарной плитки методом вибропрессования понадобится оборудование:

- Вибропресс гидравлический.

- Технологические поддоны.

- Бетономешалка принудительного типа.

Сегодня все реже можно видеть асфальтовое покрытие на городских тротуарах и площадях, где радует глаз аккуратно уложенная, со вкусом подобранная тротуарная плитка. Бордюрный камень имеет четкий, как будто вычерченный, контур и ощутимую даже на глаз плотную структуру.

Сегодня для того, чтобы получить качественное тротуарное покрытие, не нужен завод ЖБИ с многочисленным персоналом и длительным производственным циклом, нет необходимости пользоваться и громоздким асфальтоукладочным оборудованием. Все это способна заменить простая технология полусухого вибропрессования. Такой способ изготовления разнообразной тротуарной плитки, бордюрного камня разной конфигурации, палисадных столбиков и других элементов благоустройства привлекает все большее внимание со стороны фирм-производителей подобной продукции.

Технологический процесс полусухого вибропрессования подразумевает формование бетонного изделия (тротуарная плитка, стеновые блоки и др.) в специальной пресс-форме при одновременном воздействии вибрации и давления, создаваемых специальным прессовым оборудованием. Для изготовления изделий методом полусухого вибропрессования применяется бетон с низким водоцементным отношением. Процесс длится несколько секунд: ровно столько, сколько требуется для качественной проработки бетона в форме. В результате из формы выходит практически готовое изделие, которое остается лишь досушить в пропарочной камере в течение трех часов при температуре 60ºС. Из-за низкого содержания воды в бетоне, в процессе сушки при указанном режиме в изделии не возникает внутреннего напряжения, а значит, исключается возможность образования трещин.

Преимущества технологии вибропрессования очевидны:

- применяемые составы бетона обеспечивают высокую прочность и морозостойкость изделий, а, следовательно, их долговечность. Кроме того, за счет своеобразной шероховатой поверхности, тротуарная плитка обеспечивает значительно большую безопасность движения по улицам, что особенно важно в холодное время года. Все это позволяет сделать вывод о высоких эксплуатационных качествах готовых изделий;

- за счет применения специализированных пресс-форм изделия, получаемые методом вибропрессования, имеют четкие контуры, выверенные параллельные поверхности, привлекательный внешний вид;

- данный метод высокопроизводителен и экономичен, что обусловлено не только высокой скоростью формования изделий, но и сравнительно небольшим содержанием цемента в составах применяемых бетонных смесей;

- простота перенастройки линии и большой набор сменных пресс-форм в комплекте технологической линии позволяет быстро переходить на производство других разновидностей и модификаций изделий;

- за счет высокой степени автоматизации технологического процесса до минимума снижается влияние человеческого фактора, что позволяет гарантировать стабильно высокое качество продукции.

Современная линия полусухого вибропрессования (вибропресс) обладает большим набором возможностей, таких как:

- обеспечение производства широкой номенклатуры изделий высокого качества и точной геометрии;

- возможность применения в качестве заполнителей для бетонных смесей местных материалов: песка, шлаков, золы, мелких фракций керамзита, отсева щебня и даже опилок, что, за счет особенностей технологии, ничуть не ухудшает прочностные характеристики изделий;

- быстрота монтажа и ввода в эксплуатацию;

- экономия материалов за счет точности дозирования;

- высокая производительность линии, возможность как автономной работы на строительной площадке, так и в составе технологического модуля однотипного оборудования.

Продажи и маркетинг

Можно выделить несколько групп клиентов, которые являются ключевыми для данного направления

- Бюджетные предприятия, государственные и муниципальные объекты.

Такие заказы составляют примерно до 50-80% от всех обращений. Обычно материалы приобретают для благоустройства мест общего пользования, но это не единственная сфера. Территория школ и детских садов, медицинских учреждений тоже не обходится без благоустройства. Заключение государственных и муниципальных контрактов по поставкам – основной канал, через который идут продажи. Для этого компании надо участвовать в аукционах и тендерах по направлению производства тротуарной плитки, цена оборудования не влияет на эту возможность.

- Коммерческий сектор.

Речь о торговых предприятиях, объектах общественного питания, и так далее. Электронные коммерческие аукционы, непосредственное взаимодействие с клиентами – вот основные способы достижения результата.

- Частные клиенты.

Обычно имеются в виду физические лица, которым также интересен вопрос, связанный с благоустройством. Плитку можно реализовать в сетях строительных гипермаркетов. Можно пользоваться услугами рынков, продажами через официальный сайт. Производство тротуарной плитки как бизнес только на первых порах сложно организовать, потом будет легче.

Обзор рынка и оценка конкуренции

Рынок строительных и отделочных материалов – одна из немногих областей производства в России, на которую почти не влияют экономические кризисы. Это важное свойство, благодаря которому к данному направлению привлекаются и крупные, и небольшие предприятия. Бизнес будет успешным и прибыльным только в том случае, если учитывать следующие факторы:

1.Объём, динамика роста рынка тротуарной плитки в России.

На рынок каждый год поступает до 12-14 миллионов квадратных метров этого строительного материала. Минимальные темпы роста каждый год составляют 5-9%. Показатели связаны с тем, что в разных городах и регионах время от времени формируется устойчивый спрос на замену устаревших асфальтовых покрытий. То есть, гарантия возврата вложенных средств – почти 100%. Средняя норма прибыли в итоге – не меньше 20-30%. Производство блоков и тротуарной плитки всегда востребовано.

2.Издержки снижаются благодаря современному оборудованию, технологиям.

Большая часть технологического процесса сейчас автоматизирована. Благодаря этому проще индивидуально подходить к запросам от каждого из клиентов. Для выполнения заказов легко использовать моделирование, построение 3D объектов. Конкурентное влияние со стороны импортной продукции практически отсутствует. Все технологические компоненты без проблем приобретаются с участием только локального рынка. Станок для производства тротуарной плитки найти тоже не составит труда.