Во время создания бетонной конструкции наиболее оптимально заливать полный объем бетонной смеси, формируя однородный пласт. Тем не менее, иногда приходится производить работы по бетонированию с перерывами, в несколько этапов. Такая схема преимущественно используется при работе с объектами большой площади или сложной геометрической формы, где непрерывное бетонирование в один слой технически сложно либо вовсе невозможно.

В таких случаях бетонная смесь заливается в несколько смежных слоев, при этом опалубочную форму наполняют следующим слоем бетона после набора предыдущим необходимой прочности. Во время соединения смежных слоев бетонной смеси формируется так называемый холодный или рабочий шов, прочность и надежность конструкции при этом не снижается, если работы выполнены в соответствии с технологией.

Образование швов при бетонировании

Застройщик всегда старается выполнить бетонирование в один прием, принимая меры по устранению причин простоев, например, увеличивая количество техники и рабочих, повышая грузоподъемность строительных лесов, но все же полностью исключить формирование рабочих швов весьма затруднительно, особенно при работе со сложнейшими конструкциями, создание которых выполняется по технологии, предполагающей многослойное бетонирование.

Помимо целенаправленного использования такой технологии существуют различные предпосылки к формированию рабочих швов:

- Неисправность оборудования;

- Необходимость установки арматурного каркаса;

- Ограничение пиковой нагрузки на определенный элемент конструкции;

- Нехватка материалов.

Независимо от причин возникновения швов, заливка следующего слоя бетона производится при уже частично застывшем предыдущем слое, поэтому необходимо устроить шов таким образом, чтобы исключить возможность какой-либо подвижности стыков слоев относительно друг друга и сохранить целостность и надежность конструкции.

Добавки к бетону и строительная химия Mapei

Говоря о добавках к бетону, нельзя обойти стороной достижения фирмы Mapei (МАПЕИ) ведущего мирового производителя строительной химии. Пластификаторы, изготовленные Mapei, добавляют в бетон при сооружении плотин, метрополитенов, бассейнов и других сооружений. Все олимпийские бассейны последних десятилетий, в том числе и ультрасовременный комплекс в Сиднее для Олимпиады 2000 года, сооружены на материалах Mapei. Концерн накопил колоссальный опыт массового строительства бассейнов во всех климатических зонах, в том числе и в Канаде, где погодные условия схожи с российскими.

Поэтому для наших сограждан материалы Mapei (МАПЕИ) представляют особый интерес. Уникальные гидроизолирующие добавки в бетон и раствор, специальные материалы для выравнивания и ремонта всех видов поверхностей, растворы для укладки камня и плитки, затирки для швов 28 цветовых разновидностей — все это производится концерном Mapei. К примеру, добавка к бетону МАПЕФЛЮИД (сверхразжижающая добавка для бетонов и растворов, стойких к воздействию агрессивных сред) практически исключает в последующем любую другую гидроизоляцию. При этом образуется бетон высокого качества, стойкий к воздействию агрессивных химических веществ и абсолютно водонепроницаемый.

Добавка значительно повышает адгезию бетонной смеси с ранее уложенным слоем, механическую прочность и долговечность застывшего бетона. После применения МАПЕФЛЮИД никакой другой гидроизоляции вообще не требуется. Добавки при строительстве бассейнов особенно хороши в условиях индивидуального изготовления.

Устройство рабочих швов во время бетонирования согласно СНиП

Места соединения слоев бетонной смеси являются ослабленным элементом конструкции, поэтому их устройство должно производиться в строгом соответствии с нормами. Не рекомендуется размещение швов в несущих элементах конструкции, где предполагается наиболее сильное механическое воздействие, что может отрицательно повлиять на прочность и долговечность всей будущей конструкции.

СНиП 3.03.01-87 «Несущие и ограждающие конструкции» — нормативный документ, регулирующий процесс создания монолитных бетонных и железобетонных конструкций. П. 2.13 действующего документа содержит перечень требований к устройству рабочих швов.

Согласно положениям, указанным в стандарте, поверхность рабочих швов, которые формируются при многоэтапной укладке бетонной смеси, должна быть перпендикулярна оси бетонируемых объектов. Возобновление процесса бетонирования возможно по достижении уже уложенного слоя бетонной смеси прочности не менее 1,5 МПа. Допускается размещение рабочих швов при работе со следующими объектами:

- Колонны с образованием холодного шва на отметке низа прогонов, капителей, верха фундамента либо подкрановых балок;

- Отдельные балки с устройством шва в пределах средней трети пролета;

- Балки, монолитно соединенные с плитами — шов при этом расположен на 2 — 3 см ниже отметки нижней поверхности плиты, в случае наличия вутов — на отметке низа вута плиты;

- Плоские плиты — в любом месте параллельно наименьшей стороне плиты;

- Ребристые перекрытия — параллельно второстепенным балкам;

- Арки, своды, бункеры, резервуары, гидротехнические сооружения и другие наиболее сложные инженерные конструкции.

Все места размещения швов должны быть согласованы с проектной организации и в обязательном порядке указаны в проектной документации к строительному объекту. В случае, если шов может повлиять на прочность, жесткость или гидроизоляцию, это также должно быть указано в соответствующих рабочих чертежах.

Другие швы

Есть ещё такое понятие, как термошов в бетоне, который предназначен для компенсации температурного расширения. Дело в том, что замешиваемый для бетонирования раствор в процессе изменения температуры способен увеличивать свой объём, что может привести к повреждению других элементов постройки и появлению мелких трещин по всей площади заливки.

Температурный шов в бетонной поверхности

Для его создания применяется резка железобетона алмазными кругами. Точнее мы осуществляем ровные надрезы в определённых местах и заполняем их силиконом или другим наполнителем, обладающих схожими характеристиками. Таким образом, увеличивающаяся цементная плита лишь сожмёт созданный искусственно зазор, вместо того чтобы ломать стены и колонны.

Разделяют три вида компенсационных швов:

Название Область нанесения и назначение Конструкционный В месте соприкосновения со старой бетонной стяжкой, не даёт совершиться столкновению двух плит Усадочный По осям колон для контроля возникновения мелких трещин Изоляционный Вдоль всех стен и вокруг колон, предотвращает давление на структуру здания

Важно не путать холодные швы с температурными и их назначение.

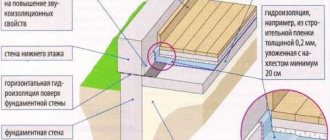

Гидроизоляция швов при бетонировании

Необходимо учитывать, что в области размещения швов изоляционная функция бетонной конструкции значительно сокращается. Место расположения рабочего шва может стать зоной скопления влаги, что создает серьезную угрозу химического разложения бетона и коррозии арматуры. В условиях эксплуатации объекта при низких температурах попавшая в полость бетонной конструкции влага замерзает, а при оттаивании становится причиной возникновения внутренних напряжений, и, как следствие, механического разрушения бетона.

Во избежание износа строительного материала в зоне размещения рабочего шва предусматривается качественная гидроизоляция. Широко используются несколько основных методов гидроизоляции:

- Гидрошпонки;

- Разбухающие шнуры;

- Проникающая и инъекционная гидроизоляция;

- Безусадочные цементные составы.

Работы по гидроизоляции, выполненные качественно, обеспечат эластичность холодных швов, устойчивость к влаге, плесени и значительным температурным колебаниями. Помимо этого, гидроизоляция позволяет избежать засорения швов, что положительно влияет на срок их службы, как и конструкции в целом. Необходимо помнить, что холодный шов — ответственный элемент бетонного или железобетонного сооружения, и от правильного устройства и дальнейшего ухода зависит надежность и долговечность будущей постройки.

Возврат к списку

Уточните стоимость доставки бетона до вашего объекта

у нашего менеджера по телефону или через форму запроса

Бетонирование: ошибки | | Mensh.ru

Основными условиями качественного бетонирования являются тщательное перемешивание, быстрое и без тряски транспортирование, укладка и квалифицированный уход за бетоном. Всё же конструкция может оказаться дефектной, если не будет соблюдено требуемое качество выполнения рабочих швов, которые образуются в случае, если бетонирование по каким-либо причинам пришлось прервать, и началось твердение уложенного бетона.

Бетонирование можно прекращать лишь в том месте, где в конструкции не будет значительных растягивающих или сжимающих усилий и рабочий шов не нарушит совместную работу всей конструкции. Места возможных швов обозначают в проекте. Перед началом бетонирования конструкции уточняют вероятность образования рабочих швов из-за возможных перерывов в работе.

Нередко совершают ошибку при устройстве рабочих швов, когда прерывают бетонирование в наиболее опасном для конструкции месте, в середине, или выполняют шов в железобетонной плите не параллельно её несущей плоскости. Ошибка, связанная с разжижением бетона водой, приводит к тому, что из-за его текучести невозможно образовать рабочий шов с вертикальным обрезом, поэтому бетон в некоторых местах оказывается уложенным в несколько слоёв. Такая конструкция не способна выдержать проектную нагрузку.

Бытует мнение, что нанесение жидкого цементного раствора на место соединения слоем бетона способствует образованию прочного шва. Цементное молоко не обладает способностью склеивания и отслаивается от поверхности, особенно если она сухая.

Бетонирование фундамента

Бетонные фундаменты весьма распространены при строительстве индивидуальных домов. Для устройства бетонного фундамента обычно отрывается траншея необходимой ширины. Стенки траншеи служат опалубкой, что исключает применение дорогой древесины. Нередко во время укладки бетона грунт с бровки траншеи попадает в свежий бетон и смешивается с ним, снижая его прочность. Бетон может быть загнязнён и осыпающимся со стенок траншеи грунтом при использовании вибратора. Причина загрязнений предупреждается правильным размещением вынутого грунта и распоркой стенок траншеи.

Фундаменты при индивидуальном строительстве возводят и из более экономичного материала — бутобетона. 30–40% его объёма занимают крупные камни или куски бетона, что обеспечивает экономию свежей бетонной смеси.

При устройстве фундамента из бутобетона легко допустить ошибки, которые повлекут за собой неустранимые дефекты. Одной из самых частых причин возникновения дефектов фундамента является использование непригодного для этой цели рыхлого, сланцевидного, слоистого, гигроскопичного камня.

При возведении бутобетонного фундамента допускают ошибку, укладывая бутобетон с применением технологии сооружения фундаментных стен. В результате такой фундамент даёт трещины и разломы, камни выдавливаются в стороны. Фундамент оседает, разрушается, а ремонт его трудновыполним.

Бутобетонная кладка выполняется следующим образом. Камни укладываются в один слой в отрытую траншею без соблюдения особого порядка, затем зазоры заливаются бетонной смесью. После этого укладывается следующий слой камней и снова заливается бетоном.

В правильно изготовленном бутобетонном фундаменте камни не касаются один другого, зазоры между ними не превышают 5 см и камни как бы «плавают» в бетоне. Нижний и верхний слои бетона имеют толщину не менее 15 см, и если не выдержать эту толщину, то камни могут продавить основание.

Грамотно выполненный фундамент при отсутствии правильного ухода образует трещины по границе касания бетона и камня. При устройстве фундамента в холодную погоду имеется опасность промерзания; камни как бы «оттягивают» тепло из тонкого слоя бетона, который быстро замерзает и разрушается.

При сооружении железобетонных ленточных и столбчатых фундаментов допускают ошибку, когда под основание арматуры не укладывают слой монтажного бетона, роль которого состоит в обеспечении твердой и ровной поверхности. Без такого слоя арматурный каркас часто устанавливают на неровную поверхность, поэтому очень трудно обеспечить арматуре необходимый защитный слой.

В большинстве случаев железобетонный фундамент снизу постоянно увлажнён, и арматура, недостаточно защищённая начинает корродировать. Быстро обнаружить допущенную ошибку практически невозможно, и лишь после разрушения конструкции, когда приходится вскрывать фундамент, становится очевидной прчиниа разрушения.

Монолитные железобетонные конструкции

Монтаж арматурного каркаса осуществляется на основе проекта. При индивидуальном строительстве технический контроль практически отсутствует в ущерб качеству работ.

Наиболее часто повторяющейся ошибкой является то, что во время бетонирования монолитных железобетонных плит бетонщики затапливают готовый арматурный каркас. В железобетонных плитах и балках сверху и снизу должны располагаться стальные арматурные стержни, число которых и место расположения рассчитываются конструктором. Обычно их размещают в растянутом поясе, который располагается сверху или снизу, в зависимости от того, как работает балка под действием нагрузки.

Для обеспечения непрерывного бетонирования конструкции бетонную смесь обычно доставляют по верху арматурного каркаса, поскольку свежеуложенный бетон не способен нести нагрузки. Накат для транспортировки устраивают при этом из досок таким образом, чтобы не повредить арматуру. Очень опасно повреждение арматуры в верхнем растянутом поясе в случае, когда консольная балка одним концом жестко закреплена несущей конструкцией.

Неправильное расположение арматуры, работающей на срез, в балке вблизи опор является примером плохого армирования. Наибольшие величины скалывающих напряжений находятся как раз у опор, их уравновешивает прочность бетона, применение хомутов и несущая способность арматуры, рассчитанной на скалывающие усилия. Расположенные в этом месте нижние и верхние стальные стержни также участвуют в восприятии поперечной силы среза. Неправильное размещение арматуры, работающей на срез, в наиболее опасных местах вблизи опор ослабляет поперечное сечение и железобетонная балка «срезается», потому что совместного противодействия бетона и хомутов часто не хватает для уравновешивания скалывающих усилий.

Неправильное армирование является причиной разрушений множества монолитных железобетонных лестниц, когда арматуру, работающую на растяжение, укладывали вдоль линии перелома конструкции. В таком случае под действием нагрузки арматура распрямляется, балка разрушается. При нормальной укладке арматуры нижние растянутые стержни выводят в сжатый пояс, где их и закрепляют. Подобную ошибку допускают при армировании углов рамных конструкций. Неправильное армирование вызывает трудности и при бетонировании: между стержнями арматуры сильно нагруженных балок невозможно уложить бетон. После распалубки обнаруживают, что под стальными вкладышами нет бетона и балка непригодна для восприятия нагрузки, а арматура не защищена от коррозии.

При обнаружении дефекта слабые участки бетона удаляют, место разделывают для повторного бетонирования. Подготовленные для ремонта пустоты обустраивают опалубкой; желательно использовать опалубку с карманами, суть которой состоит в том, что пустоты заполняют с «переполнением» и в бетоне не остается воздушных пузырей. Излишние выступы бетона после твердения скалывают.

После устройства опалубки подготовленное для бетонирования место очищают от пыли грязи; очищенную поверхность тщательно уалажняют, иначе затвердевший бетон поглощает влагу из свежеуложенного и в бетонной смеси остаётся недостаточное для схватывания количество воды, бетон «перегорает» и конструкция не набирает положенной прочности.

Состав бетонной смеси для устранения недоделок определяют в зависимости от потребностей. За основу принимают ремонтную бетонную смесь, приготовленную с минимальным количеством воды, чтобы избежать повышенной усадки, которая вызывает раскрытие трещин по границе старого и нового бетона.

Устройство опалубки

Опалубка должна сохранять форму под действием уплотняющегося при вибрировании бетона. Бетон оказывает значительное давление на нижние и боковые поверхности опалубки, что необходимо учитывать при её устройстве.

После распалубки крупных монолитных железобетонных балок иногда обнаруживается их прогиб, который может достигать 4–5 см. В большинстве случаев прогиб происходит из-за того, что под действием массы бетона во время укладки деревянные конструкции опалубки под балкой упруго прогибаются и бетонная конструкция окончательно фиксируется в таком положении. Этого можно избежать, несколько приподняв опалубку в месте ожидаемого наибольшего прогиба с тем, чтобы во время бетонирования она под действием бетона распрямилась.

После устройства опалубки её очищают от пылы и загрязнений, а затем увлажняют, т.к. сухая древесина впитывает из бетона часть воды, необходимой для схватывания, что может привести к уменьшению прочности бетона. Вместе с впитывающеся водой в древесину внедряются частицы цемента, доски прилипают к бетону и во время разборки либо разрушается опалубка, либо обламываются кромки конструкции. В такой конструкции к арматуре легче проникает влага.

Ещё до устройства опалубки уточняют, как будет проводиться процесс бетонирования. Если опалубку выполняют на высоту этажа — для колонн и стен, то особенно важно предусмотреть на соответствующей высоте отверстия для загрузки бетонной смеси. Часто их устройством пренебрегают, а бетон в опалубку заливают сверху, в результате чего он расслаивается. Укладка бетона через загрузочные отверстия предотвращает расслаивание, а его качество достигает проектного уровня.

Допускают ошибку, не оставляя в нижней части опалубки колонн окон для очистки; убрать загрязнения становится невозможным. Внутрь опалубки попадают различные загрязнения (стружка, куски бетона, грунт и т.п.), препятствующие хорошей связи между затвердевшим и свежеуложенным бетоном. Исправить положение трудно, загрязнённые участки вырубают и заново бетонируют.

Устройство цоколя предполагает защиту стены от водяных брызг и придаёт сооружению законченный вид. Цоколь изготавливают из морозостойкого материала, поскольку он наиболее всего подвержен атмосферным воздействиям. Поверхность железобетонных цоколей может быть различной в зависимости от материалов, применяемых для опалубки.

При возведении цоколя редко допускают ошибки, приводящие к разрушению конструкции, но всё же случаются решения, угрожающие перекосом всему зданию.

www.mensh.ru

Таблица характеристик бетонных смесей

| Класс | Марка | Евро- класс | Подвижность | Прочность | Водо- непрони- цаемость | Морозо- стойкость | Жёсткость |

| В10 | М150 | c8/10 | П2 — П4 | 163 кг/см2 | W2 — W4 | F 50 | Ж1 — Ж4 |

| В15 | М200 | с12/15 | П2 — П4 | 196 кг/см2 | W2 — W4 | F 100 | Ж1 — Ж4 |

| В20 | М250 | с16/20 | П2 — П4 | 275 кг/см2 | W4 — W6 | F 150 | Ж1 — Ж4 |

| В22,5 | М300 | с18/22 | П2 — П4 | 296 кг/см2 | W6 | F 200 | Ж2 — Ж4 |

| В25 | М350 | с20/25 | П2 — П4 | 337 кг/см2 | W6 — W8 | F 200 | Ж2 — Ж4 |

| В30 | М400 | с25/30 | П3 — П5 | 392 кг/см2 | W10 | F 300 | Ж3 — Ж4 |

| В35 | М450 | с30/37 | П3 — П5 | 458 кг/см2 | W10 — W12 | F 200 — F300 | Ж3 — Ж4 |

| В40 | М550 | с32/40 | П3 — П5 | 524 кг/см2 | W10 — W16 | F200 — F300 | Ж3 — Ж4 |

| В45 | М600 | с35/45 | П4 — П5 | 591 кг/см2 | W12 — W18 | F200 — F400 | Ж3 — Ж4 |