Основной материал строительной индустрии — бетон. Из него производятся в заводских условиях, на полигонах, прямо на объектах строительства конструкции и их элементы различных типов, назначения, которые формируют несущую структуру и внешний облик сооружений. Нормативные документы устанавливают практические требования к процессу монтажа бетонных и железобетонных изделий.

Какие бывают железобетонные конструкции?

Изделия подразделяются на сборные, монолитные, сборно-монолитные. Первые — заводские образцы, которые объединяются в каркас или соединяются с ним сваркой и последующим бетонированием. Вторые — отливаются на объектах, каркасы которых будут принимать повышенные нагрузки (фундаментные плиты, бассейны, самонесущие каркасы и пр.).

Последние — рациональным образом объединяют разнородные элементы первого и второго типов. Заводские конструкции оснащаются обычной и предварительно напряженной арматурой (увеличивает сопротивление нагрузкам, действующим на изгиб). Монолитные изделия содержат только обычный арматурный каркас.

Вернуться к оглавлению

Нормативные документы

СНиП 3.03.01-87, устанавливающий нормы для всех этапов установки железобетонных конструкций, технологии и материалы. ГОСТ 10922-90, устанавливающий общие условия формирования изделий из арматуры и закладных деталей их сварки в железобетонных конструкциях. ГОСТ 14098-91, стандартизирующий виды конструкционного исполнения, геометрические параметры соединений при сварке закладных деталей и арматуры. Требования перечисленных документов включаются в проект производства работ на объектах строительства (ППР).

Вернуться к оглавлению

Как происходит установка конструкций?

Монтаж сборных бетонных и железобетонных конструкций включает:

- промежуточное складирование и перемещение изделий;

- установку железобетонной продукции из сборных элементов;

- работы с бетонными смесями;

- армирование в монолитных конструкциях;

- заливку и уход за бетоном до набора прочности;

- обработку бетона.

Вернуться к оглавлению

Складирование и перемещение

Схема складирования изделий.

Размещение изделий на стройплощадке производится с учетом последовательности монтирования. Продукция укладывается в штабели (допустимое количество индивидуально для конкретного типа) на прокладки высотой около 3 см, располагаемые строго друг под другом, или в групповые кассеты. Компоненты каркаса размещаются в зоне монтажа (рабочий радиус досягаемости крана без изменения вылета его стрелы) крана. Изменение вылета стрелы допускается только для переноса плит перекрытия. Перемещение структурных компонентов производится только грузоподъемной техникой.

Стропы крепятся за монтажную арматуру в соответствии с чертежами. Допускается ручной перенос грузов весом до 50 кг (волоком — запрещается) на дальность до 30 м. Перед сборкой допускается раскладка на прокладки однотипных компонентов (колонны, балки и пр.) с целью осмотра состояния выпусков арматуры. Такие конструкционные выпуски защищаются от повреждений, крепить стропы к ним недопустимо.

Поднятие и опускание грузов осуществляется со статичным зависанием над точкой отрыва/установки на высоте 300 мм. Пространственное положение изделий при этом должно соответствовать проектному положению при установке в структуру здания (примеры — панели, колонны, лестничные марши и пр.). Для улучшения ориентации в воздухе пользуются одной-двумя оттяжками, прикрепленными к ним. Метизы на стройплощадке размещаются в рассортированном виде в специальном помещении.

Вернуться к оглавлению

Бетонные работы

Составляющие композиций бетона дозируются по массе. Объем воды в растворе — ориентир для объема модифицирующих добавок, которые изменяют свойства бетона (морозостойкость, пластичность, текучесть, гидрофобность и пр.). Пропорции составляющих определяются относительно всех партий (марок) цемента и заполнителей путем испытаний образцов по прочности и подвижности. Не допускается повышать удобоукладываемость бетона добавлением воды в затворенную смесь. Требования, устанавливаемые СНиП 3.03.01-87 к формированию растворов, показаны в таблице 1.

Таблица 1.

Места укладки (формы), их швы и поверхности очищаются от сезонной осадочной влаги, грязи, мусора, пятен масла и жиров, цементной пылевой пленки, затем промываются под давлением и высушиваются. Размер фракций зерен заполнителя не должен быть больше 1/3 от размера сечения шва в самом узком месте, не должен превышать 3/4 минимальной дистанции между армирующими прутками. Бетон заливается послойно. Вибротрамбовка производится погружением инструмента на глубину 50 – 100 мм.

Его опора на закладные детали, опалубку и арматуру недопустима. Шаг перемещения по поверхности — 1,5 радиуса действия оборудования. Модели поверхностного действия переставляются с перекрытием участков трамбования на 100 мм. Последующие слои раствора заливаются после набора прочности предыдущим слоем 1,5 МПа.

Вернуться к оглавлению

Обработка бетона

После набора прочности бетон укрывается цементной стяжкой высотой 20 – 30 мм, которая покрывается гидроизолирующим составом. Железобетонный каркас подвергается формированию технологических отверстий и проемов, антидеформационных швов (набор прочностных показателей от 50% и выше). Предпочтительно применение алмазных режущих инструментов (исключают вибрационные нагрузки) с принудительным отводом тепла с рабочего участка.

Вернуться к оглавлению

Армирование

Армирование железобетонных конструкций.

Усиление конструкций осуществляется установкой в опалубки заводских плоских армирующих сеток, имеющих продольные и поперечные компоненты. Такое армирование группирует длинные стержни и удерживает поперечные от деформирования. Объемное соединение слоев конструкционной арматуры внутри опалубки и рабочей арматуры разных изделий осуществляется вязальной проволокой, сваркой, винтовыми муфтами, обжимными гильзами и пр. Перед заливкой проверяется качество монтирования металла, форма освобождается от мусора, окалины.

Армирующая конструкция должна со всех сторон иметь защитный слой бетона высотой 20 – 30 мм. Заливка раствора сопровождается уплотнением штыкованием и вибротрамбовкой. Процент армирования (отношение суммы площадей сечения армирующего металла к площади сечения конструкции) нижних колонн здания устанавливается не меньше 2,01%, верхних — 0,79%. Бетонную конструкцию металл может наполнять не больше, чем на 0,1%.

Вернуться к оглавлению

Заливка и уход

В теплый сезон бетон защищается от неравномерного высыхания влагоемкими материалами, укрывается полиэтиленовой пленкой, предохраняется от прямого нагрева солнцем. Через 10 – 14 часов после заливки бетон орошается водой через каждые 3 – 4 часа на протяжении 7 – 14 суток. Через 10 – 14 суток боковая опалубка снимается, но орошение изделия продолжается. В условиях низких температур заливка может нагреваться специальным оборудованием. Монтажные работы на отлитых компонентах начинаются после набора 70% марочной прочности (для обычных составов — 28 дней).

Вернуться к оглавлению

Устройство бетонных и железобетонных монолитных конструкций

Специалисты выполняют работы по проектированию и устройству монолитных железобетонных и бетонных конструкций в Москве и регионах России.

По доступным ценам мы возведем здания и сооружения, применяя технологии монтажа монолитных бетонных и железобетонных конструкций, с обустройством вентилируемого фасада, с соблюдением СНИПов и техники безопасности, контролем качества производства работ на всех этапах строительства.

Современные монолитные конструкции, с финансовой точки зрения, наиболее выгодный вариант возведения зданий для заказчика.

Мы предоставляем следующие виды услуг по устройству бетонных и ж/б конструкций:

- устройству монолитных бетонных и железобетонных конструкций, в том числе лестниц, висячих садов, световых фонарей;

- арматурным работам;

- опалубочным работам.

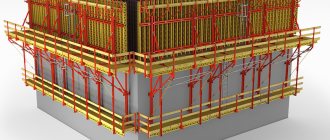

Применение метода возведения сооружений при помощи монолитных конструкций позволяет в короткие сроки построить здание любой сложности, формы и этажности. Изготовление монолитных конструкций осуществляется специалистами компании из бетоносодержащей смеси, заливаемой в специальные формы – опалубку. Также с использованием ограждающих конструкций создается жесткий каркас.

Преимуществами возведения монолитных бетонных и железобетонных конструкций зданий перед другими видами строительства сооружений выступают:

- долговечность и сейсмическая устойчивость;

- легкость конструкции и уменьшенная материалоемкость фундамента;

- бесшовность конструкции, гладкость стен и потолков;

- возможность осуществления свободной планировки;

- высокая теплопроводность и звуконепроницаемость;

- короткий срок строительства и невысокая стоимость.

Проектирование и расчет монолитных железобетонных конструкций, подготовка чертежей и смет, оформление и согласование с заказчиком и контролирующими органами производится точно в срок с предоставлением гарантий на строительство монолитных конструкций и их последующее обслуживание.

При монтаже монолитных конструкций выделяются следующие этапы:

- подготовка котлована;

- установка арматурного каркаса и строительной опалубки;

- подготовка бетонной смеси;

- бетонирование монолитных конструкций;

- при необходимости прогревание (в холодное время года);

- обеспечение ухода за бетоном – отделка;

- снятие строительной опалубки.

При проведении всех работ по возведению монолитных бетонных конструкций мы строго придерживаемся вышеприведенной последовательности устройства бетонных монолитных конструкций.

Конструкции из монолитного бетона, возводимые силами наших специалистов различны:

- с несущими продольными и поперечными стенами;

- с перекрытиями на несущих колоннах;

- стационарные, подъемные и самоподъемные, подъемно-переставные опалубочные системы;

- балочные, рамные опалубки из различных материалов: древесины, пластика, стали, алюминия;

- опалубки для стен, перекрытий и колонн.

Стоимость возведения монолитных железобетонных и бетонных конструкций узнавайте у специалистов компании. Мы предоставим все необходимые консультации по проекту, при составлении технических карт, предлагаем варианты, выполняем технологические расчеты, используем технологии, позволяющие сократить расход бетона и арматуры.

Особенности установки сборных изделий

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

Монтаж железобетонных конструкций проводится пролетами с соблюдением формирования прочной структуры каркасов сооружений. Сборка осуществляется по технологическим картам с соблюдением требований проекта. Новый ярус конструкционных компонентов устанавливается после закрепления каркаса и достижения монолитными железобетонными конструкциями (вставками) 70% прочности. Конструкционные единицы осматриваются на отсутствие трещин, сколов, раковин, незащищенной арматуры и пр. Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Колонны вставляются в стаканы сразу в проектном положении на жесткий выравнивающий раствор (на металл ставить недопустимо). Его толщина определяется отметками высоты изделий. Стропы снимаются с колонн только после их окончательного закрепления в стакане клинообразными вкладышами (расчалками, кондукторами). Приваренные колонны, стеновые панели и пр. не нагружаются до набора монолитным бетоном марочной прочности, им обеспечивается надежная фиксация комплектом монтажного оснащения. Железобетонная колонна при необходимости возвращается в вертикальное положение (в пределах допусков) домкратами.

Перед замоноличиванием арматура защищается от коррозии. Раствор в гнездах стаканов виброуплотняется. Нагружаемые стыки формируются бетонами более высоких марок (быстротвердеющие, расширяющиеся от М400 и выше), чем в проекте. Вкладыши удаляются после набора монолитной конструкцией установленной прочности. В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

Ригели, колонны, балки и плиты перекрытий крепятся сваркой к закладным пластинам. Плиты перекрытия укладываются на раствор не выше 2 см, общая плоскость плит проверяется со стороны потолка. Первая плита приваривается в 4-х точках, последующие плиты — в 3-х узлах.

Ригели, стропильные балки, межколонные плиты укладываются без раствора. Вентиляционные блоки герметично скрепляются раствором в горизонтальных швах. Сварные швы запрещается ударять при температурах: минус 25 град и ниже для стали с лимитом текучести до 390 МПа, ноль градусов — с предельным значением текучести от 390 МПа и больше.

Вернуться к оглавлению

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ВОЗВЕДЕНИЕ МОНОЛИТНЫХ КОНСТРУКЦИЙ ЕМКОСТНЫХ СООРУЖЕНИЙ С ИСПОЛЬЗОВАНИЕМ БЕТОНОНАСОСОВ И БЕЗВИБРАЦИОННОЙ ТЕХНОЛОГИИ БЕТОНИРОВАНИЯ

МОСКВА — 1986

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Рассмотрена технология возведения монолитных стен цилиндрических силосов в скользящей опалубке с применением бетононасосов и безвибрационного метода бетонирования.

В разработке технологической карты принимали участие сотрудники ЦНИИОМТП: д.т.н. К.И. Башлай, к.т.н. Н.И. Евдокимов, к.т.н. Е.П. Мазов, А.И. Петрушина, к.т.н. Ю.Б. Чирков, В.П. Чураков, Ю.А. Ярымов.

Работа предназначена для научно-исследовательских, учебных и строительных организаций.

СОДЕРЖАНИЕ

| 1. Область применения. 1 2. Организация и технология строительного процесса. 1 3. Технико-экономические показатели. 5 4. Материально-технические ресурсы.. 5 |

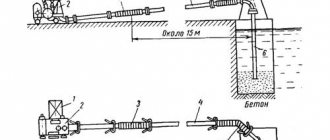

1.1. Технологическая карта предусматривает возведение монолитных стен цилиндрических силосов в скользящей опалубке с применением бетононасосов и литых бетонных смесей комбинированным (наливно-напорным) методом. Объект — представитель — склад бестарного хранения сахарного песка.

1.2. Характеристика объекта

Склад состоит из трех отдельно стоящих цилиндрических силосов, один из которых сблокирован с 10-этажной элеваторной башней прямоугольного сечения.

Основные параметры (в мм):

внутренний диаметр силосов — 24500;

высота от пола подсилосного этажа до карниза цилиндрической части — 33000;

толщина стен — 250.

2.1. До начала работ по устройству стен должны быть:

доставлены и уложены на площадках складирования щиты опалубки, арматурные каркасы, сетки и пучки, закладные детали;

подготовлены к работе необходимые приспособления, инвентарь и инструмент;

смонтирован башенный кран КБ-160.2;

смонтированы бетононасосная установка СБ-161 или СБ-165, бетоновод, опора распределительной стрелы и стрела СБ-136.

2.2. Монтаж и демонтаж опалубки, подачу арматурных каркасов и сеток, арматурных пучков и закладных деталей выполняют при помощи башенного крана.

2.3. После возведения наружных стен, устройства надсилосной галереи и монтажа покрытия склада производится натяжение пучков арматуры в стенах склада. Натяжение начинают с отметки +3.40 одновременно трех арматурных пучков, расположенных в одном ярусе по контуру стен склада. После натяжения и анкеровки концов пучков инъекцируют каналы и заделывают торцевые поверхности цементным раствором.

2.4. Бетононасос и стальную опору в центральной части цилиндрического силоса устанавливают на спланированное горизонтальное основание. К опоре крепят вертикальную часть бетоновода. Устойчивость стальной опоры из инвентарных стальных секций обеспечивается при помощи временных стальных креплений.

2.5. Бетонирование стен силосов литыми бетонными смесями производят бетононасосной установкой СБ-161 (СБ-165) и распределительной стрелой СБ-136.

Литую бетонную смесь транспортируют в автобетоносмесителях, что исключает ее расслоение, нарушение однородности, вытекание цементного молока.

Для сохранения заданной подвижности литой бетонной смеси продолжительность ее подачи в опалубку (считая с момента выгрузки) не должна быть более 20 — 30 мин.

Сначала в неподвижную опалубку в течение 2,5 — 3,5 ч укладывают два — три слоя литой бетонной смеси на половину высоты опалубки. Причем каждый последующий слой укладывают после окончания укладки предыдущего по всему контуру опалубки. Дальнейшее заполнение опалубки бетонной смесью ведется в том случае, если из-под щитов опалубки бетон не вытекает. При бетонировании должны соблюдаться такие условия:

верхний уровень укладываемой смеси не должен быть ниже 50 мм от верха щита опалубки;

каждый последующий слой бетонной смеси укладывают в опалубку до начала схватывания предыдущего слоя;

при вынужденных перерывах в бетонировании более 2 ч перед началом перерыва опалубку следует заполнять бетонной смесью доверху; нельзя также прерывать бетонирование, не закончив укладку начатого слоя по всему периметру блока бетонирования.

Во время перерыва скорость подъема опалубки замедляют до достаточной для предотвращения сцепления бетона с опалубкой. К моменту окончания подъема расстояние между рабочим полом и горизонтом уложенного бетона не должно превышать 500 мм.

Предотвращение сцепления опалубки с бетоном достигается периодическим подъемом и опусканием ее с помощью гидродомкратов на небольшую высоту (несколько сантиметров).

Сквозные отверстия с наружной стороны стен закрывают съемными заглушками для предотвращения вытекания литой бетонной смеси.

2.6. В соответствии со СНиПом III-15-76 «Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные» при выдерживании уложенного бетона в начальный период его твердения необходимо поддерживать благоприятный температурно-влажностный режим. Недопустимы значительные температурно-усадочные деформации и механические повреждения.

Поверхность уложенного бетона должна быть защищена от действия прямых солнечных лучей и ветра. Наиболее распространенным видом ухода за бетоном является непрерывный влажностный уход, состоящий из начального и последующего периодов. В начальный период предусматривается предохранение свежеуложенного бетона от прямых солнечных лучей и ветра тщательным укрытием влагонепроницаемыми (для боковых поверхностей) и влагоемкими материалами, устройством завес из мокрого брезента, мешковины или другого подобного материала) в последующем — регулярная поливка уложенного бетона.

Контроль качества бетонной смеси и отбор проб производится в соответствии с ГОСТом 10180-78. Контролю подлежат: точность дозировки материалов при изготовлении бетонной смеси, ее удобоперекачиваемость и удобоукладываемость, а также физико-механические характеристики бетона.

В жаркую погоду бетоновод необходимо предохранять от воздействия солнечных лучей, окрашивая его в белый цвет или обертывая теплоизоляционными оболочками из минеральной ваты со стекловолокном.

Максимальная продолжительность перерывов при подаче бетонной смеси не должна превышать 15 мин. Допускаемая температура бетонной смеси, поступающей в бетононасос — не более +30 °С.

Запрещается восстанавливать подвижность бетонной смеси до заданной консистенции путем добавления воды в бункер бетононасоса.

Непосредственно перед началом бетонирования необходимо опробовать работу бетононасоса на холостом ходу. Перед приемкой бетонной смеси в бункер бетононасоса следует подать 1 м3«пускового раствора» состава 1:1 (цемент:песок) подвижностью 15 — 18 см по конусу СтройЦНИЛа.

Включение бетононасоса и подачу литой бетонной смеси вслед за «пусковым раствором» следует вести на первой скорости до получения подтверждающего сигнала от бетонщиков о готовности приемки смеси в опалубку. После этого скорость подачи может быть увеличена в соответствии с требуемой интенсивностью бетонирования. Наиболее благоприятным режимом подачи является работа бетононасоса на первой и второй скоростях.

В процессе перекачивания необходимо следить, чтобы в бункере бетононасоса постоянно находилось не менее 250 л бетонной смеси (уровень бетонной смеси должен быть на 7 — 10 см выше лопастей смесителя).

Вынужденные перерывы в подаче литой бетонной смеси не должны превышать 30 — 40 мин. При этом в бункере насоса также должно оставаться не менее 250 л бетонной смеси для периодического ее подкачивания и реверсирования. При больших перерывах бетонная смесь должна быть выкачена, а трубопровод, бункер и цилиндры насоса промыты водой.

В процессе перекачивания рекомендуется осуществлять постоянное побуждение литой бетонной смеси в бункере насоса с помощью смесителя.

Очистку и промывку транспортной системы бетононасоса выполняют в конце каждой смены, а в случае непрерывного бетонирования — после завершения работ.

Промывки автобетоносмесителей необходима, когда продолжительность периода от окончания разгрузки бетонной смеси в бункер насоса до повторной загрузки автобетоносмесителя на бетонном заводе превышает 45 мин. На объекте должна также находиться постоянно автоцистерна с водой для промывки оборудования.

При появлении пробки в бетоноводе необходимо переключить машину на режим откачки и за 1 — 2 хода поршня откачать бетонную смесь из бетоновода в приемный бункер. Если не удается удалить пробку путем откачки, необходимо отключить насос и, отсоединив соответствующее звено бетоновода, удалить пробку. Пробки, в основном, образуются в зоне выхода корпуса шибера, в переходнике, коленах и конечном распределительном шланге. Перед открыванием бетоновода необходимо свести к минимуму давление в нем путем обратного всасывания.

2.7. При производстве работ по бетонированию стен в скользящей опалубке, с применением бетононасоса необходимо строго соблюдать правила техники безопасности, изложенные в действующих нормативных и инструктивных документах и в частности: СНиПа III-4-80 «Техника безопасности в строительстве»; «Руководства по укладке бетонных смесей бетононасосными установками».

До начала производства работ необходимо провести инструктаж и обучение рабочих безопасным приемам труда при производстве бетонных работ. Работы с бетононасосом необходимо производить в присутствии инженерно-технического работника, ответственного за безопасное ведение работ на строительном объекте.

Запрещается находиться в опасной зоне около бетононасоса и в радиусе вращения стрелы.

К управлению бетононасосом и распределительной стрелой допускаются только специально обученные машинисты — операторы, имеющие удостоверения.

При работе бетононасосной установки с распределительной стрелой необходимо учитывать следующее:

эксплуатация стрелы не допускается до тех пор, пока бетононасос и распределительная стрела не установлены на устойчивые опоры;

распределительную стрелу можно использовать при силе и скорости ветра не выше указанных в паспорте — инструкции по ее применению;

скорость поворота стрелы не должна превышать 0,5 об/мин;

запрещается применять концевой шланг на распределительной стреле длиной, большей, чем обозначено в паспорте — инструкции по эксплуатации.

При производстве работ в ночное время необходимо оборудовать распределительную стрелу выносным источником света для освещения места укладки бетона.

В системе управления бетононасосной установкой должна быть обеспечена электрическая звуковая связь между оператором стрелы и мотористом бетононасоса.

2.8. Контроль качества выполняемых работ

| Работы, подлежащие контролю | Порядок контроля | ||||

| производителем работ | мастером | Состав | Способы | Время | Привлекаемые службы |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Подготовительные | — | Качество выполнения опалубки. Соответствие проекту отметки основания | Визуально; нивелиром | До бетонирования | Геодезист |

| Бетонирование стен | — | Проверка положения арматурных каркасов, закладных деталей | Визуально | В процессе бетонирования | Геодезист |

| Качество поверхности, наличие отверстий и соответствие их проекту | Визуально; стальным метром, уровнем | В процессе бетонирования | Геодезист | ||

| Прочность бетона, его однородность, наличие пор, трещин | Ультразвуковым прибором УКБ; визуально; испытанием кубиков | После распалубки | Лаборатория | ||

| — | Подготовительные | Качество основания (очистка от грязи, промывка и т.д.) | Визуально | До бетонирования | — |

| — | Укладка бетонной смеси | Качество бетонной смеси (подвижность, однородность) | По конусу СтройЦНИИЛ | До укладки в конструкцию | Лаборатория |

| Методом мокрого рассева | То же | То же | |||

| Качество поверхности, стен, освобождаемых из-под опалубки, вертикальность стен, прочность бетона в конструкциях | Визуально; уровнем; испытанием кубиков | В процессе бетонирования | Лаборатория | ||

| — | Уход за бетоном | Соблюдение влажностного и температурного режимов | Визуально; термометром | В процессе твердения | — |

Объем бетонных работ, м3 633

Затраты труда на возведение стен силоса, чел.-дн. 1059,01

То же, на 1 м3 бетона, чел.-ч 13,72

Затраты труда на укладку всего объема бетона, чел.-дн. 88,38

То же, на 1 м3, чел.-ч 1,27

Выработка одного рабочего в смену, м3

при возведении стен силоса 0,59

при укладке бетонной смеси 7,16

4.1. Потребность в основных материалах

| Наименование | Марка | Ед. изм. | Кол-во |

| Бетон | М300 | м3 | 646 |

| Цементный раствор | М75 | м3 | 6,5 |

| Арматура | — | т | 70,5 |

| Закладные детали | — | т | 21 |

| Арматурные пучки | — | т | 30,3 |

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре и приспособлениях

| Наименование, марка, | ГОСТ | Кол-во | Характеристика |

| 1 | 2 | 3 | 4 |

| Монтажный башенный кран КБ-160.2 | — | 1 | Грузоподъемность 5 — 8 т; вылет стрелы 25 м |

| Автобетоносмеситель СБ-91-1 | — | 4 | Объем смесительного барабана 3,5 м3 |

| Бетононасосная установка СБ-161 (СБ-165) | — | 1 | Производительность 5 — 65 (5 — 20) м3/ч |

| Распределительная стрела СБ-136 | — | 1 | Радиус действия стрелы 18 м |

| Строп двухветвевой | ГОСТ 25573-82 | 2 | Грузоподъемность 4 т |

| Бункер | ГОСТ 21807-76 | 1 | Вместимость 1 м3 бетонной смеси |

| Лопата строительная ЛР | ГОСТ 3620-76 | 4 | — |

| Лопата подборочная ЛП-2 | ГОСТ 3620-76 | 4 | — |

| Рейка контрольная | — | 4 | — |

| Кусачки торцовые К-200 | ГОСТ 7282-75 | 3 | — |

| Молоток плотничный МПЛ | ГОСТ 11042-83 | 4 | — |

| Кельма КШ | ГОСТ 9533-81 | 2 | — |

| Нивелир НВ-1 | ГОСТ 10528-76 | 1 | — |

| Отвес стальной строительный ОТ-400 | ГОСТ 7948-80 | 2 | — |

| Уровень строительный УС-300 | ГОСТ 9416-83 | 2 | — |

| Рулетка измерительная стальная РС-20 | ГОСТ 7502-80 | 2 | — |

| Пояс предохранительный | ГОСТ 12.4.-089-80 | 17 | — |

| Каска строительная | ГОСТ 12.4.-087-80 | 17 | — |

РАСЧЕТ КОЛИЧЕСТВА АВТОБЕТОНОСМЕСИТЕЛЕЙ, НЕОБХОДИМЫХ ДЛЯ БЕСПЕРЕБОЙНОЙ ДОСТАВКИ БЕТОННОЙ СМЕСИ

Потребное количество автобетоносмесителей определяется по формуле:

где Т1 — продолжительность загрузки и выгрузки автобетоносмесителя — 15 мин.;

продолжительность транспортирования смеси от завода товарного бетона к бетононасосу (включая обратный путь), мин.

L — дальность транспортирования — 10 км,

U — средняя скорость движения автобетоносмесителя — 20 км/ч,

— интервал доставки бетонной смеси к бетононасосу, мин;

q — полезный объем смесительного барабана автобетоносмесителя — 3,5 м3,

Q — общий объем монолитного бетона, укладываемого в конструкции — 633 м3;

Тч — объем укладываемой смеси при производительности бетононасоса 19,35 м3/ч.

Тогда

Принимается четыре автобетоносмесителя.

Примечания: 1. Получаемые при подсчетах дробные числа округляются всегда до большего числа.

2. Количество автобетоносмесителей не может быть менее двух.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА МОНТАЖ СКОЛЬЗЯЩЕЙ ОПАЛУБКИ СТЕН СИЛОСА

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч. (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Сборник 8 ЦНИИА | Геодезическая разбивка осей стен | 1 м | 51 | 0,18 | 1,12 | 0-10,8 | 5-51 |

| ЕНиР 1979 г., № 1-6, табл. 2, п. 26а, К = 1,12 к расценке машиниста | Подача краном к месту установки конструкций металлической скользящей опалубки, домкратных рам, домкратных стержней, гидродомкрата | 100 т | 0,38 | 0,38 (19,00) | 1,76 (0,88) | 21-00 (13-30) | 7-98 (5-05) |

| ЕНиР 1980 г., § 4-1-43б, табл. 2, п. 1, К = 0,8 | Оборка и установка внутренней опалубки стен с креплением кронштейнов и подвесок подмостей | 1 т | 10 | 15,20 | 18,54 | 8-70,4 | 87-04 |

| ЕНиР 1980 г., § 4-1-45, п. 1 | Устройство внутреннего рабочего пола с ограждением и настила подвесных подмостей | м2 | 160 | 1,10 | 21,46 | 0-64,9 | 103-80 |

| ЕНиР 1980 г., § 4-1-48, п. 2 | Установка арматуры | 1 т | 13 | 40,00 | 63,40 | 26-54 | 345-02 |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 28а; К = 1,12 к расценке машиниста | Подача краном арматурных пучков | 100 т | 0,03 | 19,60 (9,80) | 0,07 (0,04) | 9-66 (6-86,6) | 0-29 (0-21) |

| ЕНиР 1980 г., § 4-1-34, п. 12д | Установка арматурных пучков | 1 т | 3 | 17,50 | 6,40 | 11-23 | 33-69 |

| ЕНиР 1980 г., § 4-1-43б, табл. 2, п. 1, К = 0,8 | Сборка и установка наружной опалубки стен с креплением кронштейнов и подвесок подмостей | 1 т | 12 | 15,20 | 22,24 | 8-70,4 | 104-40 |

| ЕНиР 1980 г., § 4-1-45, п. 1 | Устройство наружного рабочего пола с ограждением и настила подвесных подмостей | 1 м2 | 169 | 1,10 | 22,68 | 0-64,9 | 109-70 |

| ЕНиР 1980 г., § 4-1-45, п. 1 | Установка домкратных рам | 1 рама | 42 | 1,75 | 8,96 | 1-03 | 43-40 |

| ЕНиР 1980 г., § 4-1-44А, табл. 1, п. 6 | Установка гидравлических одноцилиндровых домкратов с креплением их к раме | 1 домкрат | 42 | 0,47 | 2,41 | 0-27,7 | 11-63 |

| ЕНиР 1980 г., § 4-1-44а, табл. 1, п. 7 | Установка домкратных стержней | 1 стержень | 42 | 0,115 | 0,59 | 0-06,8 | 2-86 |

| ЕНиР 1980 г., § 4-1-47, п. 1 | Установка пробок для домкратных стержней | 1 пробка | 42 | 0,27 | 1,38 | 0-19 | 7-98 |

| ЕНиР 1973 г., § 5-1-6, п.п. 1,2г | Установка и регулировка внутренних тяг | 1 элемент | 85 | 0,41 | 4,25 | 0-26,7 | 22-70 |

| 1 т | 0,55 | 3,80 | 0,25 | 2-48 | 1-36 | ||

| ЕНиР 1980 г., § 4-1-44а, табл. 1, п. 12, К = 1,1 | Монтаж гидравлической разводящей сети | 1 м трубопровода | 200 | 0,50 | 12,20 | 0-30,1 | 60-20 |

| ЕНиР 1980 г., § 4-1-44а, табл. 1, п. 13, К = 1,1 | Присоединение гидравлических домкратов к трубопроводу с постановкой трубок питания | 1 трубка | 84 | 0,17 | 1,69 | 0-10,3 | 8-69 |

| ЕНиР 1980 г., § 4-1-44а, табл. 1, п. 10 | Установка приборов для контроля вертикальности | 1 прибор | 4 | 8,70 | 4,24 | 5-13 | 20-52 |

| ЕНиР 1980 г., §4-1-46б, табл. 2, п. 1 | Монтаж насосной распределительной станции | 1 станция | 2 | 2,70 | 0,66 | 1-69 | 3,38 |

| Хронометражные данные | Ревизия домкратов | 1 домкрат | 42 | 1,62 | 8,30 | 1-18 | 49-50 |

| ЕНиР 1974., § 9-1-8б, табл. 2, п.п. 2 и 3 (применительно) | Ревизия гидравлической системы | 100 м трубопровода | 2 | 4,30 | 1,06 | 3-10 | 6-20 |

| ЕНиР 1974 г., § 23-1-6, п. 2а | Монтаж электросиловой и осветительной сети | 100 м провода | 0,81 | 9,50 | 0,94 | 5-31 | 4-30 |

| ЕНиР 1974 г., § 6-1-31, п. 2а | Устройство стремянок из готовых щитов | 1 м | 3,5 | 0,50 | 0,21 | 0-25,9 | 0-91 |

| ЕНиР 1974 г., § 8-24к, табл. 13, п. 3а | Смазка щитов опалубки | 100 м2 поверхности | 1,62 | 5,50 | 1,09 | 2-71 | 4-40 |

| Итого | 205,90 | 1045-46 | |||||

калькуляция затрат труда на возведение 1-го яруса стен силоса

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч. (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| ЕНиР 1973 г., § 5-1-6, п. (применительно) | Установка четырех инвентарных секций опоры распределительной стрелы с временным креплением | 1 элемент | 2,19 | 9-71 | ||||

| 1 т | ||||||||

| ЕНиР 1973 г., § 35-21, п. 14 (применительно) | Установка распределительной стрелы | 1 шт. | 1 | 30,00 | 3,66 | 18-86 | 18-86 | |

| ЕНиР 1980 г., § 4-1-36, табл. 4, п. 1а | Монтаж бетоновода | м бетоновода | 15-горизонтальный участок | 0,32 | 0,59 | 0-17,9 | 2-69 | |

| То же, К = 1,7 | 17-вертикальный участок | 0,54 | 1,12 | 0-30,4 | 5-17 | |||

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26а, К = 1,12 к расценке машиниста | Подача краном арматурных стержней | 100 т | 0,105 | 38,00 (19,00) | 0,48 (0,24) | 18-73 (13-30) | 1-97 (1-40) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 32а, К = 1,12 к расценке машиниста | Подача краном закладных деталей | 100 подъемов | 0,007 | 14,00 (7,00) | 0,02 (0,01) | 6-90 (4-91) | 0-05 (0-03) | |

| ЕНиР 1979 г., № 1-5, табл. 2 п. 26а, К = 1,12 к расценке машиниста | Подача краном домкратных стержней | 100 т | 0,013 | 38,00 (19,00) | 0,05 (0,03) | 18-73 (13-30) | 0-24 (0-17) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 28а, К = 1,12 к расценке машиниста | Подача краном пучков арматурных | 100 т | 0,071 | 19,60 (9,80) | 0,17 (0,09) | 9-66 (6-87) | 0-69 (0-49) | |

| ЕНиР 1980 г., § 4-1-31, п. 2б | Установка закладных деталей | 1 деталь | 178 | 0,40 | 8,68 | 0-23,6 | 42-01 | |

| ЕНиР 1980 г., § 4-1-48, п. 2 | Наращивание арматурных стержней | 1 т | 10,50 | 40,00 | 114,63 | 26-54 | 623-69 | |

| ЕНиР 1983 г., § 4-1-36б, табл. 5 (применительно) | Укладка бетонной смеси в стены силоса | Прием бетонной смеси в приемный бункер бетононасоса | 1 м3 | 214 | 0,115 | 3,00 | 0-05,7 | 12-03 |

| По расчетным данным | Подача бетонной смеси к месту укладки | 1 м3 | 214 | 1,00 | 26,16 | 0-66 | 141-24 | |

| ЕНиР 1980 г., § 4-1-44а, табл. 2, п. 7 | Установка домкратных стержней | 1 стержень | 168 | 0,115 | 2,36 | 0-06,8 | 11-42 | |

| ЕНиР 1980 г., § 4-1-48, п. 7, 8 | Подъем скользящей опалубки гидродомкратами | 1 м подъема | 8 | 21,16 | 20,64 | 13-24 | 105-92 | |

| ЕНиР 1980 г., § 4-1-48, п. 9 | Отделка поверхности бетона с заделкой срывов | 1 м2 поверхности | 1503 | 0,18 | 33,00 | 0-10 | 150-30 | |

| ЕНиР 1980 г., § 4-1-34, п. 12е (применительно) | Укладка арматурных пучков | т | 7,10 | 14,00 | 12,12 | 8-98 | 63-76 | |

| ЕНиР 1980 г., § 4-1-42, п. 7 | Поливка бетонной смеси водой | 100 м2 | 15,03 | 0,15 | 0,27 | 0-07,4 | 1-11 | |

| ЕНиР 1973 г., п. 14 (применительно) | Демонтаж распределительной стрелы | шт. | 1 | 18,50 | 2,26 | 11-63 | 11-63 | |

| Итого | 231,37 (0,37) | 1211-49 (2-09) | ||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ВОЗВЕДЕНИЕ 2-го ЯРУСА СТЕН СИЛОСА

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч. (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| ЕНиР 1973 г., § 5-1-6, п. (применительно) | Установка трех инвентарных секций опоры распределительной стрелы с временным креплением | 1 элемент | 1,47 | 7-87 | ||||

| 1 т | 1,47 | |||||||

| ЕНиР 1973 г., § 35-21, п. 4 | Установка распределительной стрелы | шт. | 1 | 30,00 | 3,66 | 18-86 | 18-86 | |

| ЕНиР 1980 г., § 4-1-36, табл. 4, п. 1а, К = 1,1; К = 1,04 | Монтаж бетоновода | м бетоновода | 9 | 0,56 | 0,61 | 0-31,6 | 2-84 | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26а, б, К = 1,12 к расценке машиниста | Подача краном арматурных стержней | 100 т | 0,235 | 43,80 (21,90) | 1,26 (0,63) | 21-59 (15-40) | 5-07 (3-62) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 32а и б, К = 1,12 к расценке машиниста | Подача краном закладных деталей | 100 подъемов | 0,007 | 16,40 (8,20) | 0,02 (0,01) | 8-08 (5-13) | 0-06 (0-04) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26а и б, К = 1,12 к расценке машиниста | Подача краном домкратных стержней | 100 т | 0,014 | 43,80 (21,90) | 0,08 (0,04) | 21-59 (15-40) | 0-30 (0-22) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 28а и б, К = 1,12 к расценке машиниста | Подача краном арматурных пучков | 100 т | 0,101 | 22,50 (11,25) | 0,28 (0,14) | 11-09 (7-86) | 1-12 (0-79) | |

| ЕНиР 1980 г., § 4-1-31, п. 2б, К = 1,04 | Установка закладных деталей | 1 деталь | 176 | 0,42 | 9,01 | 0-24,5 | 43-12 | |

| ЕНиР 1980 г., § 4-1-48, п. 2, К = 1,04 | Наращивание арматурных стержней | 1 т | 23,50 | 41,60 | 119,22 | 26-60 | 625-10 | |

| ЕНиР 1980 г., § 4-1-36б, табл. 5 (применительно) | Укладка бетонной смеси в стены силоса | Прием бетонной смеси в бункер бетононасоса | 1 м3 | 214 | 0,115 | 3,00 | 0-05,7 | 12-20 |

| По расчетным данным | Подача бетонной смеси автобетононасосом к месту укладки | 1,03 | 26,84 | 0-68 | 145-48 | |||

| ЕНиР 1980 г., § 4-1-44а, табл. 2, п. 7, К = 1,04 | Установка домкратных стержней | 1 стержень | 210 | 0,12 | 3,07 | 0-07,1 | 14-91 | |

| ЕНиР 1980 г., § 4-1-48, п. 7 и 8, К = 1,04 | Подъем скользящей опалубки гидродомкратами | м подъема | 10 | 22,01 | 26,84 | 13-77 | 137-70 | |

| ЕНиР 1980 г., § 4-1-48, п. 9, К = 1,04 | Отделка поверхности с заделкой срывов | м2 поверхности | 1503 | 0,19 | 34,83 | 0-10,4 | 156-31 | |

| ЕНиР 1980 г., § 4-1-34, п. 12е, К = 1,04 (применительно) | Укладка арматурных пучков | 1 т | 10,10 | 14,56 | 17,93 | 9-34 | 94-33 | |

| ЕНиР 1980 г., § 4-1-42, п. 7, К = 1,04 | Поливка бетонной смеси водой | 100 м2 | 15,03 | 0,16 | 0,29 | 0-07,7 | 1-16 | |

| ЕНиР 1973, г., § 35-22, п. 14 (применительно) | Демонтаж распределительной стрелы | шт. | 1 | 18,50 | 2,26 | 11-63 | 11-63 | |

| Итого: | 250,67 (0,82) | 1278-06 (4-67) | ||||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ВОЗВЕДЕНИЕ 3-го ЯРУСА СТЕН СИЛОСА

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч. (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| ЕНиР 1973 г., § 5-1-6, и п. и (применительно) | Установка трех инвентарных секций опоры распределительной стрелы с временным креплением | 1 элемент | 1,47 | 7-87 | ||||

| 1 т | ||||||||

| ЕНиР 1973 г., § 35-21, п. 14 (применительно) | Установка распределительной стрелы | шт. | 1 | 30,00 | 3,66 | 18-86 | 18-86 | |

| ЕНиР 1980 г., § 4-1-36, табл. 4, п. 1а, К = 1,7 и К = 1,07 | Монтаж бетоновода | м бетоновода | 9 | 0,58 | 0,64 | 0-32,5 | 2-88 | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26а и б, К = 1,12 к расценке машиниста | Подача краном арматурных стержней | 100 т | 0,235 | 49,60 (24,80) | 1,42 (0,71) | 24-45 (17-36) | 5-75 (4-08) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 32а и б, К = 1,12 к расценке машиниста | Подача краном закладных деталей | 100 подъемов | 0,007 | 18,80 (9,40) | 0,02 (0,01) | 9-26 (6-58,6) | 0-06 (0-05) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26а и б, К = 1,12 к расценке машиниста | Подача краном домкратных стержней | 100 т | 0,014 | 49,60 (24,80) | 0,08 (0,04) | 24-45 (17-36) | 0-34 (0-24) | |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 28а и б, К = 1,12, к расценке машиниста | Подача краном арматурных пучков | 100 т | 0,101 | 25,40 (12,70) | 3,10 (1,55) | 12-52 (8-89,5) | 1-26 (0-90) | |

| ЕНиР 1980 г., § 4-1-31, п. 2б, К = 1,07 | Установка закладных деталей | 1 деталь | 176 | 0,43 | 9,23 | 0-25,3 | 44-53 | |

| ЕНиР 1980 г., § 4-1-48, п. 2, К = 1,07 | Наращивание арматурных стержней | 1 т | 23,50 | 42,80 | 122,66 | 28-39,8 | 667-36 | |

| ЕНиР 1980 г., § 4-1-36б, табл. 5 (применительно) | Укладка бетонной смеси в стены силоса | Прием бетонной смеси в бункер бетононасоса | 1 м3 | 205 | 0,115 | 2,88 | 0-05,7 | 12-03 |

| По расчетным данным | Подача бетонной смеси автобетононасосом к месту укладки | 1,06 | 26,50 | 0-70 | 143-50 | |||

| ЕНиР 1980 г., § 4-1-44а, табл. 2, п. 7, К = 1,07 | Установка домкратных стержней | 1 стержень | 210 | 0,12 | 3,07 | 0-07,3 | 15-33 | |

| ЕНиР 1980 г., § 4-1-48, п. 7 и 8, К = 1,07 | Подъем скользящей опалубки гидродомкратами | м подъема | 9,60 | 22,64 | 26,50 | 14-16,7 | 141-67 | |

| ЕНиР 1980 г., § 4-1-48, п. 9, К = 1,07 | Отделка поверхности с заделкой срывов | м2 | 1444 | 0,19 | 33,46 | 0-10,7 | 154-51 | |

| ЕНиР 1980 г., § 4-1-34, п. 12е, К = 1,07 (применительно) | Укладка арматурных пучков | 1 т | 10,10 | 14,98 | 18,45 | 9-60,9 | 97-05 | |

| ЕНиР 1980 г., § 4-1-42, п. 7, К = 1,07 | Поливка бетонной смеси водой | 100 м2 | 14,44 | 0,16 | 0,28 | 0-07,9 | 1-14 | |

| Итого: | 253,50 (2,31) | 1314-13 (5-27) | ||||||

Примечание. В калькуляциях затрат труда на монтаж стен силоса, числитель — нормы времени и расценки на установку инвентарных секций опоры распределительной стрелы, знаменатель — на установку временных креплений.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ДЕМОНТАЖ РАСПРЕДЕЛИТЕЛЬНОЙ СТРЕЛЫ

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. |

| ЕНиР 1973 г., § 35-22, п. 14 (применителъно) | Демонтаж распределительной стрелы | шт. | 1 | 18,50 | 2,26 | 11-63 | 11-63 |

| ЕНиР 1980 г., § 4-1-36, табл. 4, п. 5а, | Демонтаж бетоновода | м бетоновода | 15,00 | 0,13 | 1,24 | 0-07,3 | 5-56 |

| К = 1,7 | 17,00 | 0,22 | 0-12,4 | ||||

| К = 1,04 | 9,00 | 0,23 | 0-12,9 | ||||

| К = 1,07 | 9,00 | 0,24 | 0-13,3 | ||||

| ЕНиР 1973 г., § 5-1-7, п. 1б и 2б К = 0,5 | Демонтаж инвентарных секций опоры распределительной стрелы | 1 элемент | 10 | 1,90 | 2,32 | 1-43 | 14-30 |

| 1 т | 1,50 | 0,305 | 0,06 | 0-19,8 | 0-09 | ||

| Итого: | 5,88 | 31-59 | |||||

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ДЕМОНТАЖ ОПАЛУБКИ СТЕН СИЛОСА

| Обоснование | Наименование работ | Ед. изм. | Объем работ | Норма времени на ед. изм., чел.-ч. (маш.-ч.) | Затраты труда на весь объем работ, чел.-дн. (маш.-смен) | Расценка на ед. изм., руб.-коп. | Стоимость затрат труда на весь объем работ, руб.-коп. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЕНиР 1980 г., § 4-1-48, п. 7 и 8, К = 1,069 | Подъем скользящей опалубки выше уровня стен | м подъема | 0,50 | 22,1 | 1,35 | 13-84 | 6-92 |

| ЕНиР 1980 г., § 4-1-44а, табл. 1. п. 6, К = 1,069 (применительно) | Установка приспособлений для демонтажа опалубки | 1 шт. | 42 | 0,50 | 2,56 | 0-29,6 | 12-42 |

| ЕНиР 1974 г., § 5-1-6, п. 1г и 2г | Демонтаж внутренних тяг | 1 элемент | 85 | 0,205 | 2,12 | 0-13,3 | 11-35 |

| 1 т | 0,55 | 1,90 | 0,13 | 1-23 | 0-67 | ||

| ЕНиР 1980 г., § 4-1-44б, табл. 2; п. 4, К = 1,069 | Демонтаж одноцилиндровых гидравлических домкратов | 1 домкрат | 42 | 0,25 | 1,26 | 0-15,4 | 6-46 |

| Укрупненные нормы ЦНИИЭП жилища | Извлечение домкратных стержней с помощью гидродомкратов | 1 шт. | 42 | 0,16 | 0,82 | 0-09,3 | 3-93 |

| ЕНиР 1980 г., § 4-1-44б, табл. 2, п. 1, К = 1,069 | Разборка гидравлической разводящей сети | м трубопровода | 200 | 0,25 | 6,00 | 0-15,5 | 31-00 |

| ЕНиР 1980 г., § 4-1-46б, табл. 2, п. 2, К = 1,069 | Демонтаж насосной распределительной станции | 1 станция | 2 | 1,39 | 0,34 | 0-84,5 | 1-75 |

| ЕНиР 1980 г., § 4-1-43б, табл. 2, п. 2, К1 = 0,8 и К2 = 1,069 | Демонтаж элементов скользящей опалубки | 1 т | 28 | 21,38 | 73,00 | 12-36 | 345-00 |

| ЕНиР 1980 г., § 4-1-44б, табл. 2, п. 2, К = 1,069 | Отсоединение гидравлических домкратов от трубопроводов со снятием трубок питания | 1 трубка | 84 | 0,09 | 0,92 | 0-04,7 | 3-95 |

| ЕНиР 1980 г., § 4-1-44б, табл. 2, п. 7, К = 1,069 | Демонтаж приборов для контроля вертикальности стен | 1 прибор | 4 | 5,24 | 2,56 | 3-08 | 12-30 |

| ЕНиР 1980 г., § 4-1-44б, табл. 2, п. 9, К = 1,069 | Демонтаж домкратных рам | 1 рама | 42 | 0,25 | 1,28 | 0-14,2 | 5-96 |

| Укрупненные нормы ЦНИИЭП жилища | Демонтаж электросиловой и осветительной сети | 1 м | 81 | 1,50 | 14,82 | 0-97,7 | 79-00 |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 33, К = 1,12 к расценке машиниста | Подача элементов скользящей опалубки на место складирования | 100 подъемов | 0,26 | 19,30 (9,65) | 0,61 (0,31) | 9-51 (6-75) | 2-48 (1-76) |

| ЕНиР 1979 г., § 1-6, табл. 2, п. 26, К = 1,12 к расценке машиниста | Подача конструкций подъемных устройств и деталей гидросистем на место складирования | 100 т | 0,015 | 43,80 (21,90) | 0,08 (0,04) | 21-59 (15-33) | 0-32 (0-23) |

| ЕНиР 1980 г., § 4-1-42, п. 3 (применительно) К = 1,069 | Заделка каналов в бетоне после извлечения домкратных стержней | 1 канал | 42 | 0,75 | 3,84 | 0-41,7 | 17-50 |

| Итого: | 111,69 (0,35) | 541-01 (1-99) | |||||