Тампонажный цемент представляет собой один из видов структурных материалов. Это разновидность портландцемента. Материал предназначен для строительства и возведения различных скважин, например, для добычи природных жидких источников топлива от давления подземных вод.

Состав и особенности

Тампонажный цемент представляет собой вяжущий состав, который почти не имеет отличий от портландцемента. Однако присутствуют повышенные требования к содержанию клинкера. В тампонаже доля клинкера может достигать 100%. Обязательная примесь — до 3,5% молотого гипса.

Чтобы улучшить свойства материала, можно дополнять его различными минеральными элементами, которые в сумме будут составлять не более 12% от общей массы. Должно быть не больше 10% известняка, шлаков — до 20%.

Условия, нормы веществ и предназначение для тампонажного цемента записаны в ГОСТ 1581. Тип веществ определяется процентной долей огнеупорных примесей и остальных компонентов. Рецепт готового цемента может варьироваться в зависимости от производителя.

Особенности тампонажного цемента:

- мельчайший помол;

- ускоренный процесс затвердевания;

- повышенная механическая прочность и жесткость;

- при разбавлении водой консистенция отличается от таковой у других видов цемента.

К показателю текучести есть повышенные требования в строительных нормах и правилах. Скорость перемещения раствора цемента должна достигать 1,5 м/с при небольших размерах технологических отверстий. Из-за чрезвычайно высокого давления в местах использования такого состава песок, арматура, опалубка, щебень не добавляются. Поэтому вяжущее является единственным компонентом.

Особенности применения такого состава обусловливают высокие требования к нему как к строительному материалу. Он должен понижать оказываемое давление на трубопровод или другую часть, которая подвергается изоляции. Кроме того, тампонажный раствор должен обладать большей скоростью застывания, которая достигается за счет ввода различных добавок во время изготовления.

Тампонаж горизонтальных скважин

Гораздо реже проводится тампонирование горизонтальных скважин. Они имеют более сложное устройство, так как включают в себя элементы вертикальных и наклонных конструкций. В экономическом плане устройство горизонтальных скважин обходятся в 3-4 раза дороже, чем вертикальные, поэтому технология тампонажа горизонтальных труб должна обеспечить максимальную надежность цементных «рубашек» обсадных колонн и длительность эксплуатации выработки. Чтобы она была рентабельной, нужно, чтобы доход от добычи превышал вложенные в ее создание средства.

Основные технические характеристики

Они будут зависеть от типа вяжущего вещества, производителя и наличия или отсутствия добавок.

Эксплуатационные характеристики:

- Механическая прочность спустя 8 часов достигает 2,1-10,3 МПа в зависимости от температуры. Максимальный показатель наблюдается при 60 °С.

- Жесткость на изгиб варьируется в диапазоне 0,7-3,5 и зависит от производителя и марки.

- Остаточная масса на сите с сетью №0,08 — не более 15%.

- Удельная поверхность — не больше 270 м²/кг.

- Показатель отделения влаге не должен превышать 10.

- Растекаемость под действием влаги варьируется в зависимости от вида. Непластифицированный тампонажный цемент может растекаться со скоростью до 200 мм. Пластифицированный — до 220.

- Состав застывает до консистенции 30 за 90 минут и больше.

Все характеристики должны быть приведены в пометке изготовителя вместе с информацией о дате производства. Портландцемент теряет свойства через полгода или под действием воздуха.

Скорость затвердевания будет зависеть от температурных показателей в скважине и процента щелочных веществ в составе. Если температура превышает 60 °С, время застывания может меняться.

Проверка на соответствие ГОСТу

Согласно ГОСТу 26798.1-96, параметры буровых растворов определяются без учета возможных воздействий, которые могут иметь место в процессе эксплуатации материала в реальных условиях с подключением обсадных колонн. На соответствие нормативам проверяется время загустевания смеси, плотность и вязкость. При этом для разных составов и технические показатели, и перечень критериев оценки могут меняться. Так, для определения свойств расширения и прочности в случае с тампонажным цементным раствором используется ГОСТ 1581-96, требующий, чтобы испытания проводились при температуре окружающей среды порядка +30 °С. В процессе затвердевания смесей цементного камня в ограниченном объеме показатели прочности могут быть выше, чем при использовании аналогичной по составу массы при заполнении скважины. И, напротив, проницаемость раствора понижается.

Классификация тампонажных цементных смесей

Все требования, которые предъявляются к такому виду цемента, нормированы по ГОСТу. Существует несколько видов цемента в зависимости от характеристик.

Согласно показателям плотности условно выделяют 2 типа:

- Облегченный тип — нормальная смесь.

- Утяжеленный, содержащий примеси, увеличивающие массу.

В зависимости от температурного режима есть такие типы:

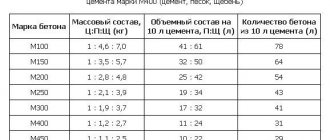

| Номенклатурное наименование | Диапазон температур, °С |

| Низкие и нормальные | 15-50 |

| Умеренные | 51-100 |

| Повышенные | 101-150 |

Виды составов по степени устойчивости веществ к химикатам, которые содержатся в грунтовых водах:

- без повышенной устойчивости;

- устойчивые к сульфатам, включающие специальные добавки.

Классификация.

Для некоторых типов выделяют 2 уровня устойчивости к сульфатам: умеренный и повышенный.

По состоянию цементного теста материал разделяют на:

- Непластифицированный;

- Гидрофобизированный.

Подводное бетонирование

Подготовка основания под фундамент

После окончания разработки сухого котлована непосредственно перед началом укладки бетона дно котлована должно быть зачищено до проектной отметки.

В случае разработки грунта котлована с водоотливом его дно выравнивают, проверяют размеры и при необходимости уплотняют основание. Для этого на дно засыпается и утрамбовывается слой гравия или щебня толщиной 10-15 см.

При мокрых глинистых грунтах в основание, предварительно очищенное от верхнего разжиженного слоя, следует втрамбовать слой щебня толщиной не менее 10…15 см с проливкой его цементным раствором.

При обнаружении на дне котлована ключей они должны быть заглушены, а если это не удаётся, необходимо устроить коптаж с отводом воды за пределы фундамента. Коптаж — сооружение (каменная наброска, колодец, траншея) для перехвата и сбора подземных вод в местах их вывода на поверхность (см. рис.).

В котлованах под фундаменты средних и больших мостов, особенно при статически неопределимых системах пролётных строений, грунты в основаниях должны быть испытаны и проведено контрольное бурение для проверки действительной мощности несущего слоя.

Если грунт в заполненном водой котловане разрабатывали без водоотлива, то для возможности откачки воды из котлована перед бетонированием фундамента необходимо уложить тампонажный слой из бетона способом подводного бетонирования. Тампонажный бетон по своим качествам обычно не может быть составной частью конструкции фундамента, поэтому его нужно располагать ниже проектной отметки основания низкого свайного ростверка, причём соответственно должны быть увеличены глубина котлована.

При сооружении фундаментов необходим тщательный контроль всех скрытых работ, т.е. проверка состояния и плотности грунта дна котлована, отсутствие раковин в бетонной кладке, необходимо испытывать образцы бетона из различных частей фундамента и т.п.

Подводное бетонирование применяется в фундаментостроении как для устройства тампонажного слоя в котлованах, так и для возведения буровых свай, заполнения полостей оболочек и сопряжения их со скальными породами, заполнения шахтных отверстий опускных колодцев.

Для подводного бетонирования наиболее широко применяется способ вертикально перемещаемой трубы (ВПТ). При тщательном выполнении технологических операций он обеспечивает плотную, однородную и достаточно прочную кладку, а также высокую производительность работ.

При работе по способу ВПТ бетонируют при помощи вертикально подвешенных труб, постепенно перемещаемых вверх по мере выхода из них бетонной смеси. Трубы устанавливают на расстоянии одна от другой с учётом зоны растекания смеси. От одной трубы смесь растекается в радиусе от 2 до 4 м в зависимости от консистенции, глубины котлована и диаметра трубы. Бетонная смесь должна быть пластичной с осадкой конуса 16-20 см, интенсивность подачи через каждую трубу обычно составляет 3…20 м 3 /ч в зависимости от подвижности смеси и глубины котлована.

Инвентарными бетонолитными трубами служат стальные трубы диаметром около 300 мм, составленные из секций длиной 2 – 5 м на фланцевых соединениях. К верхней части трубы на фланцах прикрепляется воронка объёмом 1 – 3 м 3 . Воронки с трубами подвешивают на специально предусматриваемую балочную клетку.

Рис. Схема подводного бетонирования методом ВПТ: 1 – плавучий кран для подачи бетонной смеси, 2 – раздаточный бункер, 3 – бетонолитная труба, 4 – уложенная бетонная смесь, 5 – опалубка, 6 – шпунтовое ограждение

Сцепление тампонажного слоя бетона со стенками котлована из металлического инвентарного шпунта следует предотвращать. Для этой цели металлический шпунт покрывают битумом или другой смазкой.

Чтобы обеспечить качество подводного бетона, необходимо предотвратить возможность проникновения воды в бетонолитную трубу. Для этого нижний конец трубы при её подъёме всегда должен оставаться заглубленным в укладываемом слое смеси, а при первоначальном заполнении трубы необходимы защитные приспособления в виде заглушек (пробок), которые постепенно опускаются до низа трубы по мере заполнения её бетонной смесью. Пробку поддерживают пропущенной внутри трубы проволокой. После заполнения трубы смесью проволоку обрезают.

Бетонная смесь будет перемещаться по трубе и выходить, если её вес станет больше гидростатического давления в уровне низа трубы и сил трения о стенки трубы. Это условие обеспечивают соответствующим превышением воронки над уровнем воды в водоёме. Превышение воронки над водой определяют по формуле:

где r

– радиус действия трубы;

H

– глубина воды.

При отрицательном значении h

, превышение воронки можно принимать любое удобное по условиям бетонирования.

Перемещение бетонной смеси по трубам облегчается при вибрировании воронки и трубы навесными вибраторами. Смесь укладывают, как правило, без перерывов. При вынужденных перерывах укладку бетонной смеси возобновляют только после достижения бетоном прочности 2,5…3 МПа.

Толщину тампонажного слоя определяют из условия равенства веса бетонируемой плиты и гидростатического давления на уровне дна котлована с коэффициентом запаса 1.1. Во всех случаях минимальный слой подводного бетона должен быть не менее 1 м

Высоту бетонной кладки, возводимой подводным способом, доводят на 15-20 см выше проектной отметки тампонажной подушки. Избыток объёма кладки, состоящий из шлама, удаляют до проектной отметки после откачки воды. Откачку воды начинают после того как бетон тампонажного слоя наберёт прочность 5 МПа

93.79.221.197 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)

очень нужно

Маркировка и ее расшифровка

Каждый вид тампонажного цемента обладает собственным номенклатурным наименованием, которое соответствует свойствам.

Маркировка тампонажа состоит из 5 обозначений:

- ПЦТ — тампонажный портландцемент.

- Тип вяжущего и пометка об облегченном или утяжеленном составе.

- Третье числовое значение соответствует уровню прочности изделия. Этот показатель определяется изготовителем.

- Следующее число определяет уровень температур и состояние цементного теста. Например, 150-ПЛ — для работы с повышенными температурами. Пластифицированное тесто.

- Последняя пометка — нормативный акт, которому соответствует произведенный продукт.

Маркировка.

Добавки для улучшения тампонажных растворов

Чтобы улучшить эксплуатационные качества раствора, можно использовать дополнительные добавки:

- Хлорид кальция и карбонат натрия ускоряют время схватывания цемента. При добавлении в жидкость получается смесь быстрого схватывания, может применяться при температурных показателях до 65 °С. Для расширительных свойств добавляют до 30% гипсоглиноземистого цемента.

- Если добавить гипс, существенно сокращается срок затвердевания, в результате камень с повышенной прочностью формируется спустя 3-4 часа после закачки раствора. Чтобы не допустить застывания в самих бурах, добавляются ингибиторы процесса.

- Бентонит повышает начальную подвижность раствора, что особенно важно при его закачке.

- Составы с включением глины дополнительно улучшают вязкость материала во время его продавливания, что позволяет обеспечить последующее затвердение раствора с повышением пластической прочности.

- Цементно-смолистый состав с добавлением пластических веществ, в основном эпоксидных алифатических смол, применяется, если рядом со скважиной расположены водоносные пласты.

- Если требуется закачать раствор на глубину более 100 м, добавляют дизтопливо. Цемент полностью инертен к органическим углеводородам, а раствор становится намного более вязким. Прочность приобретается после того, как углеводороды заменятся водой.

Когда нужно тампонирование?

Перед тем как делать проект, решение о тампонировании принимается на основании следующих признаков:

Технология бурения скважин на воду

- Ухудшилось качество воды в водозаборном сооружении. При этом восстановительные мероприятия не дадут должного эффекта либо вообще нецелесообразны.

- Дебет скважины уменьшился до минимума, и она больше не эксплуатируется.

- Небольшие временные гидротехнические сооружения больше не нужны, поскольку воду теперь подают из другого источника.

- Согласно акту обнаружены неустранимые дефекты в конструкции, которые привели к ухудшению качества воды или снижению производительности водозабора. То же самое делают, если устранение дефектов не выгодно по экономическим соображениям.

- Иногда согласно проекту выполняются пробные геолого-разведывательные или поисковые скважины. После получения нужной информации они в обязательном порядке подлежат тампонированию.

- Фонтанирующая скважина больше не эксплуатируется.

- Если поглощающие скважины угрожают заразить другие водоносные горизонты, их тампонируют.

Технология и область применения

Этот вид цемента не участвует в строительстве жилых зданий из-за слишком быстрого застывания. В основном используются такие бетонные блоки в нефтегазовых скважинах. Раствор можно применять для заливки свай в сложных условиях.

Он заливается полностью за счет воды при помощи специальных помп, жидкость добавляется к составу в соотношении 2:1. Затем, когда цемент станет подвижным тестом (это состояние, которое получило название «пульпа»), можно закачивать его в отверстие. После полного затвердевания материал становится монолитным и надежно защищает от грунтовых вод.

Способ укладки тампонажного слоя в котловане, огражденном шпунтом

Изобретение относится к области строительства, и в частности к укладке тампонажного слоя в шпунтовом ограждении. Технический результат — улучшение качества тампонажного слоя и снижение количества бетона в тампонажном слое. Бункер с бетонолитной трубой и закрытым водонепроницаемым затвором загружают бетоном из бетоносмесителя, переносят бункер в шпунтовое ограждение в место, где необходимо произвести бетонирование, и устанавливают бетонолитную трубу затвором на грунт. После этого расфиксируют затвор. Приподнимают бункер с бетонолитной трубой на высоту 0,5-0,6 диаметра трубы и укладывают порцию бетонной смеси, равную объему бункера в нужном месте. После укладки порции бетонной смеси бункер с бетонолитной трубой извлекают, закрывают водонепроницаемый затвор и загружают бункер бетонной смесью, после чего процесс повторяется. 5 ил.

Изобретение относится к области строительства и может быть использовано в транспортном и гидротехническом строительстве, например при укладке тампонажного слоя из подводного бетона на строительстве опор мостов, фундаментов под маяки и т.д. в шпунтовом ограждении.

Известен способ укладки подводного бетона методом вертикального перемещения трубы (ВПТ), состоящий из опускания бетонолитной трубы, в нижней части которой установлен открывающийся и закрывающийся клапан, установки внутрь трубы пробки и подачи бетонной смеси в бетонолитную трубу. За счет регулирования степени открытия клапана бетонная смесь, следуя за пробкой, постепенно опускается вниз и через нижний конец трубы выпускается на поверхность подводного грунта. Для дальнейшего бетонирования необходимо приподнимать трубу и производить бетонирование по высоте /JP, 60-498, E 02 D 15/06, 1985/.

Недостатком этого способа является то, что затвор расположен на некотором расстоянии от конца бетонолитной трубы и вода с грунтом попадает в бетонную смесь. Это приводит к неоднородности укладываемого бетона.

Известен способ укладки подводного бетона в обсадных трубах с использованием бетонолитной трубы, имеющей водонепроницаемый затвор в нижней части.

Способ заключается в следующем.

Загружают бетоном бункер с бетонолитной трубой, конец которой герметично закрыт затвором, затем уплотняют бетонную смесь в бетонолитной трубе вибратором и открывают затвор. После чего опускают бетонолитную трубу до низа бетонируемой конструкции и приподнимают на высоту 10-15 см, включают вибратор и укладывают бетон. Последующим заполнением бетонной смесью бетонолитной трубы и с лидерным ее подъемом производят бетонирование методом вертикального подъема трубы /метод ВПТ/ /SU, 392208, E 02 D 15/07, 1971/.

Недостатком такого способа ВПТ является то, что для достижения однородности укладываемой бетонной смеси необходимо постоянное расположение конца трубы в ранее уложенном бетоне.

При бетонировании, например, набивных свай этот метод широко применяется. Но при бетонировании больших площадей требуется установка нескольких таких устройств для непрерывности тампонажного слоя. Но в этом случае точная дозировка бетонной смеси не гарантируется.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ укладки тампонажного слоя, заключающийся в установке по верху шпунтового ограждения поперечного мостика с расположенными на нем несколькими бункерами с бетонолитными трубами, нижний конец которых перекрыт затвором. При открытых створках затвора производят бетонирование тампонажного слоя до достижения проектной отметки бетона под мостиком путем излива бетона из каждой трубы, причем ее нижний торец при этом размещен в изливаемом бетоне, после этого мостик перемонтируется на следующую полосу бетонирования /Костерин Э.В. Основания и фундаменты. М. Высшая школа, 1978, с. 124-126, рис. 5.13/.

Недостатком этого способа является громоздкость конструкции, сложность получения ровной поверхности тампонажного слоя и необходимость применения бетона большой пластичности для захвата большой площади бетонирования, что снижает прочность укладываемого бетона.

Техническим результатом предложения является снижение металлоемкости, возможной точной дозировки в любой точке площади бетонирования, увеличение прочности укладываемого бетона за счет увеличения жесткости бетонной смеси, исключение необходимости сдвижки ранее уложенного массива бетона. Кроме того, исключается необходимость непрерывности бетонирования, связанной с необязательностью заглубления бетонолитной трубы в ранее уложенный бетон. Технический результат достигается за счет того, что в способе укладки тампонажного слоя в котловане, огражденном шпунтом, включающем подводную укладку бетона на дно котлована отдельными участками путем установки на дне котлована загруженного бетоном бункера с прикрепленной к нему бетонолитной трубой, нижний конец которой перекрыт затвором со створками, подъем трубы с одновременным изливом из нее бетона при раскрытых створках затвора и с размещением при этом нижнего торца трубы в изливаемом бетоне, осуществляют на высоту, равную 0,5-0,6 ее диаметра, а излив бетона осуществляют в объеме, равном объему бункера, причем после излива бетона извлекают трубу из котлована при закрытых створках затвора, заполняют бункер бетоном и перемещают трубу на очередной участок бетонирования.

Сущность поясняется чертежами, где изображено: на фиг.1 загрузка бетонолитной трубы при закрытом водонепроницаемом затворе, на фиг.2 — установка бетонолитной трубы в шпунтовом ограждении на грунт; на фиг.3 — подъем бетонолитной трубы на 0,5-0,6 ее диаметра и укладка порции бетонной смеси; на фиг. 4 укладка бетонной смеси на очередном участке котлована; на фиг.5 водонепроницаемый затвор.

На плавучей опоре 1 установлен бетоносмеситель 2, который загружает бункер 3 с бетонолитной трубой 4, поднимаемый крюком крана 5.

В бункере 3 проходит направляющая труба 6, в которой расположен трос 7, связанный через рычаг 8 и тяги 9 с установленными шарнирно створками 10 водонепроницаемого затвора 11.

Трос 7 связан через блочок 12 с лебедкой 13, установленной на бункере 3.

Способ осуществляется следующим образом.

Бункер 3 с бетонолитной трубой 4 и закрытым водонепроницаемым затвором 11 загружают бетонной смесью из бетоносмесителя 2, установленного на плавучей опоре 1, затем краном переносят бункер 3 с бетонолитной трубой 4 в шпунтовое ограждение 14 в место, где необходимо произвести бетонирование, и устанавливают бетонолитную трубу 4 затвором 11 на грунт.

После этого расфиксируют створки 10 затвора 11, стравив трос 7 лебедки 13. Крюком 5 крана приподнимают бункер 3 с бетонолитной трубой 4 на высоту 0,5-0,6 диаметра трубы и порция бетонной смеси, равная объему бункера 3, укладывается в ранее намеченном месте, вытесняя илистый грунт.

Торец бетонолитной трубы в это время располагается в укладываемом бетоне. Экспериментально было выяснено, что при загрузке полностью бункера 3 объема 2,5-3,0 куб.м. для укладки бетонной смеси на грунт необходимо приподнять бетонолитную трубу 4 на 0,5-0,6 ее диаметра /диаметр бетонолитной трубы 300 мм/.

После укладки бетонной смеси бункер 3 с бетонолитной трубой 4 извлекают из воды, закрывают створки 10 водонепроницаемого затвора 11, подтянув трос 7 лебедкой 13, и вновь загружают бункер 3 бетонной смесью.

Бетонолитную трубу 4 подают уже к ранее уложенному бетонному слою и, проделав те же операции, укладывают новую порцию бетонной смеси с перекрытием на ранее уложенный бетон.

Процесс повторяется до полной укладки тампонажного слоя в шпунтовом ограждении.

Способ укладки тампонажного слоя в котловане, огражденном шпунтом, включающий подводную укладку бетона на дно котлована отдельными участками путем установки на дне участка котлована загруженного бетоном бункера с прикрепленной к нему бетонолитной трубой, нижний конец которой перекрыт затвором со створками, подъем трубы с одновременным изливом из нее бетона при раскрытых створках затвора и с размещением при этом нижнего торца трубы в изливаемом бетоне, отличающийся тем, что подъем трубы осуществляют на высоту 0,5 0,6 ее диаметра, а излив бетона осуществляют в объеме, равном объему бункера, причем после излива бетона извлекают трубу из котлована при закрытых створках затвора, заполняют бункер бетоном и перемещают трубу на очередной участок бетонирования.