Несмотря на то что сейчас имеется достаточно фирм, которые поставляют готовый бетон, очень часто приходится замешивать его самостоятельно. Чаще всего бетон готовят своими руками, когда нужно залить небольшие железобетонные конструкции: стяжки, лестницы, дорожки, ступени и т.д. При этом очень важно обладать достаточными знаниями, которые касаются технологии приготовления бетонной смеси, используемых компонентов и их пропорций (в зависимости от предназначения).

Таблица состава бетона.

Выгодная идея для предпринимателей

Бетон не имеет аналогов и применяется практически на всех частных и промышленных объектах. Из него делаются фундаменты, стены, перекрытия. Укладываются дорожки, площадки и парковочные места. Так что недостатка в спросе нет даже в небольших городах. Использование бетона некоторым образом связано с сезонностью. С наступлением активного строительного периода, его использование значительно увеличивается.

На нашем рынке производством бетона занимаются в основном крупные промышленные компании. Однако их продукция также рассчитана на крупных потребителей, которые затем перепродают материал мелким застройщикам и частным клиентам. Чтобы напрямую работать с малыми потребителями, можно организовать свое собственное небольшое производство бетона. Существующих маленьких фирм сейчас не хватает, чтобы в полной мере удовлетворить спрос, так что можно легко занять эту нишу.

Из-за нехватки производителей, которые могли бы продавать материал мелким застройщикам и частникам, создание собственного мини-завода по созданию бетона, является отличной бизнес-идеей.

Стационарные заводы по изготовлению бетона

Такие заводы по изготовлению бетона сделаны из нескольких модулей, собранных и отлаженных для работы. Они поставляются на место завода габаритным транспортом. Время для установки и готовности к использованию занимает десять дней, это с условием того, что будет готовый фундамент под данное оборудование.

Стационарные бетонные заводы обладают большой мощностью для того, чтобы делать бетон или бетонные смеси. На заводе устанавливаются несколько больших складов цемента, а также подготавливаются специальные места для хранения и принятия начальных материалов, из которых делается бетон. На заводе имеется лаборатория, для того, чтобы проверять качество бетона и раствора, а также анализировать производительность завода.

Какое оборудование нужно для производства бетона?

Первым делом понадобится стационарный, либо мобильный мини-завод, способный производить до 60 кубов бетона в час. Процесс производства должен быть полностью автоматизированным. Так удастся добиться высокого качества и хорошей производительности.

Преимуществом мобильного оборудования является возможность переместить работу в любое место. Все узлы можно демонтировать и “переехать” на новое место. Это позволит обеспечивать материалом любую строительную площадку.

Стоимость простого завода по производству бетона составит около 1,5 млн. Если вы решите приобрести высокопроизводительную систему с дополнительными устройствами, завод обойдется в 8-12 млн.

На выбор оборудования для работы влияет сфера его применения, тип создаваемого материала и объемы производства.

Автоматизированные линии хороши тем, что на них может работать небольшое количество работников. Соответственно уменьшается количество ошибок и проблем в работе. Человеческий фактор почти полностью исключается. Это отличная инвестиция в будущее. На практике подобные производства могут зарабатывать до 1 млн в месяц.

Ваш персонал будет состоять из 3-4 человек. При этом специального обучения работникам проходить не потребуется. Это большое преимущество для работодателя.

Одним из этапов такого производства, является доставка бетона на объект заказчика. Это специфический материал, а значит для него потребуется специальное оборудование. Бетон должен перевозиться в мешалке. Если собирать ее на основе отечественного камаза, транспорт обойдется примерно в 2,8 млн. Импортные базы обойдутся намного дороже, так что в начале лучше обойтись без них.

По итогу можно сказать, что стартовые затраты на создание такого производства будут весьма внушительными — около 4-5 млн, при минимальном наборе инструментов и оборудования. Однако окупаемость проекта составит от нескольких месяцев до 1,5 лет, что в целом неплохо.

Всё о составе

Компоненты материала

При изготовлении тяжелого бетона необходимы:

- песок с частицами размером от 0,14 до 5 миллиметра;

- щебень (гранитный, гравийный, диабазовый или известняковый) с размерами частиц от 5 до 70 миллиметров;

- пластификаторы, отвердители и прочие дополнительные нужные добавки.

Количество каждого из компонентов определяется классом прочности материала. Самый высокий класс – БСГ В30 – имеет марку прочности М400. В этом случае объемная масса составляет 2410 килограммов на метр кубический, морозостойкость – 300 циклов, водостойкость – самая высокая.

При изготовлении пескобетона добавляют в смесь только песок.

О том, как рассчитать предварительный состав тяжелого цементного бетона, расскажем вам далее.

Расчет состава тяжелого бетона и его проектирование

Необходимые данные

При расчете необходимо определить, какое количество щебня, песка, воды и цемента необходимо добавить для получения качественного материала. Получившийся цементный состав должен легко укладываться и обладать заданной прочностью. При этом желательно уложиться в заявленные сроки, расходуя цемент (наиболее дорогой компонент) по минимуму.

Итак, для осуществления расчета нам необходимо знать:

- марку бетона, которая должна получиться, а также условия его застывания и возраст;

- характеристики песка (влажность, плотность, размер частиц);

- характеристики цемента (реальную и насыпную плотность, активность, марку);

- характеристики гравия или щебня (реальная и насыпная плотность, размер частиц, общее количество пустот, влажность заполнителя);

- способность цементной смеси легко укладываться;

- цель и условия использования получившегося бетона, тип конструкции, условия, при которых происходит уплотнение.

Способы

Чтобы произвести расчет бетонной смеси, используют один из способов. Проще всего применять тот, который берет в основу так называемые «абсолютные объемы». Иначе говоря, будем считать, что после укладывания цементного раствора в заготовленную форму, а также последующего уплотнения этой смеси какие-либо пустоты отсутствуют.

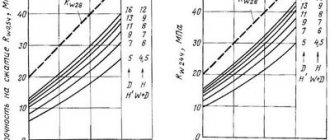

Применяя этот метод, сначала делают предварительные расчеты, пользуясь специальными таблицами. Из этих таблиц можно узнать, сколько воды потребуется для изготовления одного метра кубического цементной смеси. При этом учитывается размер частиц наполнителей (отдельно указаны значения для гравия и щебня), а также заданная подвижность (жесткость) готовой смеси.

А чтобы убедиться, что расчеты сделаны верно, необходимо провести испытания. Для чего делают небольшое (пробное) количество смеси, отливают образцы и проверяют, соответствуют ли они необходимым параметрам. В случае положительного результата делают замес всей партии бетона. Если что-то не получилось, нужно изменить состав.

Следующее видео рассказывает о расчете тяжелого бетона:

Рекомендации по подбору

Эти рекомендации содержатся в ГОСТ 27006-86. Они были разработаны для предприятий строительной отрасли. Целью являлось снижение расхода цемента при соблюдении заданных характеристик материала.

В частности, в рекомендациях по подбору составов тяжелых бетонов говорится, что:

- Если полученный материал, кроме прочности, должен обладать дополнительными свойствами (морозостойкостью, противостоянием коррозии, водонепроницаемостью), стоит учесть, что при этом выбираются особые технология и материалы.

- Наиболее важные параметры состава тяжелого бетона – это объем цемента и воды, процент песка в общем количестве наполнителей, а также расход добавок.

- При небольших объемах изготовления бетона можно пользоваться усредненными данными, приведенными в таблицах (приложении к рекомендациям). Открыв соответствующий ГОСТ, можно найти эти таблицы.

Скачать руководство по подбору составов тяжелого бетона можно здесь.

Далее приведем рецепт для самостоятельного приготовления цементного раствора. Чтобы изготовить бетон марки прочности М250 понадобится:

- цемент М500 (от 6 до 7 пятидесятикилограммовых мешков),

- 650 килограммов песка с частичками до 5 миллиметров,

- чистый щебень (1,15 тонны),

- вода (155-180 литров).

Ингредиенты для приготовления бетона

Чтобы раствор получил свои свойства, необходимо правильно подобрать все компоненты. Классическим набором ингредиентов является:

- Цемент — основной компонент, на основе которого создается бетон. Он представляет собой серый едкий порошок, в котором присутствует известняк. При увлажнении он кристаллизуется и застывает.

- Крупный или мелкий заполнитель. Выполняет несколько функций — снижает стоимость и придает материалу нужную структуру и прочность. В его роли чаще всего выступает гравий или щебень разного происхождения и фракции. Для получения большей плотности и прочности, применяются материалы с острыми и плоскими гранями. Размер крупного заполнителя может составлять 5-20 мм. Он добывается из природных источников. Вместо них также могут применяться искусственные заменители — шлаки, керамзит и пр. Это делает материал дешевле, но немного снижает характеристики прочности и стойкости к внешним воздействиям. Роль мелкого заполнителя обычно отводится песку. Его добывают из карьеров, так как морской песок имеет много соли в составе. Перед использованием песок проходит тщательную очистку, чтобы в нем не осталось крупной фракции, грязи и лишних примесей. Размер песчинок должен составлять от 0,6 до 2,5 мм.

- Вода является обязательным компонентом бетона. Без нее невозможна реакция гидратации и застывание раствора. Перед использованием она также проходит очистку, чтобы не было никаких примесей и солей.

Опасности кустарного приготовления бетонных растворов

Обычная технология изготовления бетона представляется достаточно простой для самостоятельного приготовления. На деле этот процесс имеет много нюансов, влияющих на конечный результат. Не говоря о трудоемкости замеса бетона (процесс признан самым трудным при ручном изготовлении), важны температурные условия, тщательное перемешивание, качество исходных компонентов.

При кустарном перемешивании компонентов (в корытах, на земле, в примитивных бетономешалках) невозможно добиться равномерного распределения связующего, что неминуемо отражается на прочности отдельных участков бетона.

Использование непросеянного песка, содержащего механические примеси (пыль, глину, сульфаты), также влияет на прочность, ведет к ржавлению арматуры железобетона. Коррозионные процессы подстегиваются применением ржавой, неочищенной воды.

Рядовой строитель загородного дома не имеет возможности проверить состав цемента на соответствие заявленной марке, взвесить компоненты смеси для соблюдения рецептуры. Дозировка ведрами не обеспечивает правильного состава бетонного раствора.

Этих опасностей можно избежать, заказав бетон заводского приготовления. При промышленном производстве бетона используются просеянные пески, отобранный щебень, очищенная вода, проверенные портландцементы. Автоматическая дозировка при помощи дозаторов, тщательное перемешивание мощными механизмами обеспечивают правильный состав, высокое качество бетонного раствора. Доставка готового бетона бетоновозами производится к назначенному сроку, облегчает загородное строительство.

Советы при производстве бетона

Есть несколько требований к созданию раствора, выполняя которые получится сделать надежный материал, который полностью удовлетворит требования заказчиков:

- Рецептура смеси не должна никогда нарушаться. Нужно строго дозировать все ингредиенты.

- Перемешивание раствора должно быть тщательным. Нужно чтобы на выходе смесь получилась максимально однородной.

- Количество воды может изменяться в зависимости от остального сырья.

- Основной компонент — цемент. Он должен быть максимально качественным, тогда и весь продукт получится хорошим.

Заводская аппаратура

Крупные заводы для изготовления бетонного раствора пользуются бетоносмесителями, работающими непрерывно или периодически. Принцип работы бетонных смесителей с периодическим процессом основан на загрузке нужных доз компонентов, перемешивании и выемке. Бетонные смесители непрерывные функционируют на постоянной основе.

Для получения высокожестких смесей заводские производства используют вибросмесители, основанные на смешении и вибрации.

Смысл наличия вибрации в том, что при специальных параметрах настройки происходит нарушение сцепляющих связей между компонентами смеси. В результате увеличивается мобильность перемешивания раствора благодаря полученной взвешенности.

Современно оборудованные заводы добавляют технологию «смешивание плюс нагревание», добавляя в бетоносмеситель горячий пар (до 60 °C), действующий эффективнее электрообогрева или горячей воды.

Открываем завод по производству бетона: пошаговый план

Подобный бизнес подразумевает следующие шаги:

- составление грамотного бизнес плана;

- регистрация фирмы (как уже упоминалось — форма ООО)

- поиск подходящего здания для производства либо возведение с нуля;

- закупка необходимого оборудования;

- закупка первой партии сырья;

- поиск заказчиков;

- найм персонала.

Если в регионе есть карьеры по добыче щебня или песка, то получится сэкономить на логистике. Строить завод лучше вблизи этих мест. В противном случае ищите поставщиков сырья, которые предоставляют скидки за объемы либо регулярность закупки.

Кубовидный щебень и песок

В РФ производство бетона с заполнителями кубовидной формы – новинка. Первыми технологию начали применять в Санкт-Петербурге. За счет своей кубической формы щебень образует плотное соединение, снижает расход цемента и увеличивает плотность. Первые образцы отлично зарекомендовали себя в строительстве дорог.

С кубовидным песком ситуация подобная, но первопроходцем стало предприятие в Приморском крае. На сегодня у них единственная установка по производству такого песка, которая была приобретена в Японии.